采出液黏度对井下旋流器分离性能影响

蒋明虎, 邢 雷, 张 勇

( 1. 东北石油大学 机械科学与工程学院,黑龙江 大庆 163318; 2. 东北石油大学 黑龙江省石油石化多相介质处理及污染防治重点实验室,黑龙江 大庆 163318 )

0 引言

为实现稳产,中国大部分油田继一次、二次采油技术后,实施三次采油技术[1-4]。三次采油技术主要为聚合物驱油、由碱—聚合物构成的二元驱油,以及由碱—表面活性剂—聚合物构成的三元复合驱油[5]。其中三元复合驱油技术效果较为明显,相对于水驱油技术可以提高原油采收率20%以上[6-9]。随采出液含水率的升高,油田开采成本日益增加,同时也增加地面水处理的压力[10-11],尤其是三元复合驱采出液组分相对复杂,在一定程度上增加地面油水分离及污水处理成本[12-13]。井下油水分离及同井注采技术能够实现油水分离并将水相回注至地下水层,大幅降低地面污水处理及采出液分离的成本,使高含水井重新投入生产[14-16]。同井注采技术的核心为井下油水分离,作为一种轴入导流式旋流分离器,井下油水分离器可在轴向进液的情况下实现井下油水的高效分离,需要满足处理不同性质采出液且具有较高的分离效率[17]。赵传伟等[18]运用响应面法对井下两级串联旋流器结构进行优化,进行最优结构分离效率的模拟及验证。王羕[19]采用数值模拟方法,对井下两级串联旋流器过渡段进行设计及优选,确定适用于井下油水分离的两级串联旋流器的最佳过渡形式。宋鸽[20]对井下旋流器环空通道进行数值模拟分析,设计两级旋流器油相汇聚时压力损失较小的流道布置方案。

目前,有关采出液黏度对井下旋流器的流场特性及分离性能影响的研究鲜有报道。以同井注采技术中的井下油水分离器为研究对象,笔者采用数值模拟与实验结合的方法,分析采出液黏度变化对井下油水分离器流场特性及分离性能的影响,为界定井下油水分离器对预分离介质黏度的适用范围,以及同井注采工艺的推广应用提供指导。

1 数值模拟

1.1 物理模型

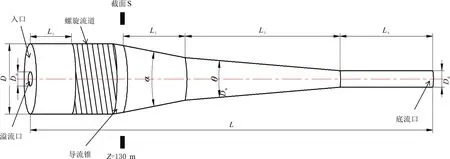

同井注采技术中的井下旋流器流体域模型见图1,主要由入口段、螺旋流道、溢流管、导流锥段、大锥段、小锥段及尾管段组成。其中入口直径D=60 mm,入口腔长度L1=30 mm,溢流口直径Du=12 mm,大锥段长度L2=50 mm,小锥段长度L3=535 mm,尾管段长度L4=500 mm,底流口直径Dd=14 mm,大锥角α=20°,小锥角θ=5°,旋流器总长度L=1 165 mm,截面S为模拟流场分析截面。其分离原理为油水混合液由入口沿轴向进入螺旋流道,在螺旋流道的作用下液流逐渐由轴向运动变为切向旋转运动,经导流锥稳流后进入分离腔,油相向轴心运移并由溢流管排出,水相沿边壁向底部流动并由底流管排出。

图1 井下旋流分离器结构 Fig.1 Structure diagram of downhole hydrocyclone

1.2 网格划分

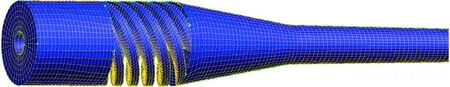

利用Gambit软件建立几何模型并完成网格划分。为确保计算精度,流体域模型整体采用六面体网格划分,对螺旋流道进行局部网格加密处理。在数值模拟过程中,为排除网格数量对模拟结果产生的影响,对模型进行网格独立性检验。对网格数分别为0.936 70×105、1.652 00×105、2.848 80×105、3.562 60×105、4.367 58×105的流体域模型进行数值模拟分析,以分离效率为评价指标完成网格独立性检验。随网格数的增加,分离效率逐渐升高,当网格数增加到2.848 80×105时,分离效率基本不随网格数的增加而升高。为保障计算精度和节约计算成本,选用网格数为2.848 80×105的模型进行数值模拟分析。网格划分见图2,网格检测结果显示有效率为100%。

图2 流体域网格划分示意Fig.2 Meshing of hydrocyclone

1.3 边界条件

模拟介质为油水两相混合液,连续相介质为水,密度为998.2 kg/m3;离散相介质为油,密度为889.0 kg/m3。入口边界条件为速度入口(Velocity),根据同井注采技术中井下油水分离工况要求,设计旋流器处理量为4.0 m3/h,即旋流器入口速度为0.41 m/s。出口边界条件设置为自由出口(Outflow),油相体积分数为2%,溢流分流比为20%,油水两相流模拟计算采用多相流混合模型(Mixture)。选用压力基准算法隐式求解器稳态求解,湍流计算模型为雷诺应力方程模型,Simplec算法用于速度压力耦合,边壁为无滑移边界条件。动量、湍动能和湍流耗散率为二阶迎风离散格式,收敛精度为10-6,壁面为不可渗漏,无滑移边界条件。运用马尔文流变仪,测定油田采出液黏度为3.92 mPa·s,讨论黏度变化范围为1.03~7.91 mPa·s,分析旋流器内流场特性及分离性能变化规律。

2 结果分析

2.1 可靠性验证

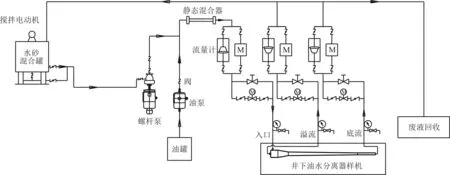

为了对数值模拟结果进行可靠性验证,加工井下旋流器样机并开展实验,实验装置及工艺见图3,分别选取溢流口油相体积分数及底流口压降作为评价旋流器性能的关键参数。实验过程调节计量泵控制油相体积分数为2.0%,调节溢流口及底流口管道阀门控制溢流分流比为20%,通过调节入口阀门改变入口进液量。利用含油分析仪完成溢流口不同流量条件下采出液的含油体积分数测量,通过读取不同入口进液量条件下入口及底流口的压力表读数,获取旋流器底流口压降。

图3 旋流器实验装置及工艺Fig.3 Experimental device and process of hydrocyclone

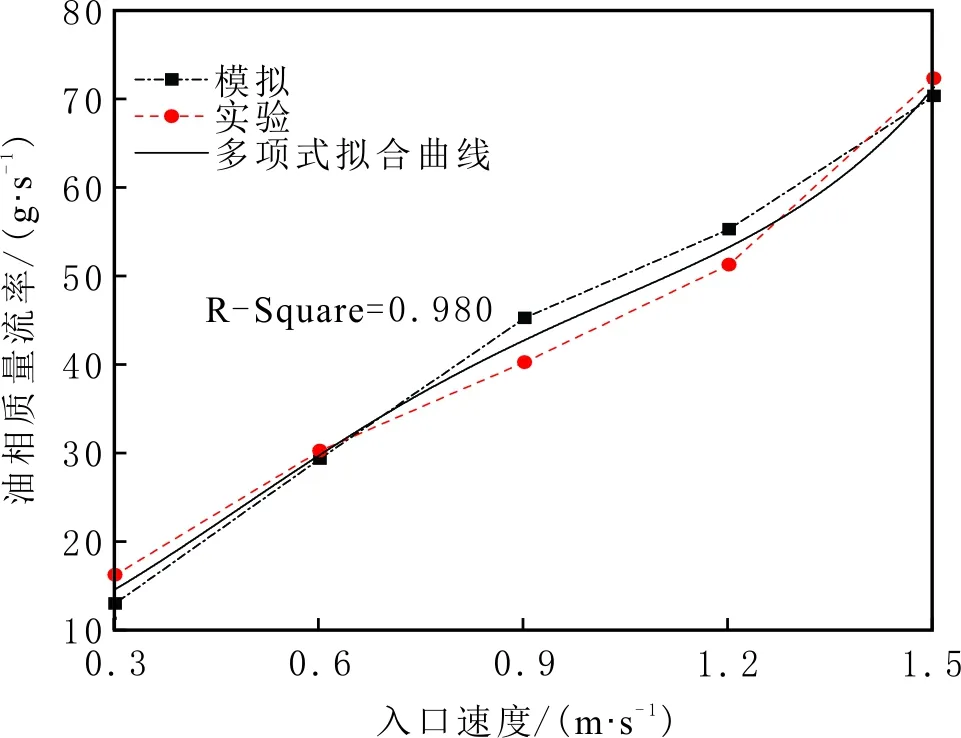

入口速度分别为0.30、0.60、0.90、1.20、1.50 m/s时的溢流口油相质量流率与数值模拟结果见图4。由图4可以看出,在研究黏度范围内,随入口速度的逐渐增大,旋流器溢流口油相浓度逐渐升高,数值模拟结果与实验测试结果吻合较好。

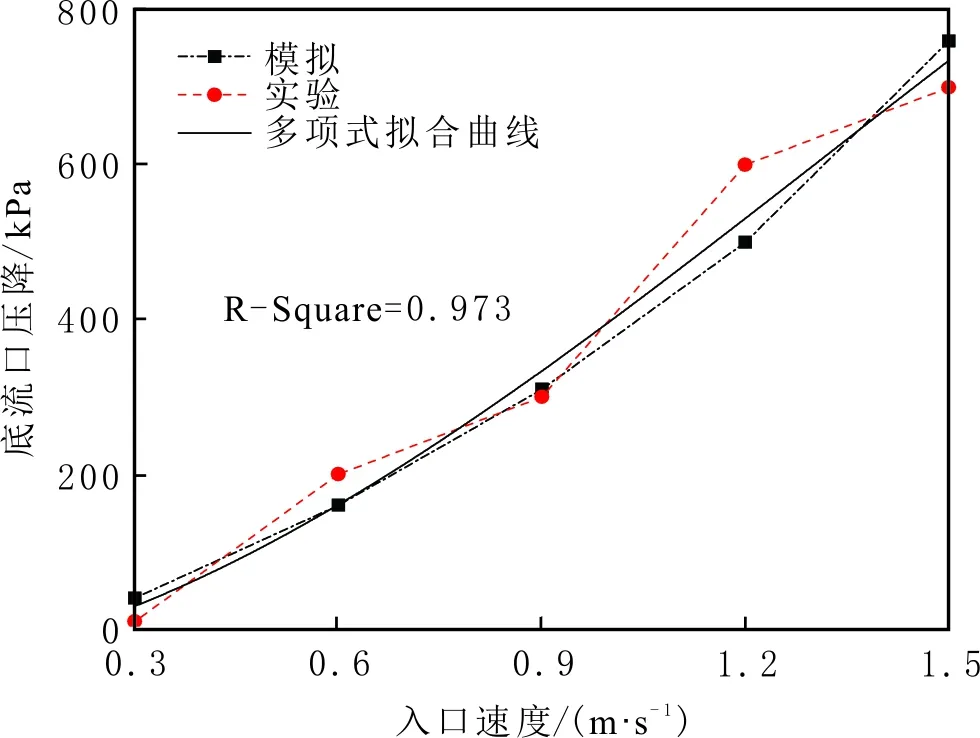

不同入口速度条件下底流口压降分布与数值模拟结果见图5。由图5可以看出,随入口速度的逐渐增大,底流口压降逐渐升高,说明通过增大入口进液量的方式提高旋流器的分离效率使旋流器内压力损失持续增大,过大的压力损失不利于现场生产工艺的连续运行。数值模拟结果与实验结果拟合良好。

图4 旋流器入口速度对溢流口油相分布的影响Fig.4 Influence of hydrocyclone inlet velocity on oil distribution of overflow

图5 旋流器入口速度对底流口压降的影响Fig.5 Influence of hydrocyclone inlet velocity on pressure drop of underflow

2.2 黏度对速度场影响

在离心力作用下,旋流器主要依靠油水两相介质的密度差实现径向沉降。选取图1截面S位置,分析不同黏度介质下旋流器速度场分布,得到混合液黏度变化对速度场的影响规律。S截面位置的切向速度、轴向速度、径向速度随黏度变化规律见图6-8。

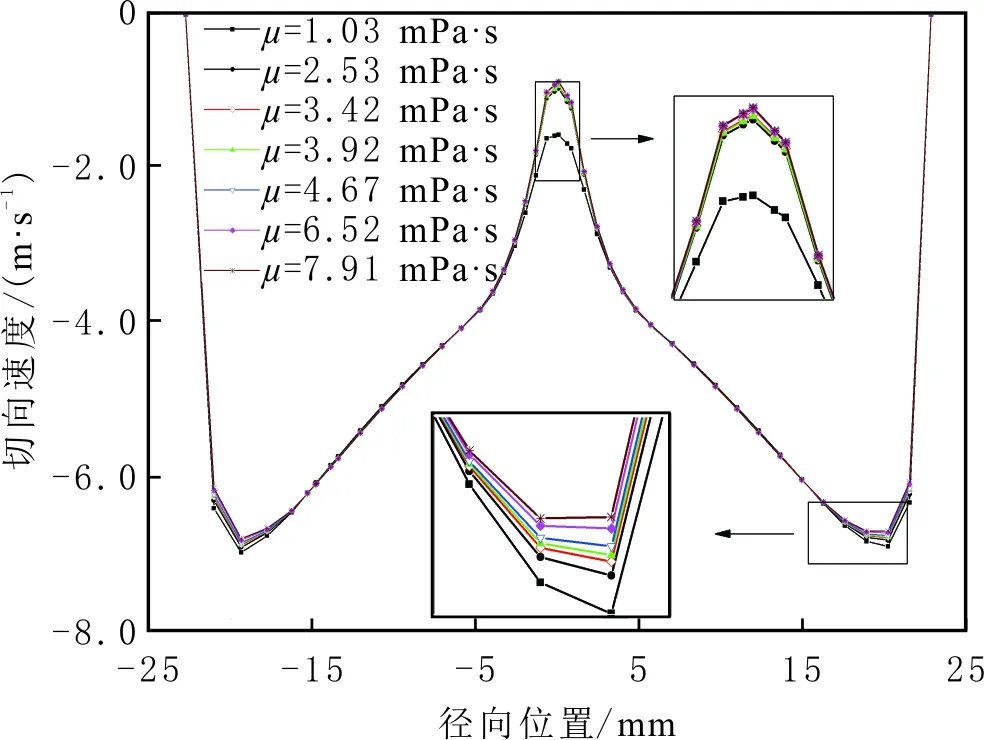

由图6可以看出,旋流器S截面切向速度沿径向位置呈对称分布,由边壁到轴心位置,切向速度先增大后减小,在径向半径为20 mm时达到最大而后速度降低,可以看到准自由涡与强制涡的分界区域。最大切向速度随黏度的增加而逐渐降低,位置未发生明显改变。同时,在轴心位置、准自由涡与强制涡的交界区域切向速度受黏度变化影响较大。因为在准自由涡与强制涡的交界区域,切向速度变化趋势发生明显改变,由逐渐升高转变为逐渐降低,在介质黏度较高时,黏性阻力较大,需要更高的旋动能完成涡区过渡,使交界区域速度降低。在径向半径不大于5 mm、处于旋流器轴心区域即富油相聚集区,切向速度随黏度的增大而逐渐减小。因为轴心区域为强制涡中心区域,液流的旋转主要依靠自由涡的液相旋转带动而做旋转运动,黏度越大所需能耗越多,致使切向旋转速度逐渐降低。

图6 不同黏度条件下旋流器切向速度分布Fig.6 Tangential velocity comparison in hydrocyclone under different viscosity conditions

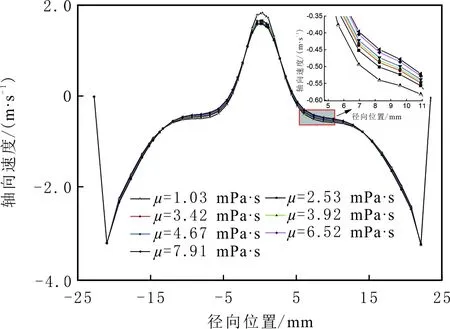

由图7可以看出,旋流器S截面轴向速度在径向上呈对称分布,由边壁向轴心方向,轴向速度先增大后减小到0 m/s、然后反方向增大;在径向半径不小于5 mm时,液流向旋流器底流口方向运动;在径向半径不大于5 mm时,液流向溢流口方向运动,可以看到零轴向速度包络面处于径向半径为5 mm位置。由边壁向轴心方向,在轴向速度逐渐降低过程中,黏度变化基本不对轴向速度产生影响,当轴向速度逐渐趋近于0 m/s并向相反方向运动时,轴向速度随黏度增大而逐渐降低。因为在液流轴向运动方向发生转变的过程中,黏度较大的液体黏滞阻力较大,导致该区域轴向速度有所降低。

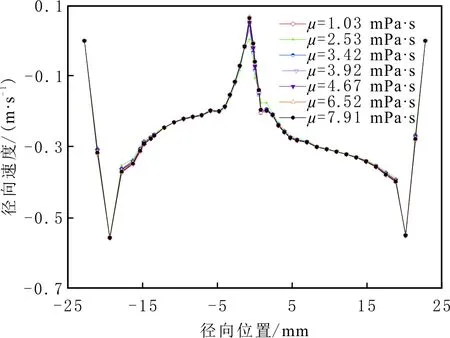

由图8可以看出,旋流分离器S截面径向速度呈非对称分布,且径向速度变化幅度较小。在径向半径不小于20 mm时,由边壁向轴心方向,径向速度逐渐增加;在径向半径不大于20 mm时,径向速度逐渐降低,在轴心位置呈现局部升高现象。因为在轴心位置液流径向运动发生对冲时产生反向运动,导致径向速度反向略有升高。

图7 不同黏度条件下旋流器轴向速度分布Fig.7 Axial velocity comparison in hydrocyclone under different viscosity conditions

图8 不同黏度条件下旋流器径向速度分布Fig.8 Radial velocity comparison in hydrocyclone under different viscosity conditions

2.3 黏度对油滴粒度分布影响

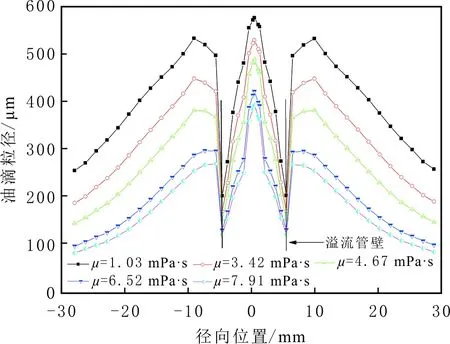

离散相油滴粒度分布是影响旋流器分离性能的重要因素。基于PBM模型,模拟介质黏度对旋流器内油滴粒径分布的影响。在其他参数相同的情况下,不同黏度时油滴粒径分布影响云图见图9,S截面油滴粒径分布曲线见图10。

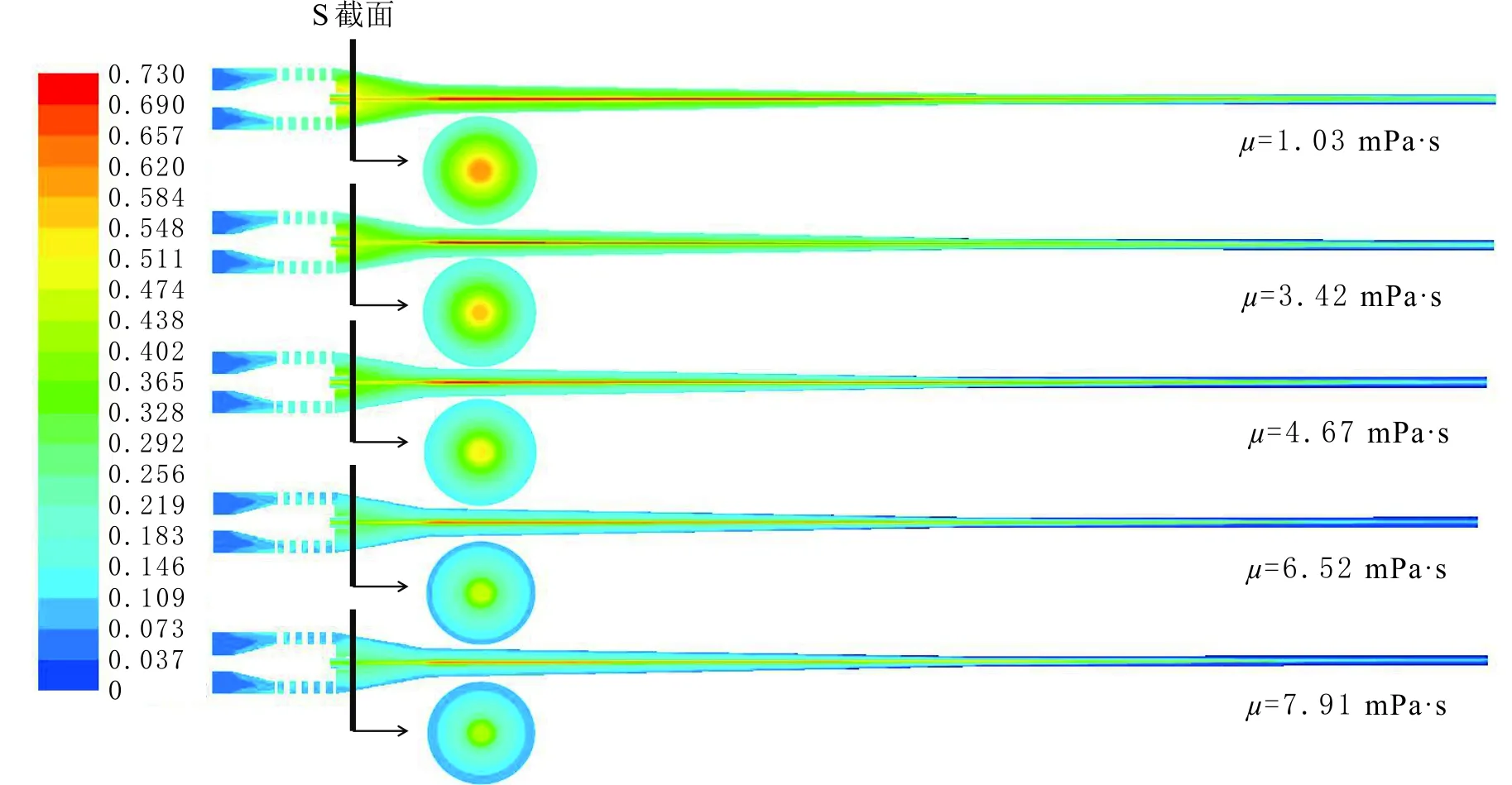

由图9可以看出,旋流器内离散相油滴在螺旋流道内发生聚结,同时大粒径油滴分布于轴心油核区域,在小锥段区域的轴心位置出现粒径分布最大值,沿旋流器轴向向下至底流管内油滴粒径逐渐减小,且随黏度的逐渐增大,粒径分布最大值逐渐降低。

由图10可以看出,在旋流器内轴心油核区域油滴粒径最大,在近壁处油滴粒径较小。随黏度的增加,旋流器内离散相油滴粒子受剪切力作用逐渐提高,油滴破碎概率逐渐增大,粒径逐渐降低,进而增强乳化的可能性,分离效率明显降低。

图9 旋流器油滴粒径分布云图Fig.9 Distribution of oil droplet size in hydrocyclone

图10 旋流器S截面位置油滴粒径分布曲线Fig.10 Distribution curve of oil droplet size of the cross-section S

2.4 黏度对分离性能的影响

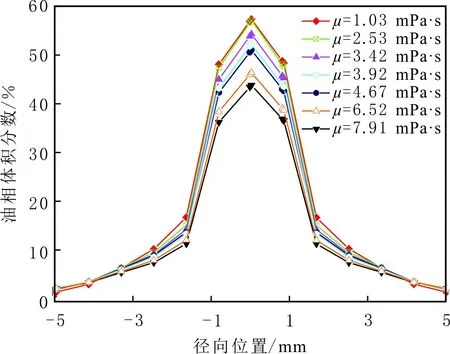

在数值模拟过程中,在入口速度、分流比及含油浓度等其他参数相同时,旋流器溢流口截面油相体积分数分布云图见图11。由图11可以看出,随混合液体积分数的逐渐增大,溢流口油相聚集于轴心位置,当黏度为1.03 mPa·s时,轴心油相聚集最为明显。随混合液黏度的逐渐增大,体积分数分布最大值逐渐减小。

为了对比溢流口油相体积分数分布,不同油滴黏度条件下旋流器溢流口油相体积分数分布曲线见图12。由图12可以看出,当混合液黏度为1.03 mPa·s时,轴心位置油相体积分数最高;当混合液黏度为7.91mPa·s时,溢流口油相体积分数最低。说明采出液黏度影响井下旋流器内的油相分布,降低油相的溢流口排出量,从而影响旋流器整体的分离效率。

图11 旋流器溢流口截面油相体积分数分布云图Fig.11 Cloud diagram of oil phase volume fraction distribution at overflow outlet

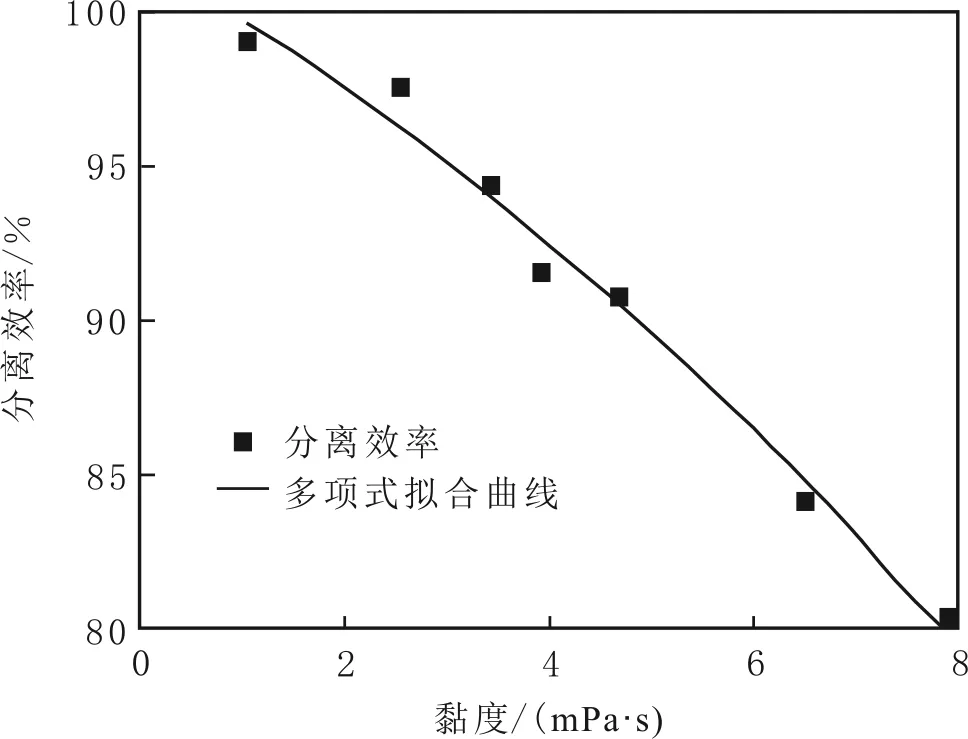

井下旋流器分离效率随黏度变化曲线见图13。由图13可以看出,随混合液黏度逐渐增大,旋流器分离效率呈明显的下降趋势。当黏度为1.03~4.67 mPa·s时,井下旋流器分离效率超过90.0%。当黏度超过4.67 mPa·s时,旋流器分离效率降低到90.0%以下。当黏度达到7.91 mPa·s时,旋流器分离效率为80.2%。说明随黏度逐渐增大,旋流分离器分离所需切向速度降低,同时增大油滴的剪切应力,油滴粒径分布降低甚至产生乳化,增大油水分离难度,致使分离效率降低。

图12 不同黏度条件下旋流器溢流口油相体积分数分布Fig.12 Distribution of oil phase volume fraction at overflow outlet under different viscosity

图13 黏度对旋流器分离效率的影响Fig.13 Effect of viscosity on hydrocyclone separation efficiency

3 结论

(1)在1.03~7.91 mPa·s黏度范围内,在最大切向速度分布区域(径向半径为20 mm)及轴心区域(径向半径不大于5 mm),井下旋流器径向上的切向速度随黏度增大而逐渐降低,其他位置基本不受黏度变化影响。在运动方向发生改变区域即零轴向速度点外侧部分区域,轴向速度随黏度增大而逐渐降低。径向速度变化幅度最小,受黏度影响较小。黏度变化基本不改变零轴向速度包络面及准自由涡与准强制涡的分界位置。

(2)井下旋流器溢流口油相体积分数随黏度增大而逐渐下降;油滴粒径随黏度增大而逐渐降低,黏度越高粒径分布越小。

(3)随黏度增大,井下旋流器分离效率逐渐降低。当黏度不大于4.67 mPa·s时,旋流分离器分离效率在90.0%以上;当黏度在4.67~7.91 mPa·s时,旋流分离效率为80.2%~90.0%。