酸性镀锌军绿色钝化工艺的改进

于 波 张 玉 于金圆

(1.山东城联环境科技有限公司,莱州 261427;2.山东省机械设计研究院,济南 250031)

酸性镀锌由于具有镀液不含络合剂、废水处理较容易、对设备腐蚀性小、电流效率高、镀层整平性和光亮度好等优点,该工艺在国内外都得到了很快发展。工件电镀后锌层暴露在空气中,若不进行相应处理,镀层颜色很快就会变暗,并会出现白色腐蚀产物。因此,为减少白色腐蚀产物出现,提高锌镀层耐蚀性,降低Zn的化学活性,往往要对镀锌层进行钝化处理,得到丰富多彩的钝化膜层。这样既增强了镀锌件的耐蚀性,又增加了其装饰性,大大提高了镀锌层的应用价值。

镀锌钝化膜层是非常薄的,且容易变色,盐雾试验如达不到要求,就限制了其应用范围。近年来,随着经济贸易的发展,国外更多企业在国内寻求合作伙伴,同时对电镀产品质量要求也越来越高,盐雾试验一般要求达到72h或以上,不能出现白色锈蚀。因此,镀锌钝化问题越来越受到关注。

受中国人民解放军第六四五五工厂的邀请,为其解决镀锌军绿色钝化工艺问题。该厂加工的汽车用挡盖工件是出口美国的,由固特异工程橡胶管理(上海)有限公司负责。第一批样品经过美国材料试验协会检测结果不合格,尤其是耐盐雾试验根本达不到所要求的96h。针对检测结果并结合工厂现有条件,我们对酸性钾盐镀锌军绿色钝化工艺进行了改进。

1 改进前存在主要问题

第一,酸洗时,酸洗液酸度过高,且酸洗后至进行电镀的时间间隔过长,有过腐蚀现象及工件表面钝化,严重影响了锌镀层与基体的结合力。

第二,电镀溶液液混浊,镀层光亮度差。

第三,钝化液不稳定,且钝化后色泽不均匀。

第四,钝化后水洗不规范,钝化膜出现破损现象。

第五,工艺程序存在问题,简单将除氢工序与膜层老化归为一步。

2 基本思路

针对以上问题,经过潜在失效模式分析,逐一提出解决方案,重点放在工艺步骤顺序调整和钝化液性能的改进上。

第一,除油后酸洗液采用浓度相对较低的混酸,并加适量缓蚀剂。

第二,由于钾盐镀锌层的晶体结构为层状,其中夹杂着有机光亮剂,且镀层表面覆盖一层有机膜,即使用3%硝酸出光也不能很好地消除,这样与钝化膜的结合力就差,铅笔划格试验时就容易爆皮。因此,采取工件镀锌后放入碱性溶液中去除工件表面有机膜层,效果显著。

第三,挡盖镀锌钝化后边缘要经内翻弯曲处理,再进行盐雾试验。为防止氢脆开裂及日后使用过程中引发事故,必须有除氢工序。酸洗和电镀过程中都会有氢溶入金属基体中,这些原子氢富集在晶格缺陷(如空位、位错、品界、夹杂等),这种性质的氢称为可逆氢,可通过升温加热的方式予以排除,达到消除氢脆的目的[1]。工件的抗拉强度在300MPa左右,所以选择200℃,除氢2h。除氢工序温度如此高,如六四五五军工厂那样将此工序放在军绿色钝化后,致使钝化膜层完全脱水,显微镜下观察出现细小裂纹,耐腐蚀性降低,严重影响耐盐雾试验性能。

第四,钾盐镀锌是比较好维护的,一般情况下控制氯化钾与氯化锌的质量比为3:1,硼酸在30~35g/L,夏天取上限,冬天去下限。有机杂质分解可用活性炭吸附,要防止Cu、Fe、Pb等杂质进入镀槽,恶化镀液性能,处理后镀液要定期过滤。工件镀层一旦出现问题,可通过打赫尔槽试片或化验分析对镀液进行调整。

第五,LD型军绿色钝化液为本院研制的,根据挡盖的材质(08Al)将钝化液中成分做适当调整,使钝化膜层质量(主要指盐雾试验、划痕试验、含铬量不高于6%等)符合采购商要求,增加缓冲体系成分含量,并大大延长了钝化液的使用寿命。

3 改进后工艺

根据以上分析结合现场实际生产状况,制定工艺流程如下:挡盖工件→除油→水洗→除绣→水洗→电镀锌→水洗→除氢→碱性溶液除膜→水洗→钝化→封闭→水洗→干燥。

第一,进厂工件一般包装完好,少数工件轻锈,除锈液浓度为20~30%盐酸溶液,为降低渗氢腐蚀程度,加入适量有机缓蚀剂。若工件无锈,除油后在弱酸溶液中活化即可。

第二,对电镀锌槽液进行化验分析调整,使各成分含量在工艺范围内,用HCl或KOH调整镀液pH值。添加剂采用“少加勤加”的方法,并定期用活性炭处理槽液。

第三,碱性除膜溶液分别采用NaOH和NaCO3配制,通过同槽同种工件钝化后外观及盐雾试验对比发现,用2%NaCO3溶液浸渍效果要好一些。

第四,LD型军绿色钝化工艺是低铬配方,未调整前钝化液pH=1-1.5,较低的pH值使成膜速度加快,但同时降低了膜层光亮度。为使工件更美观,将pH上调至2,膜层光泽更柔和,宛若油漆层。同时,加大钝化液中缓冲物质的含量,使缓冲体系更稳定,钝化液寿命大大延长。经过改进的钝化液在维护过程中只需补加有效成分CrO3、H3PO4和HNO3即可。更换钝化溶液时将槽底沉渣倒掉,上清液与新液搅拌均匀即可生产。

第五,军绿色钝化膜主要为磷酸盐转化膜和三价铬转化膜的复合膜层,由于膜层相对较厚,其中,会有少量Cr6+及其他化合物参加反应或吸附于膜层中,这些物质是无规则的,致使膜层中会存在大量空隙。少量Cr6+化合物对膜层的色泽和抗腐蚀性是有好处的,但量大了会对膜的色泽产生影响。分别用CrO3和KCr2O7配成0.5g/L的封闭液,在加热到55~65℃条件下,浸渍5s,对比发现KCr2O7溶液的填充效果好,且不需要经常更换。

第六,挡盖为直径20~30mm的圆盘状,钝化后若不封闭直接干燥,无论采用烘干还是晾干,钝化膜表面均易出现发雾、发花现象。这是由于平面上的未干的水会溶解钝化膜,加上水中钙镁等离子影响,膜层外观更不易控制,除非工件钝化后接着干燥,但在实际生产中,为降低能耗都是批量生产,不可能单个干燥。而用KCr2O7溶液封闭后,即使不接着干燥,工件也不会出现发雾、发花现象。为提高膜层的结合力封闭后要进行老化处理,即一般在50~60℃条件下烘干10~20min。若工件隔夜烘干老化,封闭后最好用无油、干燥的压缩空气吹干。

4 检验

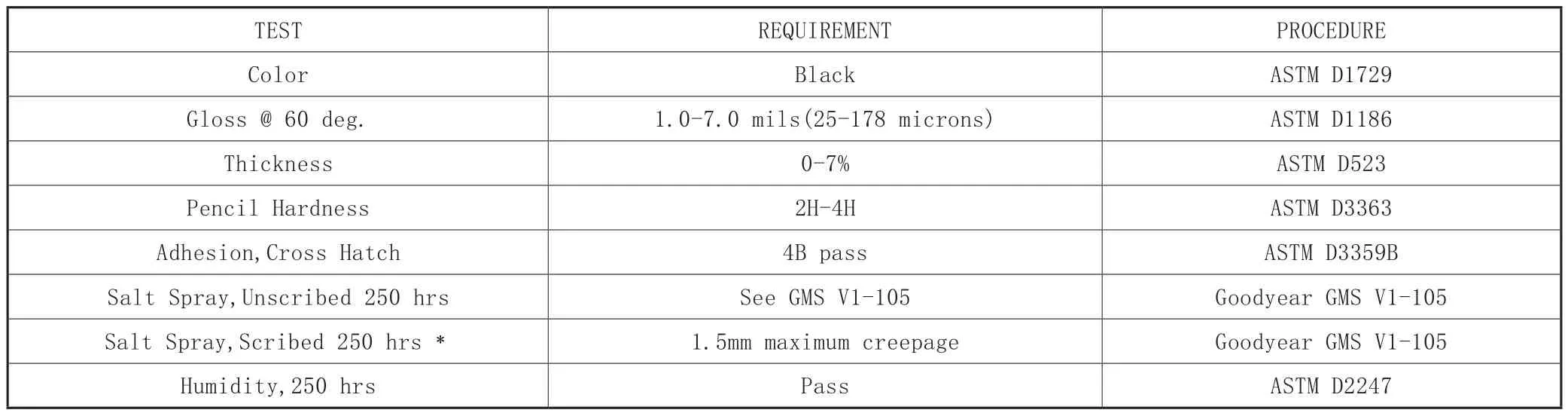

检验标准按美国材料试验协会标准(ASTM)执行,如表1、表2所示。

表1 TESTS PERFORMED ON FINISHED PARTS

表2 TESTS PERFORMED ON TEST PANELS

按上述标准对产品进行检验,工艺未改进前96h盐雾试验外观如图1所示。

工艺改进后96h盐雾试验外观如图2所示。工件满足上述标准要求,耐盐雾试验达96h之多。

图1 工艺未改进前96h盐雾试验外观

图2 工艺改进后96h盐 雾试验外观

5 结论

氯化钾镀锌钝化膜耐蚀性较差,是由该工艺本身决定的,根据标准要求,采取适当合理的工艺措施,可大大提高产品质量。