乐高积木注塑成型工艺性分析和模具结构设计

吴正华

摘要:本文首先对乐高积木零件进行分析,接着对材料进行选择,然后对注塑机进行选择,并对塑件注射工艺参数进行确定,最后对其模具结构进行设计。

Abstract: Firstly, the parts of Lego block were analyzed. Secondly, the materials and the injection molding machine were selected. Thirdly, the plastic injection process parameters were determined. Finally, the mold structure of Lego Block is designed.

关键词: 乐高积木;注塑机;工艺性

Key words: Lego block;injection molding machine;processability

中图分类号:TQ320 文献标识码:A 文章编号:1006-4311(2018)30-0111-02

1 零件分析

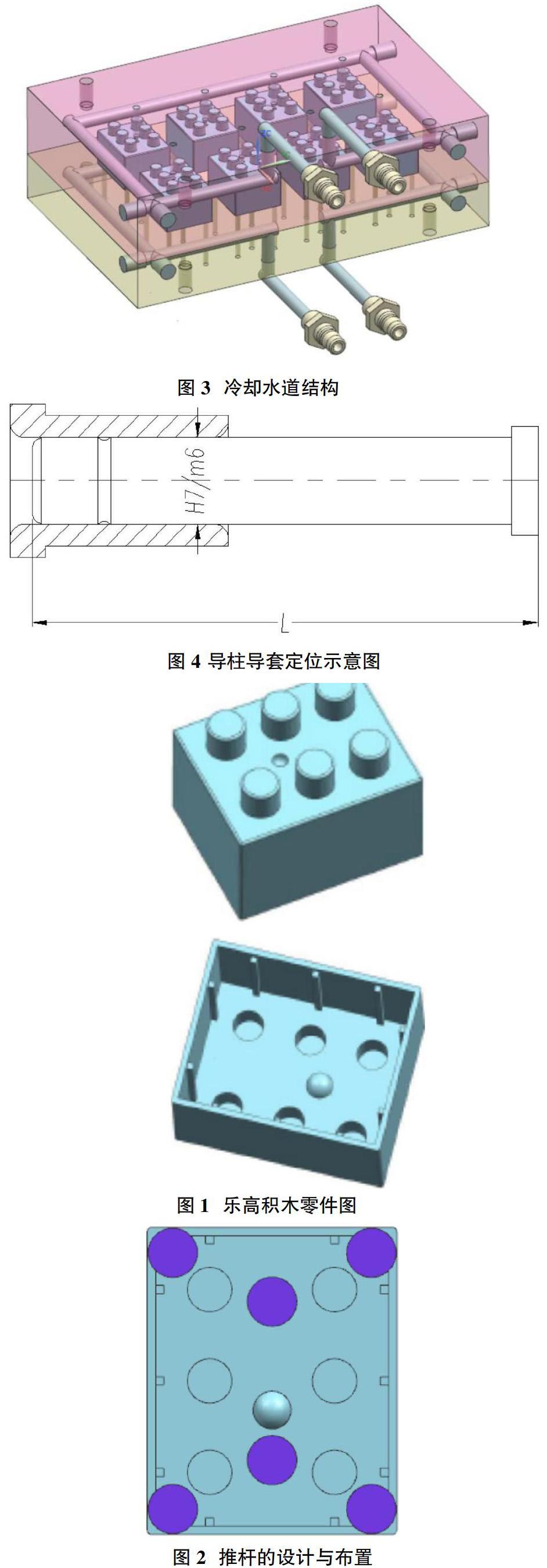

对乐高积木零件实物进行测绘,并用Solidworks软件[1]建立其模型,如图1所示。该零件尺寸不是很大,属于中小型塑料件。零件的整体形状是长方形,在它的上表面上有台阶孔、槽,侧壁有侧孔。因此,该零件具有中等复杂性。

2 材料选择

PE牌塑料的化学成分是聚合物,它具备优良的综合性能,主要体现在:

①整体的性能特点好,化学稳定,不宜发生化学反应,耐冲击;②柔软、易加工,不溶于水,吸水性很小;③流动性较好,柔韧性好。

作为工程塑料,PE不仅在汽车电子行业应用较多,而且广泛应用于机械行业(如贝壳、水表外壳、加热器、电器配件、家具制造等)。

基于上述考虑,乐高积木的材料选择为PE塑料。

3 注塑机的选择

注塑机[2]是模具主要的设备,为模具提供材料颗粒加热注射的功能,因此需要对注塑机进行选型。计算塑件的质量是为确定注塑机型号以及模具型腔数。

乐高积木的生产要求:市场需求量大,所以雪花片应该采用大批量生产方式,选择注塑成型的方式,精度等级为中等级MT4。

利用三维软件Solidworks建立雪花片模型,查询获得雪花片的体积为4.4cm3,质量为4.6g。

由于任务书要求是大批量生产,考虑到塑件的尺寸精度以及生产效率,选定模具的型腔数量为一模八腔,一次可以加工出一个制件,因此一次加工出的质量的总质量为36.8g。初步选择注塑机的型号为HTF80XB,HTF80XB注塑机参数包含额定注射量、最大注射压力、喷嘴孔径、最大开模行程、模具的最小厚度以及最大厚度。其中,HTF80XB注塑机最大注射量为113cm3,可以满足注射要求。

4 塑件注射工艺参数的确定

参照模具设计手册[3-4]以及实际的应用情况,PE材料注塑拟定如下条件:

①预热温度为80~176℃,预热时间为2~3小时;

②料筒温度:后段为150~170℃,中段为165~180℃,前段为180~200℃;

③喷嘴温度:170~180℃;

④模温:45-65℃;

⑤注塑压力:65-120MPa;

⑥注塑周期:注塑所需时间为20~90s,保压时间为0~5s,冷却时间为20~120s,总的注射时间为50~130s;

⑦螺杆的转速为30r/min。

以上参数可以根据实际试模的时进行调整。

5 模具结构设计

5.1 分型面的选择

分型面是上模和下模的分界面,选择分型面需要考虑的条件较多,需要根据塑件的结构、型腔的数量和浇注系统的设计,还要考虑模具的排气问题、模具的生产制造。

由于塑件比较规则,选用的塑件的分型面选择在塑料乐高积木零件的最大截面处,利用soildworks软件进行了初步的三维造型设计,分型设置在零件底面的最大平面处。

5.2 确定型腔的排列方式

模具的型腔数量为一模八腔,具体分析详见第三节。

5.3 浇注系统的设计

浇注系统是整个模具设计的一个重要环节,浇口设计的好坏直接影响到模具注塑成型的质量以及相关工艺参数的调整。

①主流道。主流道直接通往注塑机的接口,然后从分流道注塑到型腔内部中,这样构成了一个平衡系统,保证了一定的压力,计算出主流道的大端直径为3.5mm。

②浇口的设计。浇口是流道与腔体之间的一个连接,浇口可以控制流体进入空腔的流动,并且封闭装充填在型腔内的塑胶料。浇口位置的合理选择对提高产品质量有很大的影响。本次采用截面为圆形尖头式的的点浇口,浇口直径1.0mm,角度为2度。

③流道拉料杆设计。模具的主流道在模具里面成型以后,主流道依然留在浇注口衬套里。如果不设计一个拉料针,那么浇注系统(包括主流道)必定会卡在前模部分,本文采用最常用的圆头形状拉料针。

5.4 脱模顶出系统的设计

脱模顶出结构是为了方便将塑件在成型后顺利脱离模具,塑件要顺利脱模需要满足下面三个条件:

①塑件在成型完后会有一个抱紧力,将芯型抱紧,所以顶出杆设计的位置应该尽可能的靠近型芯;②塑件在脱模时容易刮伤,为了防止这种情况发生,顶出机构需要设计在型芯内壁的区域。

本文采用的是常见的圆形截面推杆推出。由于乐高积木零件外形规则,制件的型芯底部通过每个零件各布置6根3mm圆形推杆将制件推出,其布置形式如图2所示。

5.5模具冷却系统

①冷却介质。选用的材质为PE,该材质具有一定的粘度,对模具注塑成型的温度要求不是很高,由于水的比热容大,导热快,而且成本低,因此选用水作为介质进行冷却。

②冷却水道结构设计。冷却水道的结构首先要保证每一个型腔里面的塑件都可以冷却均匀,其次是要考虑模具的结构,不能与顶杆、浇口套、镶件、镶针、螺丝之类的各种零件相干涉,结構如图3所示。

5.6 定位导向机构

模具的主要功能是在注射过程中能够进行定位和导向,定位可以保证合模和开模的过程中位置不会发生错误,从而保证型腔内注塑的尺寸精度;导向就是保证合模不会发生偏斜,这样可以避免磕坏零件。本设计采用导柱与导套的方式进行定位,导柱和导套的配合方式如图4所示。

①导柱的设计。

1)导柱为直通式结构;2)导柱前端为锥形结构;3)导柱是通过导柱的台阶固定在模板上,固定部分采用H7/m6公差;4)导柱与支撑板底部H7/m6过渡配合;5)滑动部分采用H8/f8间隙配合;6)表面粗糙度大小为Ra0.8;7)导柱直径需要根据模具的尺寸来设计,根据模具的大小来取导柱直径D 为16mm。

②导套的设计。

1)尽量采用标准件的导套结构,这样精度高,可以拆装和更换;2)前端导套孔R角,以确保顺利列进导套孔;3)滑动部分的导套孔与H7g6间隙配合;4)粗糙表面为Ra0.8。

6 结论

本文首先对零件进行分析,接着对材料进行选择,然后对注塑机进行选择,并对塑件注射工艺参数进行确定,最后对其模具结构进行设计。

参考文献:

[1]尧燕.SolidWorks建模实例教程[M].重庆:重庆大学出版社,2016.

[2]王志新.现代注塑机控制微机及电液控制技术与工程应用[M].北京:中国轻工业出版社,2001.

[3]王树勋.模具实用技术设计综合手册[M].广州:华南理工大学出版社,1995.

[4]冯炳尧,王南根,王晓晓.模具设计与制造简明手册[M].上海:上海科学技术出版社,2015.