铝合金超疏水转化膜的制备与性能

万 闪,姜 丹,蔡光义,廖圣智,董泽华

(1 华中科技大学 化学与化工学院 材料服役失效湖北省重点实验室,武汉 430074;2 中航工业特种飞行器研究所,湖北 荆门 448035)

铝合金比强度高、密度小,力学性能优异,广泛应用于航空、航天、汽车、船舶等领域[1]。然而海洋大气中氯离子含量较高,氯离子的沉降和潮解,导致海上飞行器铝合金基体的点蚀、晶间腐蚀、应力腐蚀开裂及剥离腐蚀[2]。为了防止氯离子、灰尘和其他污染物在机体表面沉降浓缩导致的腐蚀和涂层失效问题,舰载机需要一套复杂的机身淡水清洗工艺,这不仅浪费大量的淡水资源,增加飞机维护成本,而且清洗不彻底还会造成机体涂层损伤和机身腐蚀问题[3]。因此,人们正试图寻找一种简单高效的方法来提高铝合金机身涂层的自清洁和抗腐蚀能力,降低飞机清洗频次和维护成本,提高飞机的日历飞行寿命。

近年来,超疏水表面由于其自清洁性[4],抗腐蚀性[5],抗冻性[6],抗结冰[7]和减阻[8]等优点,已引起了科学家们广泛的关注。超疏水表面是指材料表面对水的接触角大于150°,滚动角小于10°的表面[9]。材料表面的润湿性[10]主要取决于固体表面的化学组成(表面自由能)和微观几何结构(表面粗糙度),两者缺一不可[11]。人工仿造超疏水表面的方法主要有两种:一种是在低表面能材料上构建微纳结构,另一种是先在材料表面构建微纳结构,再用低表面能物质改性[12]。Zhang等[13]通过两步法在碳钢上制备出超疏水表面,即先电沉积一层SiO2获得粗糙结构,再用十二烷基三甲氧基硅烷进行改性。周荃卉等[14]开发了喷砂-阳极氧化复合的方法,在铝合金表面构建了微纳结构,经氟化处理后获得了超疏水特性。Tang等[15]通过激光刻蚀和低表面能物质改性在Ti-Al合金上构造了超疏水表面。目前,在铝合金基体上制备超疏水转化膜方法有刻蚀法、溶胶凝胶法[16]、自组装法[17]、化学沉积法、交替沉积法[18-19]、模板法、直接成膜法[20-23]等。铝合金一般选择在酸溶液中刻蚀产生微纳粗糙结构[24],但由于电化学溶解反应剧烈,所形成的微纳结构不均一,且重现性差,无法实现大规模生产[25]。Li等[26]研究发现KMnO4钝化可使电极电位正移,降低腐蚀的趋势。大多数报道在铝合金上制备超疏水转化膜[27-28]时,多采用静置法沉积低表面能物质。然而由此方法制备的超疏水膜均匀性差,耗时长,因此有必要探索一种简单高效的低表面能分子沉积法。Saleema等[29]将铝合金片浸置于氢氧化钠和氟硅烷的混合溶液中,一步超声法制备了超疏水表面,但存在氟硅烷在碱性溶液中不易水解,沉积效率低的问题。

本工作通过超声辅助FeCl3/HCl混合溶液化学刻蚀,高锰酸钾钝化,超声沉积1H,1H,2H,2H-全氟癸基三氯硅烷(PFCPS)膜的方法在铝合金表面上构造超疏水表面,该方法避免了常规酸蚀法效率低和耐腐蚀差的缺点,有望促进铝合金超疏水膜的应用。

1 实验材料与方法

1.1 实验原料

选用AA6061铝合金3mm厚板材,其化学成分(质量分数/%)为:Cu 0.15~0.4,Mn 0.15,Mg 0.8~1.2,Zn 0.25,Cr 0.04~0.35,Ti 0.15,Si 0.4~0.8,Fe 0.7,Al余量。1H,1H,2H,2H-全氟癸基三氯硅烷:Aladdin试剂公司。

1.2 超疏水膜的制备

将6061铝合金基材切割成φ20mm×3mm的圆片试样,依次用1000#,1200#,1500#的砂纸逐级打磨至表面光亮,然后分别用去离子水、乙醇,去离子水超声清洗5min,冷风吹干,放置于干燥器中备用。

配制质量分数为6%HCl水溶液和40%FeCl3水溶液,以体积比2∶1混合。将预处理的铝合金圆片置于上述混合溶液中超声刻蚀6min,取出试样放入去离子水中超声清洗5min,冷风吹干。然后在0.1mol/L的KMnO4溶液中钝化1h,取出试样放入去离子水中超声清洗5min,冷风吹干。最后分别在0.02mol/L的1H,1H,2H,2H-全氟癸基三氯硅烷(PFCPS)的乙醇溶液中超声1h和静置10h,放入100℃的鼓风干燥箱固化2h,得到超疏水转化膜。

1.3 电化学测试

电化学测试采用CS350电化学工作站进行,测试基于传统三电极体系,以饱和甘汞电极(SCE)为参比电极,铂网为对电极,超疏水试片为工作电极,电解液选用浓度为3.5%的NaCl溶液。测试装置为300mL平板腐蚀电解池,工作面积为1cm2,装置置于法拉第屏蔽箱内,阻抗测试参数:交流幅值10mV,扫描频率范围0.01Hz~100kHz,对数扫描,10点/10倍频。

1.4 形貌测试

采用Sirion200场发射扫描电镜(FESEM)和VERTEX 70傅里叶变换红外光谱仪(FTIR)对超疏水铝合金表面进行形貌和成分分析;用JC2000DM接触角测量仪评价疏水性能。

2 结果与讨论

2.1 微观形貌与结构

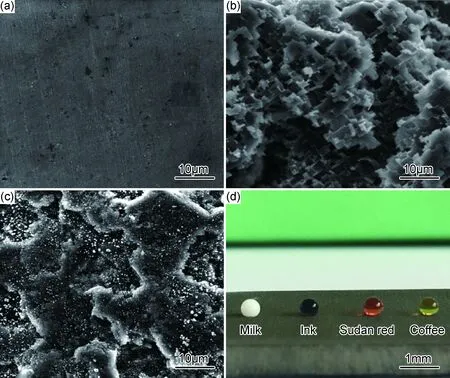

图1 铝合金经砂纸打磨(a),HCl/FeCl3刻蚀(b),KMnO4钝化及氟硅烷超声改性(c)的FESEM图,牛奶、墨水、苏丹红和咖啡液滴在超疏水铝合金表面(d)Fig.1 FESEM images of aluminium alloy polished by sandpaper(a),etched with HCl/FeCl3 solution(b),passivated by KMnO4 and then ultrasonically modified by PFCPS(c),the droplets of milk,ink,Sudan red and coffee on Al alloy surface(d)

图1为经砂纸打磨、HCl/FeCl3溶液刻蚀、KMnO4溶液钝化和氟硅烷改性后的铝合金基材表面形貌。由图1(a)可以明显看出铝合金表面有经砂纸打磨后留下的划痕。经HCl/ FeCl3溶液刻蚀后,图1(b)呈现出梯田状的微纳结构,似积木状。经KMnO4溶液钝化和氟硅烷改性后,图1(c)表面出现了许多微小颗粒,基体表面粗糙度有所下降,这是因为基体表面沉积了氟硅烷分子膜。微小颗粒可能是在超声沉积氟硅烷的过程中,氟硅烷水解及分子间发生聚合形成。图1(d)为生活中的液滴在超疏水铝合金表面的光学照片,这表明通过超声法在铝合金上形成超疏水表面后,对日常生活液体(包括牛奶、黑墨水、苏丹红和咖啡)表现出良好的超疏水性。

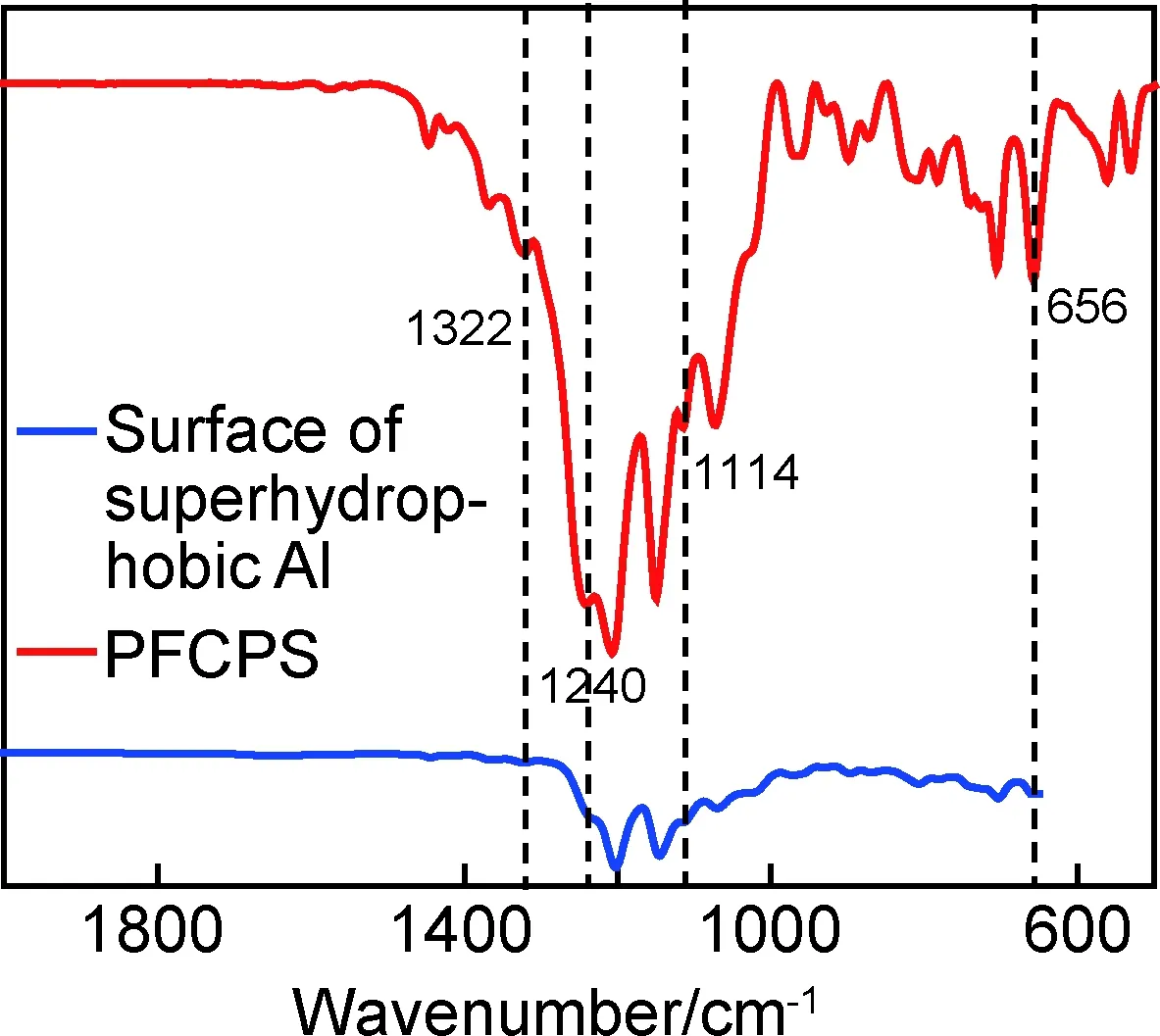

图2为超疏水铝合金表面和1H,1H,2H,2H-全氟癸基三氯硅烷(PFCPS)的FT-IR谱图。由图2可知,超疏水层的IR谱图在1114cm-1处出现了Si—O键的伸缩振动峰,在1240cm-1及1322cm-1附近出现了—CF2和—CF3的伸缩振动峰,说明PFCPS已经键合在铝合金表面,形成了一层结合紧密的氟硅烷膜。

图2 超疏水铝合金表面以及全氟癸基三氯硅烷(PFCPS)样品的FT-IR谱Fig.2 FT-IR spectra of superhydrophobic aluminium alloy surface and PFCPS sample

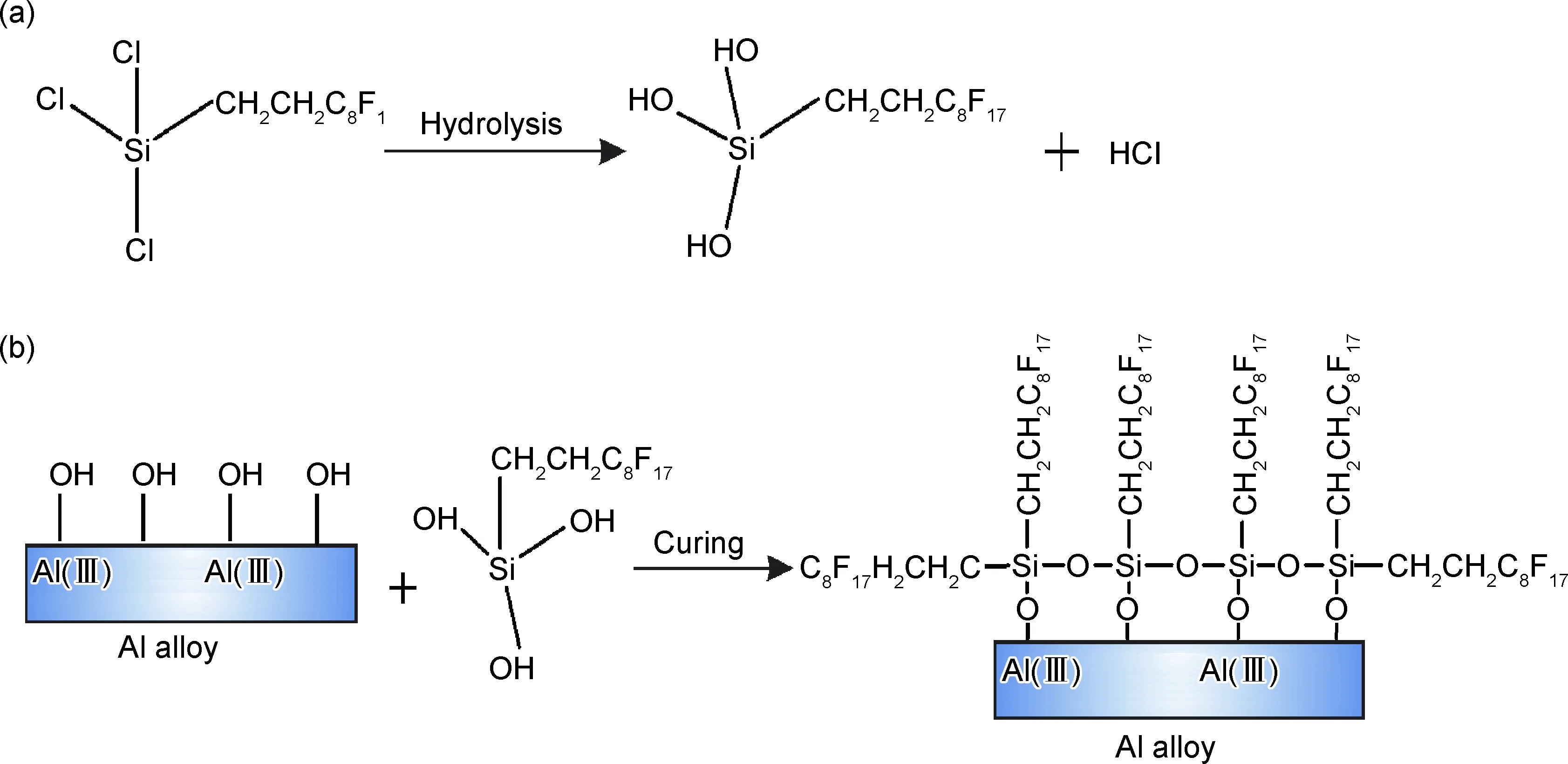

图3为PFCPS水解及其在铝合金表面固化成膜的示意图。PFCPS的Si—Cl键水解为Si—OH键,再进一步与铝合金表面的—OH缩合,形成一种以配位键结合的牢固单分子膜,最后高温固化脱水形成稳定的Si-O-Al结构。图2中 PFCPS的红外波谱图在656cm-1处显示了Si—Cl键的伸缩振动峰,而在超疏水铝合金表面此峰消失,同时在1114cm-1附近出现Si—O键的振动峰,这表明PFCPS在铝合金表面的确发生了化学键合。

2.2 自清洁能力

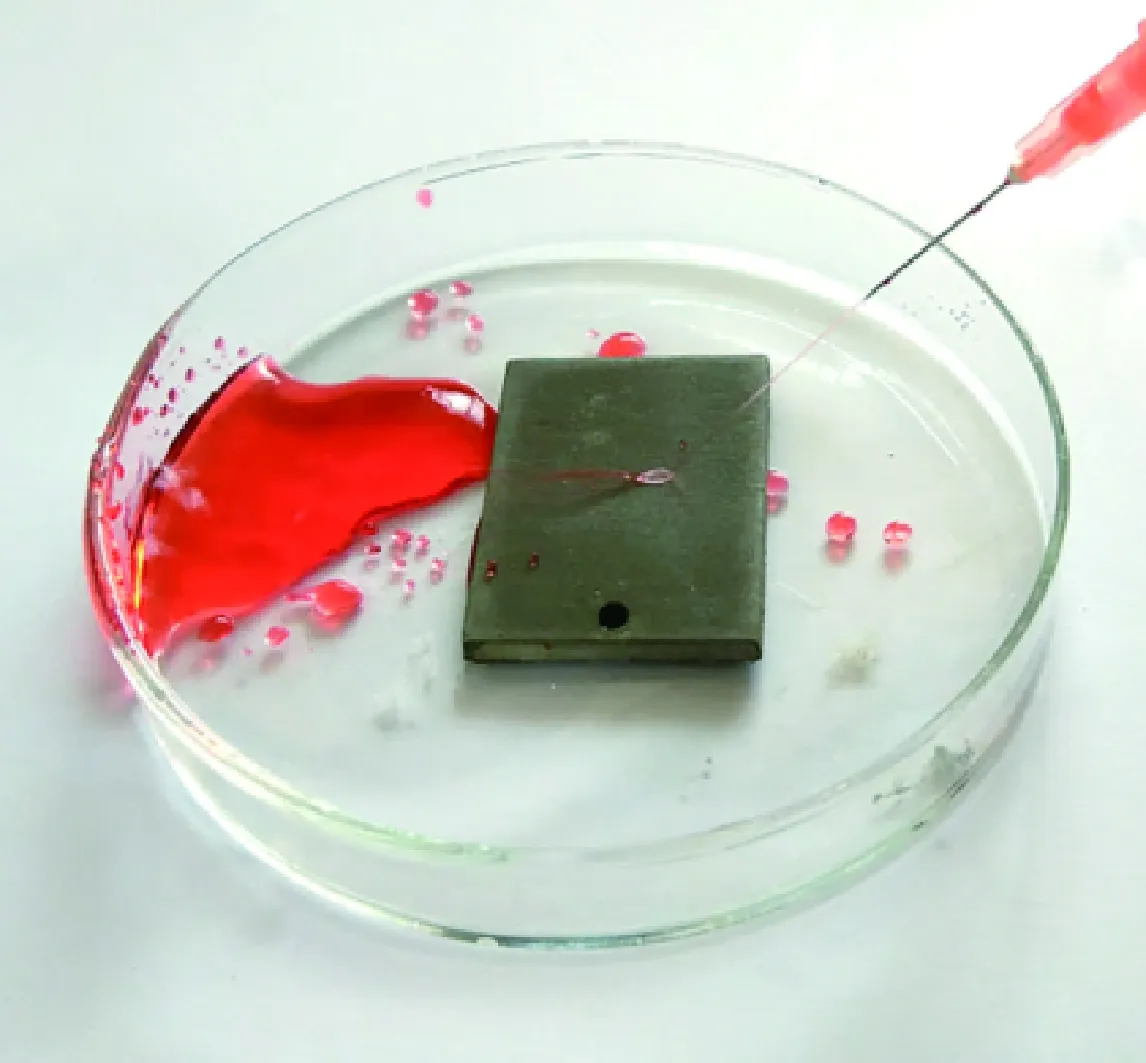

铝合金超疏水表面具有复杂的微纳结构,水流冲刷可能会破坏其微细结构,导致表面的超疏水性能下降。为了研究水流溅射对疏水性能的影响,本实验采用一支充满红色墨水的注射器(针尖约为8mm)以20cm/s的速率来喷射水流,然后研究水流冲刷对超疏水膜层疏水性能的影响。图4为喷射水流在超疏水铝合金表面的反弹现象。当水流喷射到超疏水表层时,会立即反弹脱离表面,没有出现液滴截留现象,这是低表面能物质和空气气垫协同作用的结果。让水流持续以相同入射角持续喷射超疏水表面约2min,水流依然能快速反射脱离表面,这证明短时的流体冲刷并未造成铝合金表面超疏水性能的下降。

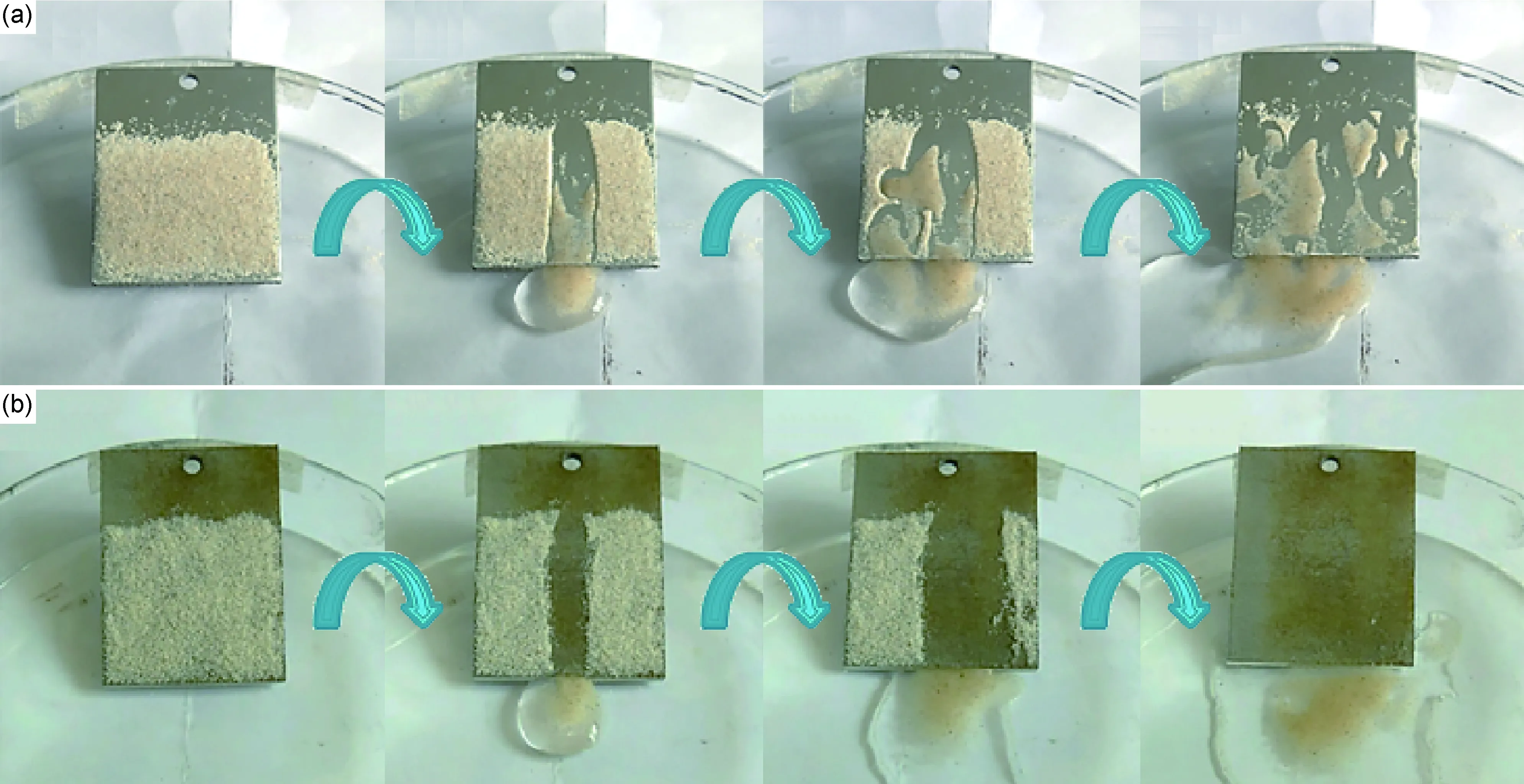

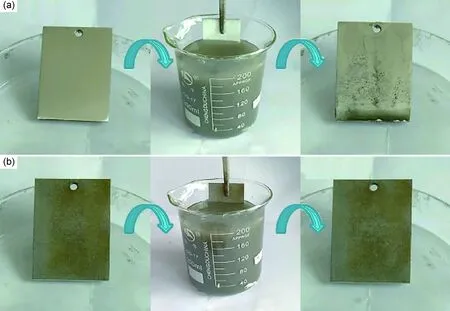

图5分别显示了未处理和超疏水处理的铝合金表面的自清洁能力。实验初始,在未处理和超疏水铝合金的表面均匀铺一层薄细沙(粒径<200μm)。当少量水滴落在未处理铝合金表面时,水滴黏附在基体表面并未滑落;只有当大量水滴聚集表面时,水滴才会由于重力作用而滚落下来,但表面会残留细沙。然而当水滴落在超疏水表面时,其会快速滚落且带走细沙。图6分别显示了未处理和超疏水铝合金表面的抗污能力。将未处理和超疏水铝合金试样分别浸入泥水中,取出后发现未处理铝合金表面黏附有污泥,而超疏水铝合金表面没有任何残留,这表明超疏水铝合金表面具有较好的抗污能力。这主要归因于超疏水表面的微纳结构及低表面能物质。微纳结构可储存空气,形成一层空气垫,从而使水及污染物与超疏水表面的接触面积很小,同时低表面能物质还可降低污染物对基体的黏附力,这两方面的协同作用使超疏水表面具有良好的自清洁能力。

图3 PFCPS的水解(a)及在铝合金表面的固化(b)过程Fig.3 Process of hydrolysis(a) and curing(b) of PFCPS molecules on Al alloy surface

图4 喷射水流在超疏水铝合金表面的反弹现象Fig.4 Bouncing phenomenon of jet water on the superhydrophobic aluminium alloy surface

2.3 抗摩擦磨损能力

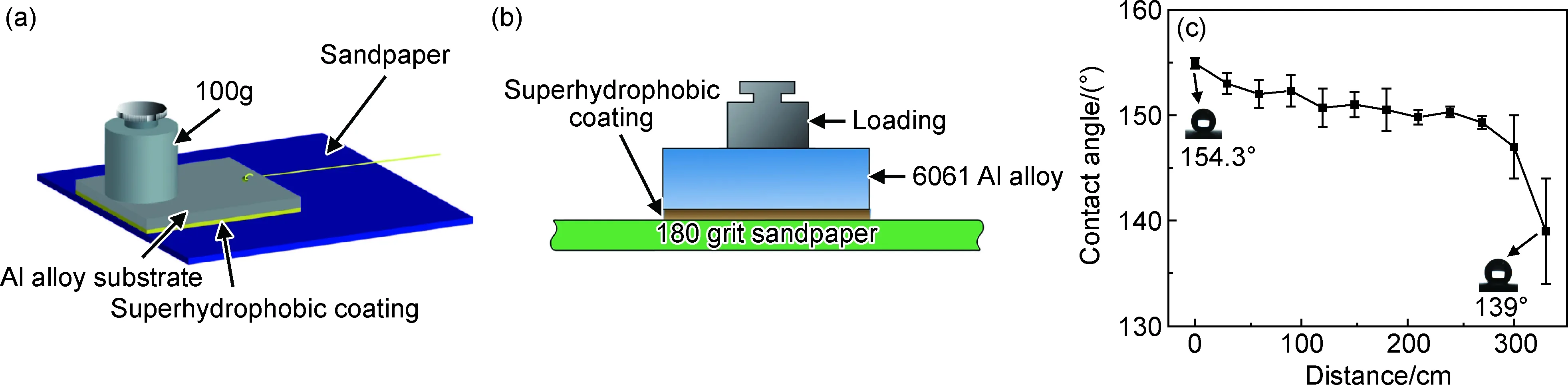

机械摩擦容易破坏超疏水表面的粗糙结构,导致超疏水性丧失。因此提高超疏水表面的抗摩擦磨损性能有助于超疏水材料的实用化。图7显示了超疏水铝合金表面的摩擦实验装置示意图及在4kPa压力下超疏水表面接触角随摩擦距离的变化。测试前将铝合金超疏水表面置于1500目的砂纸上,且与砂纸正面对齐并充分接触;然后将100g的砝码置于铝片上方,在4.0kPa压力下以4~5mm/s的速率拖动铝合金试样,记录超疏水表面的接触角随摩擦距离的变化。Zhang等[17]制备的超疏水涂层以1500目的砂纸作为摩擦表面,在2.8kPa压力下当摩擦距离超过180cm时,失去超疏水性能。本实验表明,当摩擦距离<270cm时,超疏水铝表面基本维持超疏水特性;当摩擦距离超过300cm后,其超疏水性能下降。这表明本实验制备的超疏水表面具有更好的抗磨损能力。

图5 未处理铝合金(a)和超疏水铝合金(b)表面的自清洁能力展示Fig.5 Exhibition of self-cleaning property of untreated (a) and superhydrophobic Al alloy (b) surface

图6 未处理铝合金(a)和超疏水铝合金(b)表面的抗污能力展示Fig.6 Exhibition of antifouling property of untreated (a) and superhydrophobic Al alloy (b) surface

图7 超疏水铝合金表面摩擦实验示意图(a),(b)及在4kPa压力下超疏水表面接触角随摩擦距离的变化(c)Fig.7 Schematic diagram of friction test of superhydrophobic Al alloy surface(a),(b),and the corresponding contact angle versus abrasion distance under the pressure of 4kPa(c)

2.4 抗酸碱侵蚀测试

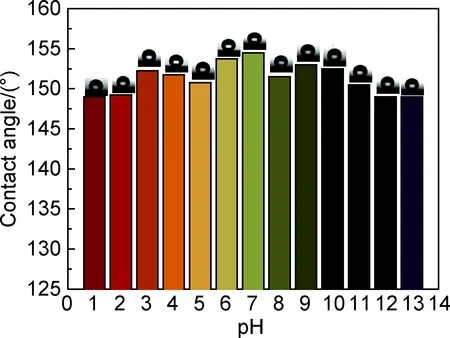

铝合金表面的Al2O3钝化膜赋予其较好的抗腐蚀性,但当置于HCl水溶液中时,由于酸的侵蚀使钝化膜溶解而遭受腐蚀;当置于NaOH水溶液中时,钝化膜与碱反应溶解,也会造成基体的腐蚀,因此提升铝合金表面的抗酸碱能力具有重要意义。为此将超疏水铝合金试样置于不同pH溶液中浸泡1h,取出进行静态接触角测试,结果如图8所示。当试样在pH=3~11溶液中浸泡后,表面接触角均在150°以上;而在pH小于2或者大于12的溶液中浸泡后,接触角略有下降。上述结果表明超疏水转化膜的抗酸碱侵蚀能力较好,即使在强酸强碱溶液也能维持好的疏水性。

图8 在不同pH值水溶液中浸泡1h后,超疏水铝合金试样静态接触角随pH值的变化Fig.8 Change of static contact angle of superhydrophobic Al alloy sample after soaked in solution with different pH for 1h

2.5 抗腐蚀能力

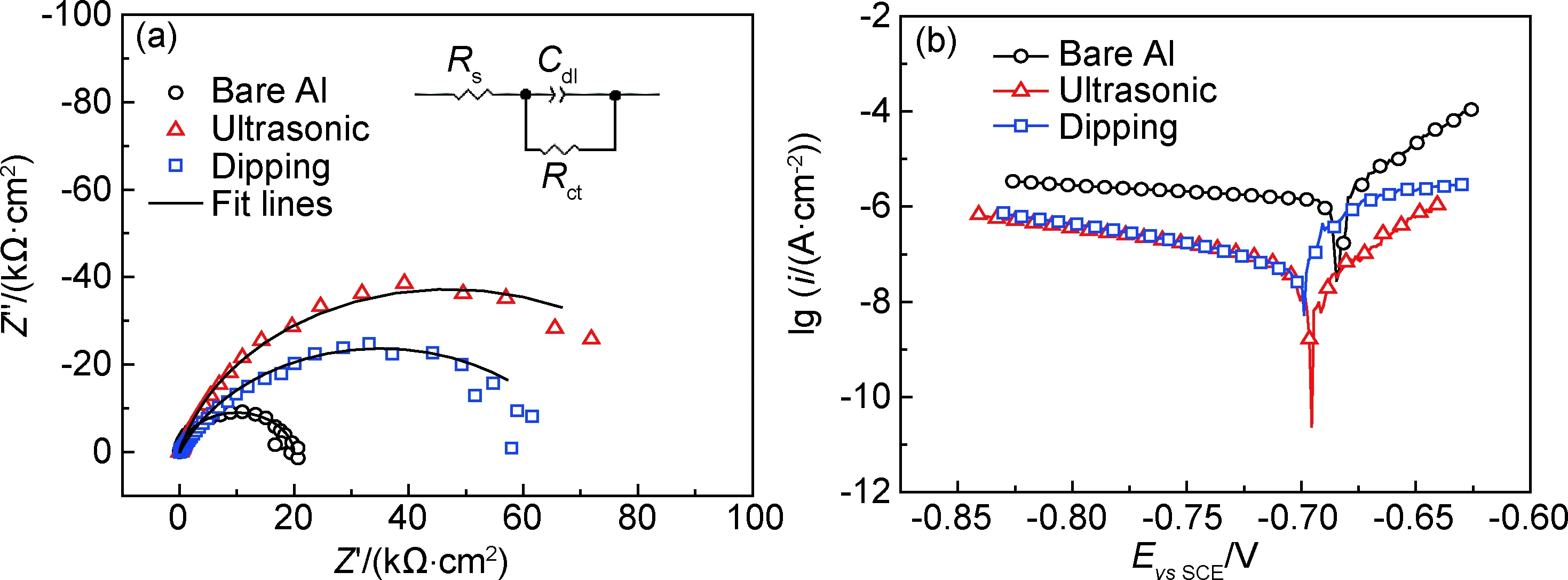

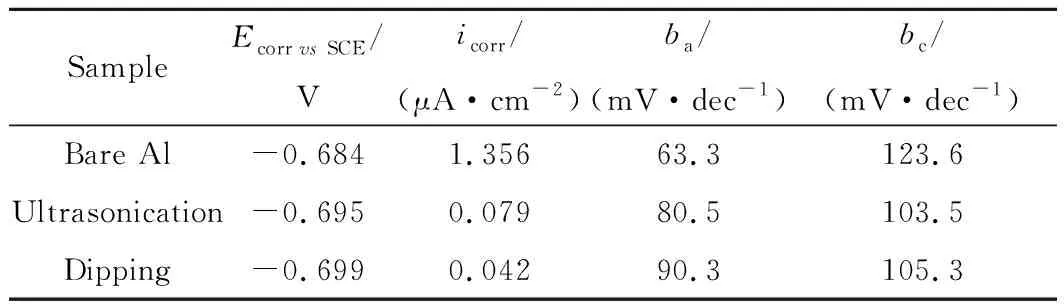

铝合金超疏水转化膜的应用关键取决于其耐蚀性能。图9为未处理铝合金、超声法及静置法制备的超疏水铝合金电极在3.5%NaCl溶液中的阻抗谱和极化曲线,这可用于评价超疏水涂层的抗腐蚀能力与耐久性。图9(a)为3种铝合金电极的阻抗谱,其均具有典型的单容抗弧特征,可采用图9(a)中嵌入的等效电路进行拟合,其中Rs为溶液电阻,Cdl为双电层电容,Rct为电荷转移电阻。结果表明,静置法和超声法制备的超疏水铝电极阻抗分别为70kΩ·cm2和98kΩ·cm2,相较于未处理铝电极的24kΩ·cm2分别提高了3和4倍,这是因为铝合金超疏水表面可形成一层空气气垫,阻碍电解质的渗入,从而抑制氯离子等腐蚀性介质对铝基体的腐蚀。超声1h比静置10h制备的超疏水转化膜的阻抗值大,抗腐蚀能力较强。这主要是因为超声不仅有助于PFCPS在乙醇溶液中的分散,而且加速了PFCPS向铝合金表面的扩散过程,使吸附的PFCPS膜层更加致密。

图9(b)显示了3种铝合金电极的Tafel极化曲线,相应的拟合结果如表1所示。超声和静置法制备的超疏水铝合金电极的腐蚀电流密度icorr相较于未处理的铝合金电极均大幅度降低,但阴阳极Tafel斜率bc与ba变化不大,这表明超疏水转化膜主要是通过物理阻隔来提高抗腐蚀能力,而不是抑制电极的阳极或者阴极极化过程。此外,超声辅助制备的超疏水膜抗蚀能力更强,这与阻抗测试结果具有一致性。上述测试结果表明相较于传统的静置法,超声法不仅明显加快PFCPS的成膜效率,而可以增强超疏水膜的抗腐蚀能力。

图9 未处理铝合金、超声法以及静置法制备的超疏水铝合金电极在3.5%NaCl溶液中的阻抗谱(a)和极化曲线(b)Fig.9 Impedance spectroscopy (a) and polarization curve (b) of untreated Al alloy, superhydrophobic Al alloy electrodes prepared by a ultrasonication and dipping method in 3.5%NaCl solution

SampleEcorr vs SCE/Vicorr/(μA·cm-2)ba/(mV·dec-1)bc/(mV·dec-1)Bare Al-0.6841.35663.3123.6 Ultrasonication-0.6950.07980.5103.5Dipping-0.6990.04290.3105.3

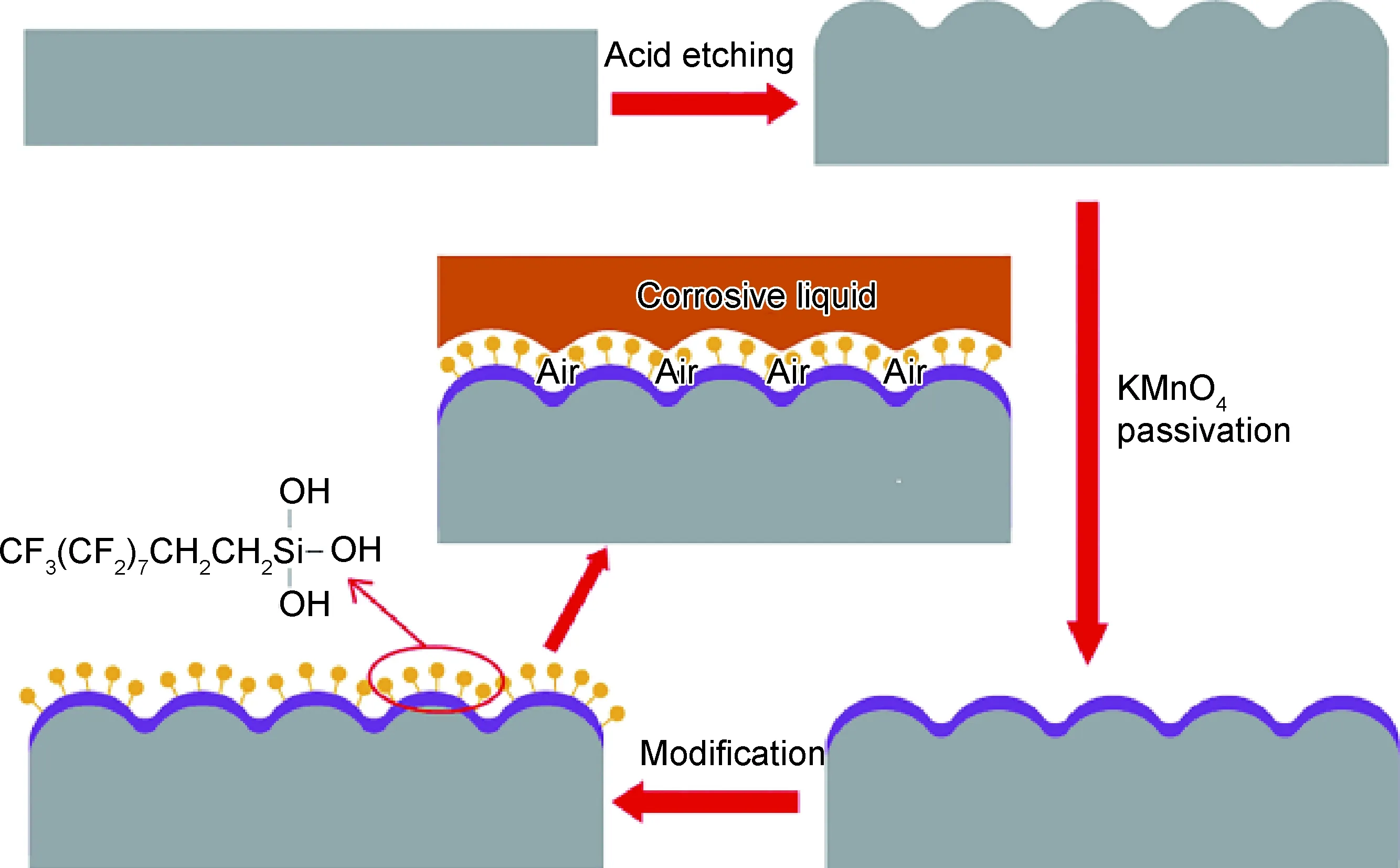

图10 超疏水铝合金表面的抗腐蚀机理示意图Fig.10 Schematic diagram of anticorrosion mechanism of superhydrophobic aluminium alloy surface

图10为铝合金超疏水处理后的抗腐蚀机理示意图。其中铝合金经HCl/FeCl3溶液刻蚀、KMnO4溶液钝化和氟硅烷改性后,自组装的全氟硅烷单分子层覆盖于微纳结构的铝基体上,形成超疏水表面。因F原子具有强极性和负电效应,使C—F键有很强的化学惰性,由此形成的全氟硅烷缩聚物分子层表现出较低的表面能,对其他分子的吸引力较低,从而减少了对灰尘等固体物质的黏附力,导致水和其他腐蚀性介质难以接触铝基体。此外,空气可储存于铝合金超疏水表面微纳结构的凹槽中,形成一层空气气囊,阻止了腐蚀性介质渗入到铝合金基体表面,进而抑制腐蚀过程。可见,超疏水膜覆盖于基体表面,作为一层物理屏障,可有效阻碍腐蚀性介质的渗入,从而赋予超疏水膜良好的抗蚀能力。

3 结论

(1)AA6061铝合金表面经FeCl3/HCl混酸刻蚀、高锰酸钾钝化和超声沉积1H,1H,2H,2H-全氟癸基三氯硅烷分子可得到一层具有粗糙微纳结构和低表面能的超疏水转化膜,其水接触角可达153°。该超疏水表面显示出良好的自清洁、抗摩擦、耐酸碱和抗腐蚀能力。

(2)相较于普通静置法,超声辅助法制备的超疏水转化膜不仅可以提高全氟硅烷缩聚物在铝合金表面的成膜速率,改善超疏水膜的均匀度,而且还增强了超疏水膜层的致密性及抗蚀性。