超微坡缕石/Cu复合粉体作为润滑油添加剂的摩擦学性能

吴雪梅,杨 绿,周元康,曹 阳

(贵州大学 机械工程学院,贵阳 550025)

单纯的基础润滑油适应各种工况的能力有限,最有效的手段是加入少量添加剂以改善润滑油性能和适应复杂工况的能力。蛇纹石[1]、凹凸棒[2-3]、白云母[4]等层状硅酸盐粉体作为添加剂表现出优良的减摩抗磨性能,在近年来的研究中受到越来越多的重视。坡缕石(简称P)是一种典型的富铝羟基硅酸镁,具有比表面积大、活性高、吸附性能强等特点,其层状结构与二硫化钼相似,作为润滑油脂添加剂具有良好的承载能力和减摩抗磨效果[5-7]。铜属于面心立方结构,延展性好、表面能低、剪切抗力小、易延展和迁移。王晓丽等[8]研究了纳米铜的摩擦学性能和减摩机理,发现纳米铜在摩擦表面形成铜的保护膜,从而显著降低了摩擦和黏着磨损。将纳米铜和P粒子进行复合,制备复合纳米粒子润滑油添加剂,可发挥两者的协同效应,有望达到既环境友好,又能减摩抗磨,延长机器寿命的目的。杨绿等[9-10]将纳米坡缕石和Ag复合作为润滑油添加剂,对45#调质钢摩擦副具有良好的自修复效果,磨损量减小了37.5%。王利民等[11]研究发现,超微坡缕石/Cu复合粉体比单一超微粉体润滑油体系的减摩抗磨性能好,但仅分析了该复合粉体的配比和添加量对其摩擦学性能的影响,对工况的影响没有研究。鉴于此,本工作将球磨改性的超微坡缕石/Cu作为添加剂应用于150N基础油中,考察其极压性能,分析载荷和转速对其摩擦学性能的影响,揭示超微复合粉体减摩抗磨的机制,为其在润滑油体系中的应用研究提供理论参考。

1 实验

1.1 实验材料

超微坡缕石(理想化学式Mg5(H2O)4[Si4O10]2(OH)2)以贵州大方天然坡缕石岩为原料,经粉碎、提纯及机械球磨制备而成,提纯后的超微坡缕石为白色粉末,粒径小于200nm,纯度为93.7%;纳米Cu为黄褐色粉末,平均粒径为70~90nm,纯度为99.0%;表面修饰剂油酸(广东光华化学有限公司),添加质量分数为1%,纯度为99.0%;150N基础油(简称B),韩国双龙公司;按照文献[10]配置油酸修饰的超微P/Cu复合粉体,粒径小于200nm。

1.2 实验方法

将一定量的超微P/Cu粉体添加到150N基础油中,超声振荡30min,使复合粉体均匀分散,配置复合润滑油体系。以配置的复合润滑油为润滑介质,在MS-10四球摩擦磨损试验机上考察超微P/Cu作为添加剂的摩擦学性能。四球机专用实验钢球,材料为优质铬合金轴承钢GCr15,直径为12.7mm,洛氏硬度为64~66HRC。

按照GB/T 3142-1982润滑剂承载能力测定法(四球法)测定复合粉体的最大无卡咬合负荷PB值和磨斑直径D;按照SH/T 0189-1992润滑油抗磨损性能测定法(四球法)进行长时间磨损实验;用XJL-03光学显微镜对试样磨斑进行观察;用EPMA-1600扫描电镜(SEM)、X 射线能谱分析仪(EDS)对摩擦副表面进行形貌观察及能谱分析;用PHI QuanteraTM型X射线光电子能谱分析仪(XPS)对试件磨损表面进行分析,样品表面Ar+溅射2min去除吸附层,用X射线辐射样品;用分峰软件XPS PEAK 对能谱图进行分峰拟合,得到峰谱的结合能,推测其化学键的组成。

2 结果与讨论

2.1 极压性能分析

实验条件:超微P和Cu的配比为1∶0和0∶1,添加量为1%(质量分数,下同);超微P和Cu的配比为3∶1,添加量为0%,1%,2%,3%;润滑油为150N基础油,浸油润滑,时间10s,转速1450r/min,实验结果取3次的平均值。

表1为不同添加剂润滑油的PB值和磨斑直径D。可知,超微P/Cu润滑剂的PB值最高,其PB值大于超微P和Cu粉体单独作用,比基础油提高了26.3%,比超微P和Cu单独作用提高了9.1%。超微P与Cu表现出良好的协同效应,提高了润滑剂的承载能力。

表1 不同添加剂润滑油的PB值和磨斑直径D(1%,P∶Cu=3∶1)Table 1 PB value and worn surface diameter Dof oil with different additives(1%,P∶Cu=3∶1)

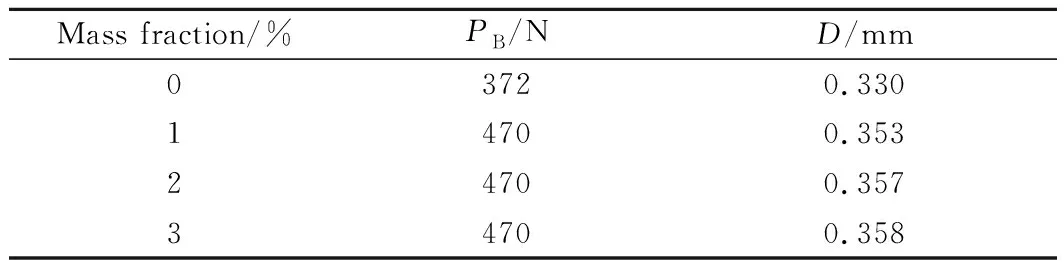

表2是不同质量分数P/Cu的PB值和磨斑直径D。可知,添加量为1%,2%,3%的PB值均为470N。添加量为1%时,磨斑直径最小。说明超微P/Cu作为润滑油添加剂存在一个最佳的添加量,当添加量超过最佳值时,超微颗粒冗余,充当磨粒,加剧磨损[11]。

表2 不同质量分数超微P/Cu的PB值和磨斑直径D(P∶Cu=3∶1)Table 2 PB value and worn surface diameter D of oil with different mass fraction of ultrafine-P/Cu(P∶Cu=3∶1)

2.2 减摩抗磨性能分析

2.2.1 载荷对减摩抗磨性能的影响

超微P和Cu的配比为3∶1,添加量为1%,转速为1200r/min,油温为(75±2)℃,时间为60min,载荷为147,196,245N。润滑油体系的平均摩擦因数和磨斑直径随载荷变化的实验结果如图1所示。

图1 不同载荷作用下超微P/Cu的平均摩擦因数(a)和磨斑直径(b)Fig.1 Average friction coefficient(a) and worn surface diameter(b) of ultrafine-P/Cu additive under different loads

由图1可以看出,载荷为196,245N时,基础油油膜在较高载荷下失效,加入超微P/Cu后,油膜承载能力增强。于鹤龙等[6-7]的研究表明,纳米铜作为添加剂可显著降低摩擦表面温度,特别是在高载荷条件下降温作用更明显。超微P特殊的层状结构,与二硫化钼非常相似,作为润滑油脂添加剂具有良好的承载能力。加入超微P/Cu后,在其协同作用下,润滑油体系在高温下的承载能力增强。随着载荷的增加,平均摩擦因数减小,磨斑直径增加。245N的平均摩擦因数是0.082,比147N的0.117降低了29.9%,表明超微P/Cu润滑油体系在较高载荷下的减摩抗磨性能更佳。245N的磨斑直径比147N的增加了12.1%,表明载荷越大,磨损越严重,符合磨粒磨损和黏着磨损理论规律。

图2是不同载荷下钢球磨斑的SEM图和EDS能谱图。由图2(a-1)可知,没有添加剂的基础油磨损表面发生了明显的黏着和擦伤,摩擦表面具有粗而深的犁沟沟痕。图2(b-1)的摩擦表面较光滑,表面划痕变浅,钢球磨损表面有P和Cu粒子修复和延展的痕迹。图2(c-1)的表面孔状结构比图2(b-1)的明显。表明吸附或被压入新生铁基表面的硬质超微P粒子在高温、高压下脱失沸石水和结合水,产生孔状结构的表面形貌。证实载荷越大,超微P生成修复补偿膜的作用就越强,纳米铜也易被延展平铺。

图2 不同载荷下钢球磨斑的SEM图(1)和EDS能谱图(2)(a)147N(无添加);(b)147N(添加1%P/Cu);(c)245N(添加1%P/Cu)Fig.2 SEM images(1) and EDS spectra(2) of steel worn surface under different loads(a)147N(without additive);(b)147N(with 1%P/Cu additive);(c)245N(with 1%P/Cu additive)

由图2的EDS能谱图可知,添加了P/Cu的钢球表面具有坡缕石和铜的特征元素。结合SEM图,证实添加的复合粉体在高温、高压下更易与新生铁基材料发生物理、化学作用,在钢球表面形成具有孔状结构特征的自修复膜和Cu的渗透延展膜。

2.2.2 转速对减摩抗磨性能的影响

超微P和Cu的配比为3∶1,添加量为1%,载荷为147N,油温为(75±2)℃,时间为60min,转速分别为400,800,1200r/min。图3是不同转速下的平均摩擦因数和磨斑直径。由图3(a)可知,400r/min时,P/Cu的平均摩擦因数比基础油的减少了12.3%;转速为800r/min和1200r/min时,两种润滑油的平均摩擦因数基本相同。说明低速作用下,复合粉体的减摩性能更优越。由图3(b)可知,随着转速的提高,钢球磨斑直径变大,B+P/Cu的磨斑直径比基础油的减少了19.8%,且B的增加速率比B+P/Cu的大,说明高速时,复合粉体的添加可降低磨损速率。磨斑直径随转速的提高而增加,原因是低转速时,有较多的添加剂颗粒在摩擦表面修复沉积,改善了表面接触情况,同时纳米铜粒子的低剪切强度和P粒子的滚珠效应减小了摩擦阻力;高转速时,摩擦微区的油温升高,油膜的黏度降低,纳米粒子的流动性变差,致使减摩性能降低。

图3 不同转速下超微P/Cu的平均摩擦因数(a)和磨斑直径(b)Fig.3 Average friction coefficient(a) and worn surface diameter(b) of ultrafine-P/Cu additive under different rotation speeds

图4是不同转速下钢球磨斑的SEM图和EDS能谱图。可知,800r/min表面的摩擦划痕较深,而1200r/min表面较光洁,有深色修复膜。说明转速对P/Cu自修复膜层的生成有显著的影响。

2.3 XPS分析

为了分析试样表面形成的磨损修复层的元素组成及其化学状态,研究磨损修复层的形成机理,对添加了超微P/Cu的试样磨斑表面进行了XPS分析。用Ar+溅射2min后(去除吸附层)的XPS扫描图谱如图5所示。

由图5可知,C1s的谱峰为284.64eV,在284.64eV出现的C1s的谱峰为碳污染峰[12-13]。O1s谱峰为531.55eV,说明O以硅酸盐、SiO2或Al2O3形式存在[14]。Al2p的谱峰较弱,为74.3eV,说明Al以Al2O3形态出现[15-16],Al2O3是坡缕石的富铝硅酸盐经分解后参与反应而成。Si2p谱峰为102.15eV,此结合能与标准图谱中硅酸盐矿石沸石Si2p键能相符[17],说明修复层表面主要以SiO2和硅酸盐形式存在,膜层中Si元素以Si—Si和Si—O类为主。Cu2p3的谱峰为931.9eV和952.4eV,说明其以单质Cu熔融、涂敷铺展在摩擦面上,少部分延展Cu被氧化为Cu+[18]。Fe2p的谱峰为724.001,710.601,711.5,706.4eV,说明铁主要是以Fe2O3,FeOOH和单质铁形态存在[19-20]。Mg2p以MgO和硅酸镁形式存在[4,12]。XPS分析结果说明,磨损表面生成SiO2,MgO,Al2O3,Cu2O,Fe2O3等化合物,起到了良好的减摩抗磨效果。

3 分析与讨论

坡缕石是天然一维纳米层状硅酸盐粉体,层与层之间以范德华力结合,结合力较弱,片层间易滑动。因为P特殊的层状结构,故具有很高的活性和吸附性,易与裸露基体发生物理、化学吸附,在磨损表面形成自修复边界润滑膜,作为润滑油添加剂具有较高的承载能力和减摩性能。纳米铜的剪切强度低,容易在摩擦表面延展、沉积生成低剪切边界润滑膜,对磨损表面起到修复作用,抗磨和承载能力提高。

图4 不同转速下钢球磨斑的SEM图(1)和EDS能谱图(2) (a)800r/min;(b)1200r/minFig.4 SEM images(1) and EDS spectra(2) of steel worn surface under different rotation speeds (a)800r/min;(b)1200r/min

图5 添加超微P/Cu的试样磨损表面XPS谱图(a)C1s;(b)O1s;(c)Al2p;(d)Si2p;(e)Cu2p;(f)Fe2p;(g)Mg2pFig.5 XPS spectra of worn surface lubricated with ultrafine-P/Cu(a)C1s;(b)O1s;(c)Al2p;(d)Si2p;(e)Cu2p;(f)Fe2p;(g)Mg2p

随着载荷的增大,添加的复合粉体在高温、高压下更易与新生铁基材料发生物理、化学作用,在摩擦表面生成修复膜层,减小摩擦表面的粗糙度,使犁沟作用减小。速度越大,摩擦过程产生的热量越多,使摩擦表面的凸起接触部分温度升高。凸起部分温度梯度的变化引起材料沿深度方向破坏,温度梯度变化越大,油膜扰动越强,磨损越严重。超微P/Cu的添加,可以降低摩擦表面的温度,凸起部分的破坏没有基础油的深,磨损小,故随着转速的提高,其磨斑直径增加的斜率比基础油的小。超微P/Cu在低速下的减摩效果更显著,在高速作用下的抗磨性更优越。复合粉体在摩擦表面生成自修复膜、延展渗透膜和磨损的作用同时存在,两者是一动态变化的过程。当生成膜层的速率大于磨损的速率时,复合粉体材料转移到钢球摩擦表面,补偿磨损,磨斑直径变小。正是复合粉体在摩擦表面生成自修复膜、延展渗透膜的补偿作用,才使得复合粉体的磨斑直径均比基础油的小。

速度和载荷越大,摩擦微区的温度和压力越大,高活性的超微P迅速吸附在新生铁基上,与铁基发生复杂的物理、化学反应,生成孔状结构的自修复膜层,如钢球磨斑的SEM图所示。超微Cu粒子在高温、高压下,其扩散和自扩散能力[16]越强,扩散延展在铁基面上的纳米铜和合金化反应生成的Cu2O对摩擦表面的修复补偿作用就越强,减摩抗磨性能越好。XPS分析证实,超微P/Cu粒子在磨损表面生成了SiO2,MgO,Al2O3,Cu2O,Fe2O3等化合物,具有减摩抗磨作用。转速和载荷越大,修复补偿作用越强,净磨损也就越小。超微P生成的硬质自修复膜和Cu生成的软质Cu膜的混合边界膜层作用,进一步提高了复合添加剂的极压性能和减摩抗磨性能。

4 结论

(1)超微P/Cu粉体的添加,提高了润滑油的极压性能,PB值比基础油的提高31.6%,比超微P和纳米铜单独作用提高了9.1%;添加了超微P/Cu的润滑油,在高温下的承载能力也得到提高。

(2)载荷和速度影响超微P/Cu的摩擦性能。245N时,添加超微P/Cu的减摩性能较好,其平均摩擦因数比147N的降低了29.9%;400r/min时,P/Cu的平均摩擦因数比基础油的减少了12.3%。1200r/min时,B+P/Cu的磨斑直径比基础油的减少了19.8%。

(3)由于超微P和纳米Cu在摩擦表面生成孔状结构的坡缕石自修复膜和铜的延展膜,补偿磨损和修复摩擦沟痕,致使超微P/Cu具有较好的减摩抗磨性能。