微弧氧化处理镁合金在接骨板服役工况下的微动磨损特性

周梦林,饶少凯,周 均,郑照县,肖 衡,郑 靖

(1 西南交通大学 材料先进技术教育部重点实验室 摩擦学研究所,成都610031;2 浙江省医疗器械检验研究院,杭州310018)

相较于目前临床使用的接骨板材质不锈钢、钛及其合金等具有高弹性模量的生物惰性金属,镁合金用于新型金属接骨板具有独特优势。镁合金的密度小,与人皮质骨接近,弹性模量较低(41~45GPa),其与人骨优良的力学相容性可有效降低接骨板对骨折部位的应力遮挡作用[1-3],此外,镁合金在体内能够完全降解[1-2],不仅无须二次手术取出,而且其降解过程中表面能沉积具有生物活性的钙盐而促进骨伤愈合[4],有效降低手术费用和患者痛苦[1]。但是,体内降解速率过快、无法有效保持机械完整性是镁合金用作接骨板的最大难题[2,5]。

金属接骨板在体内的断裂失效主要发生在螺钉孔处[6],而体液环境下螺钉-接骨板界面的微动磨损及腐蚀损伤会成为疲劳源,加剧其断裂失效[7-8]。因此,很有必要研究镁合金在接骨板服役工况下的微动磨损性能。前期研究结果表明,微弧氧化作为一种简单高效的表面处理工艺,通过等离子体放电在镁合金表面原位生成具有较高硬度的陶瓷层,不仅能有效提高其表面耐蚀性、减缓镁合金在生物体内的降解速率[9-12],并能有效降低镁合金的磨损率[13-14]。微弧氧化工艺具有良好的可控性,通过调节电参数和电解液组分可以改变微弧氧化层结构[15-16]。国内外相关研究大多关注微弧氧化处理参数对干摩擦工况下镁合金耐磨性能的影响[17-19],体液环境下的研究则较少[13-14]。此外,这些研究多采用销-盘式摩擦磨损实验考察镁合金的滑动磨损行为,很少关注微弧氧化处理镁合金在接骨板服役工况下的微动磨损行为。

本工作采用不同占空比对ZK60镁合金表面进行微弧氧化处理,在此基础上,研究了微弧氧化处理镁合金在接骨板服役工况下的微动磨损行为,分析了占空比对微弧氧化处理镁合金微动磨损性能的影响。

1 实验

1.1 实验材料

实验材料选用具有良好生物相容性的ZK60镁合金,其主要合金成分为Zn 5.4%(质量分数,下同),Zr 0.6%[10,20],其中Zn为人体必需的矿物元素,Zr元素能经代谢排出体外,生物毒性低[21],是一种安全的可降解金属材料。ZK60镁合金平面样品尺寸为10mm×10mm×20mm,在水冷却下打磨、抛光至无明显划痕,表面粗糙度Ra约0.2μm。为了避免体液环境下相互接触的不同材质金属植入物间存在电偶腐蚀作用,临床使用的金属接骨板必须与该企业生产的同系列材料的螺钉配伍使用,因此,对摩件选择直径12mm的ZK60半球,表面粗糙度Ra=0.2μm。实验前所有样品用无水乙醇超声清洗。

微弧氧化处理(MAO)使用单极性脉冲电源,参数如下:占空比分别为20%,30%,40%,脉冲频率f为900Hz,电压为350V,持续时间为15min。微弧氧化采用硅酸盐电解液,其组成及浓度为:5g/L NaOH,15g/L Na2SiO3·9H2O和7g/L KF[22],溶液温度不高于35℃。由此可得3种不同占空比处理的微弧氧化ZK60镁合金平面、球面试样。

1.2 电化学测试

利用电化学工作站对ZK60镁合金试样在Hank’s溶液(成分及浓度见表1)中进行电化学测试,测试温度为37℃,测试过程采用三电极体系进行动电位扫描,扫描速率为0.1mV/s,镁合金试样作为工作电极,用防水硅胶封包,留1cm2测试面积,铂片作辅助电极,饱和甘汞电极作参比电极。

1.3 微动磨损实验

将经相同占空比处理所得的ZK60镁合金平面和球面试样作为摩擦副,采用切向微动模拟接骨板植入人体后,病人康复活动时加压的球形螺钉与接骨板间的工作状态[7-8],并在室温条件下,于微动磨损试验机上采用流动的Hank’s溶液模拟接骨板-螺钉界面的体液环境,试件安装方式如图1所示。微动磨损实验参数如下[22]:法向载荷Fn为40N,位移幅值D为60μm,频率f为2Hz,循环次数N为2×104次。

1.4 表征方法

采用Keysight nanosite G200型纳米压痕仪及X射线衍射仪(XRD)分别测试ZK60镁合金微弧氧化处理前后的表面硬度及表面化学组分,用扫描电镜(SEM)观察微动磨斑表面形貌,用NanoMap-3D表面轮廓仪测量试样表面粗糙度,用白光干涉形貌仪测量镁合金表面的磨斑轮廓,通过积分计算磨损体积。

表1 Hank’s溶液的化学组成(mmol/L)Table 1 Chemical compositions of Hank’s solution (mmol/L)

1-Hank’s solution;2-dripper;3-flat spcimen clamp;4-flat specimen;5-spherical specimen;6-spherical specimen clamp;7-fluip tank图1 微动磨损实验装置示意图Fig.1 Schematics of fretting wear test rig

2 结果与讨论

2.1 微观结构

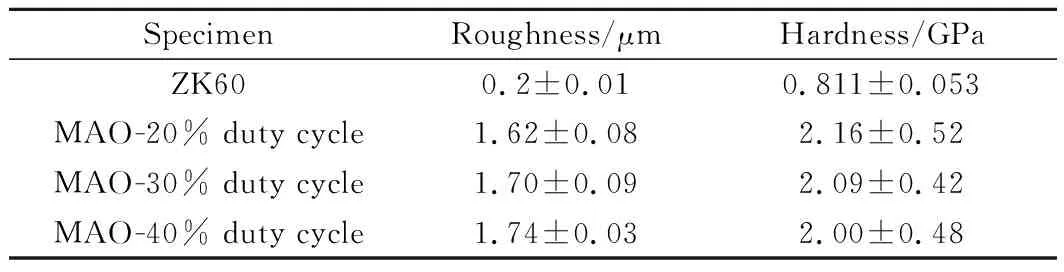

表2给出了微弧氧化处理前后ZK60镁合金平面试样的表面粗糙度与纳米压痕硬度。镁合金基体硬度为0.8GPa,表面粗糙度Ra为0.2μm,微弧氧化处理后镁合金表面硬度提高到2.0GPa左右,表面粗糙度Ra增大到1.7μm左右,不同占空比处理所得样品的表面粗糙度和纳米压痕硬度值无显著差异。可见,微弧氧化处理能显著提高ZK60镁合金表面硬度,同时导致其表面粗糙化,占空比对微弧氧化处理试样的表面粗糙度和硬度无显著影响。需要指出的是,由于微弧氧化层表面粗糙化以及微孔的存在,难以直接测量其表面显微硬度,因此,本研究采用纳米压痕仪在给定深度2μm条件下测试ZK60镁合金微弧氧化处理前后的表面硬度,将具有完整载荷-位移曲线的数据点作为测试有效数据(每个试样不少于10个)。

表2 ZK60镁合金平面试样的表面粗糙度与纳米压痕硬度Table 2 Surface roughness and nano indentation hardness ofZK60 magnesium alloy flat specimens

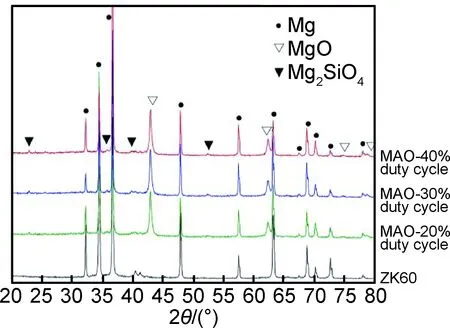

图2给出了经不同占空比微弧氧化处理后ZK60镁合金平面试样表面的XRD图谱。可见,和未经处理的镁合金表面相比,微弧氧化层主要含有MgO和少量Mg2SiO4,随着占空比增大,MgO和Mg2SiO4的衍射峰强度无明显变化。

图2 ZK60镁合金平面试样表面微弧氧化层的XRD图谱Fig.2 XRD spectra of the MAO layers on the surfaces ofZK60 magnesium alloy flat specimens

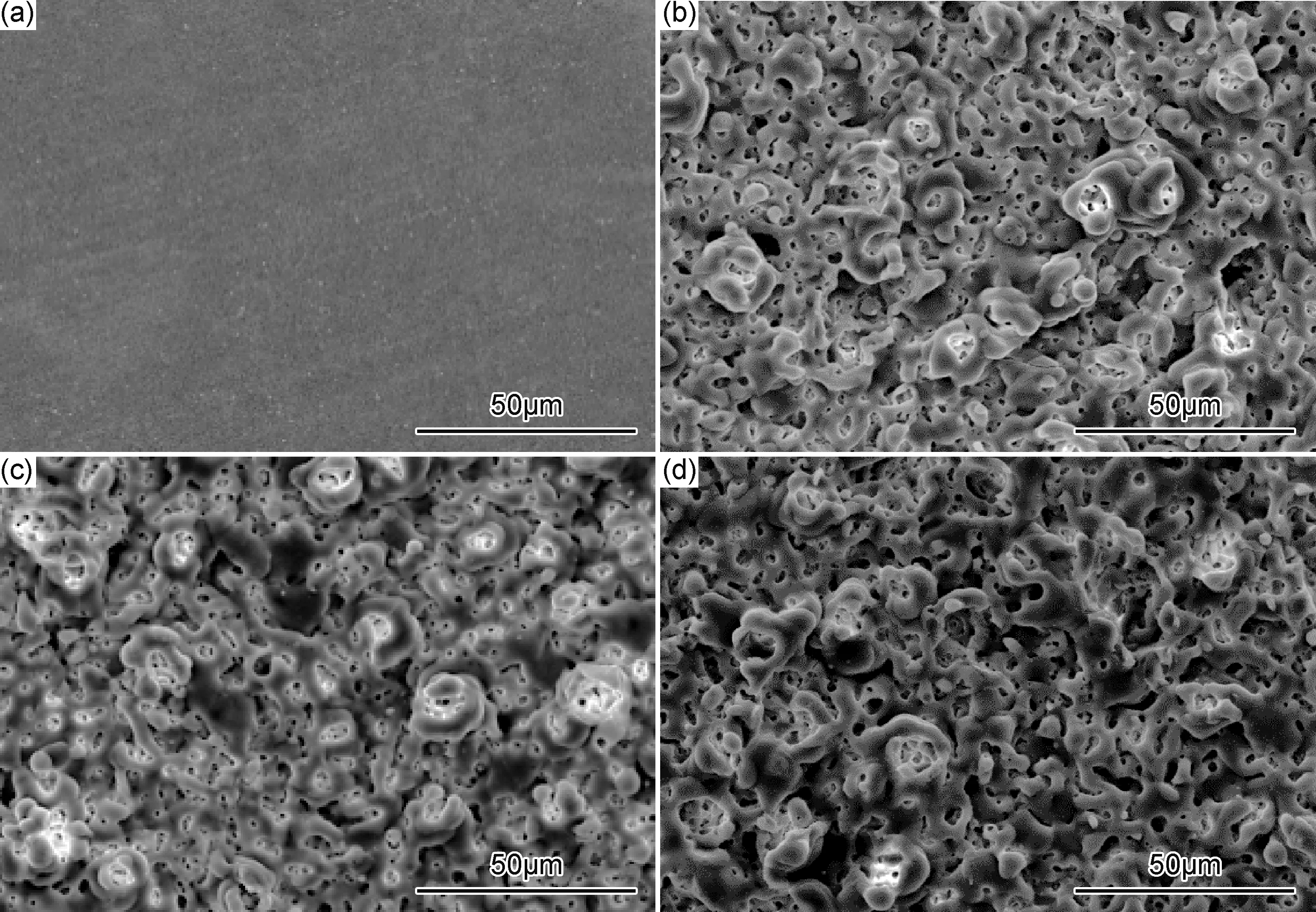

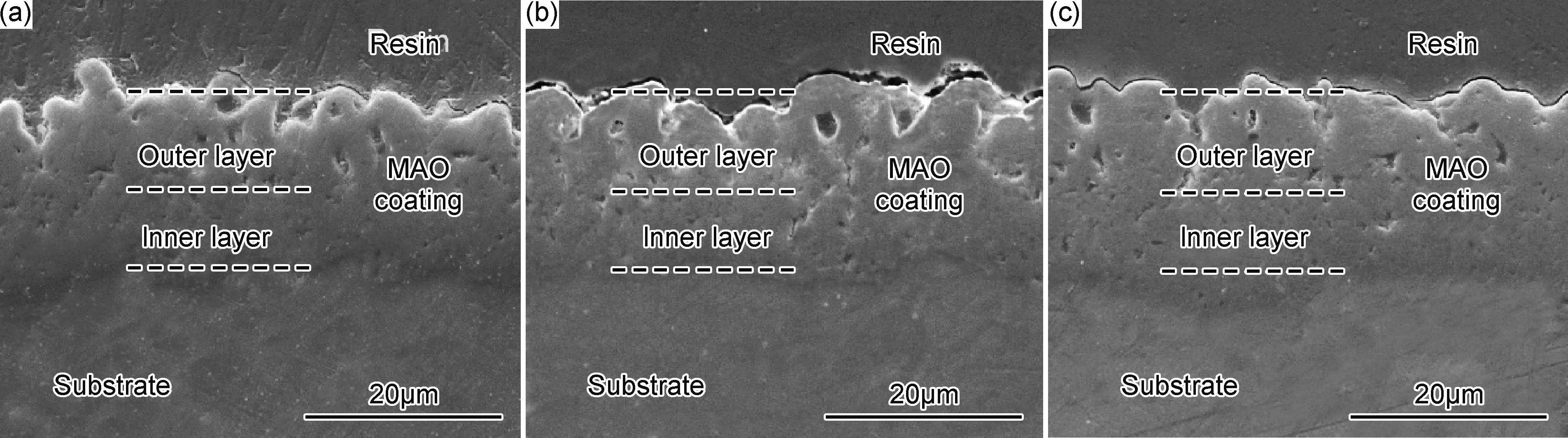

图3,4分别给出了ZK60镁合金表面经不同占空比处理所得微弧氧化层的表面和剖面形貌。如图3所示,镁合金基体表面光滑致密,微弧氧化层表面呈多孔状,存在熔融物堆积导致的环状凸起,微弧氧化层表面的微孔孔径随占空比增大无明显变化。由图4可以发现,经不同占空比处理所得的微弧氧化层均为外层疏松、内层相对致密的双层结构,平均厚度约20μm。随占空比增大微弧氧化层的厚度及结构无显著变化,这与XRD图谱中微弧氧化层的MgO和Mg2SiO4衍射峰强度随占空比增大基本保持不变的结果相符(见图2)。

2.2 腐蚀特性

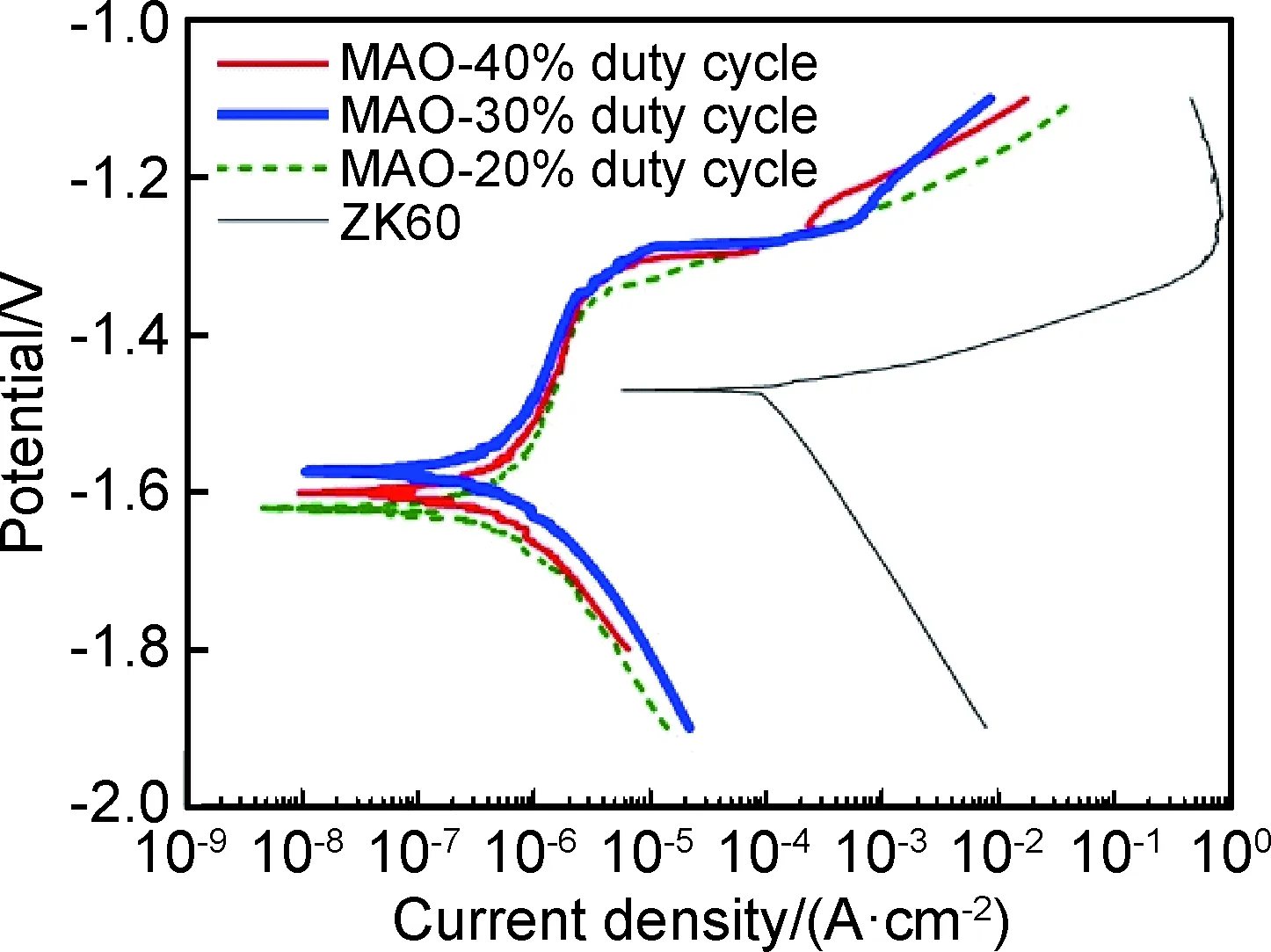

图5为微弧氧化处理前后ZK60镁合金平面试样在模拟体液中的极化曲线,根据Tafel外推法得到的相关电化学参数如表3所示。可以发现,相比于原始的ZK60基体,微弧氧化处理后镁合金样品的腐蚀电位Ecorr略有降低,从-1.47V降低到-1.6V左右,而腐蚀电流密度Icorr则降低近3个数量级,其中,经不同占空比微弧氧化处理所得试样的腐蚀电位和腐蚀电流密度值接近,无明显差异。

腐蚀电位是材料腐蚀过程中的一个热力学参数,腐蚀电位低仅表明具有较易发生腐蚀的趋势,与材料的耐腐蚀性能无直接相关性;而腐蚀电流密度则反映腐蚀反应的快慢,直接反映材料的耐腐蚀性能,腐蚀电流密度越低,材料的耐腐蚀性越好[12]。ZK60镁合金试样的腐蚀电流密度在微弧氧化处理后明显降低,表明微弧氧化处理能提高镁合金的耐腐蚀性能,不同占空比处理所得试样的腐蚀电流密度无明显差异则表明占空比对微弧氧化层的耐蚀性无显著影响。样品的腐蚀电位取决于阳极-阴极反应速率的相对大小[12],ZK60镁合金试样的腐蚀电位在微弧氧化处理后略有降低可能是阴极反应速率降低所致。

图3 ZK60镁合金平面试样表面微弧氧化层的表面形貌SEM照片(a)ZK60;(b)20%占空比微弧氧化;(c)30%占空比微弧氧化;(d)40%占空比微弧氧化Fig.3 SEM micrographs of the surfaces of ZK60 magnesium alloy flat specimens(a)ZK60;(b)MAO-20% duty cycle;(c)MAO-30% duty cycle;(d)MAO-40% duty cycle

图4 ZK60镁合金平面试样表面微弧氧化层的剖面形貌SEM照片(a)20%占空比微弧氧化;(b)30%占空比微弧氧化;(c)40%占空比微弧氧化Fig.4 SEM micrographs of the cross sections of ZK60 magnesium alloy flat specimens(a)MAO-20% duty cycle;(b)MAO-30% duty cycle;(c)MAO-40% duty cycle

图5 ZK60镁合金平面试样在模拟体液中的极化曲线Fig.5 Polarization curves of ZK60 magnesium alloy flatspecimens in Hank’s solution

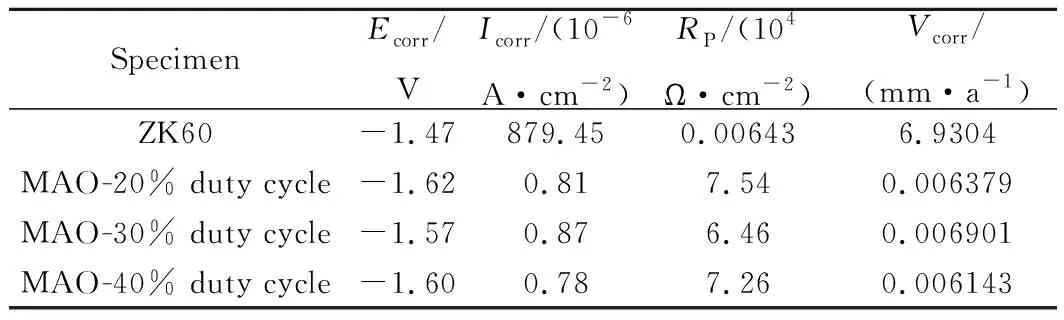

SpecimenEcorr/VIcorr/(10-6A·cm-2)RP/(104Ω·cm-2)Vcorr/(mm·a-1)ZK60-1.47879.450.006436.9304MAO-20% duty cycle-1.620.817.540.006379MAO-30% duty cycle-1.570.876.460.006901MAO-40% duty cycle-1.600.787.260.006143

2.3 微动磨损行为

图6给出了微弧氧化处理前后ZK60镁合金平面和球面试样在模拟体液中对磨时摩擦因数随循环次数的变化曲线。可以发现,在模拟体液介质中,ZK60镁合金在微动初期的摩擦因数随循环次数增加而增大,5000次循环后基本达到稳态,其中,经不同占空比微弧氧化处理所得镁合金试样的摩擦因数在微动初期存在明显波动,稳态摩擦因数值约为0.57~0.59,无明显差异,均显著高于ZK60镁合金基体(约为0.23)。显然,微弧氧化处理导致镁合金试样表面摩擦因数增大,这是因为微弧氧化导致ZK60镁合金表面粗糙化(图3),并且微弧氧化层的外层为多孔层(图4),在微动初期易剥落,从而导致摩擦因数产生明显波动。

图6 ZK60镁合金/镁合金球在模拟体液中摩擦因数随循环次数变化的关系曲线Fig.6 Variation of friction coefficient of ZK60 magnesiumalloy/ZK60 magnesium alloy with the number of cycles inHank’s solution

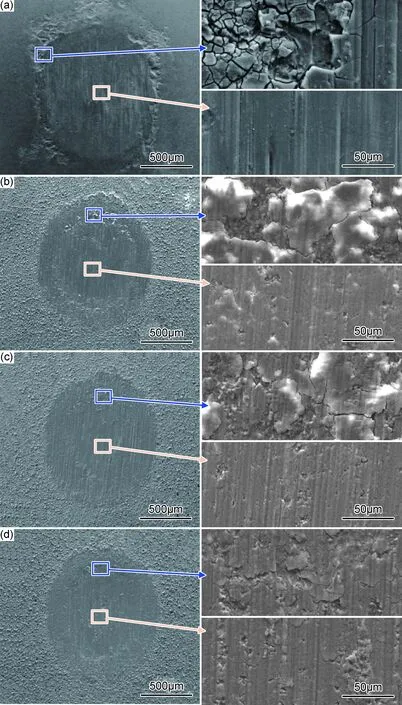

图7给出了微弧氧化处理前后ZK60镁合金平面试样表面磨斑形貌SEM照片。可以发现,镁合金平面试样表面均出现长轴沿微动方向的椭圆形磨斑,表面无中心黏着区,这表明在给定的实验条件下镁合金处于微动的完全滑移状态[23]。微弧氧化处理前后ZK60镁合金平面试样的磨斑表面均呈现明显犁沟,边缘不仅有磨屑堆积,而且存在磨屑层。显然,在微动接触过程中,镁合金表面产生磨屑,进而导致三体磨粒磨损。进一步观察发现,微弧氧化处理镁合金试样磨斑表面的犁削效应轻于ZK60镁合金基体,不同占空比处理所得试样的磨斑表面呈现相同程度的犁削效应。此外,ZK60镁合金基体试样表面的磨斑边缘还呈现明显的腐蚀坑,微弧氧化处理试样表面则未见明显腐蚀现象。

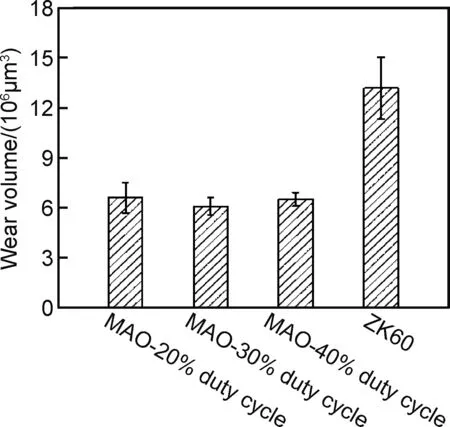

图8给出了微弧氧化处理前后ZK60镁合金平面试样表面在模拟体液介质中的磨损体积。ZK60镁合金基体的磨损体积(13.1×106μm3)约为微弧氧化处理试样的两倍,而不同占空比处理所得试样的磨损体积无显著差异,随占空比增大依次为6.6×106,6.1×106,6.5×106μm3。

2.4 讨论

综上所述,微弧氧化处理能有效提高ZK60镁合金在接骨板服役工况下的耐微动磨损性能,不仅磨损体积减小近50%(见图8),而且镁合金表面的损伤程度明显降低(见图7)。镁合金作为可降解金属,能在体液环境下因电化学作用而逐渐降解[2,4],因此,ZK60镁合金基体表面在体液环境下的微动磨损是电化学腐蚀和机械磨损的耦合作用,由图7(a)可以发现,磨斑边缘存在因腐蚀产生的凹坑。微弧氧化处理对镁合金表面抗微动磨损能力的影响体现在以下3个方面:(1)微弧氧化处理使得镁合金表面明显粗糙化,膜层的摩擦因数高于镁合金基体,这会导致磨损体积增大;(2)微弧氧化改变了镁合金表面的物相成分,使其表面硬度和机械强度提高,这会导致耐磨性提高、磨损体积降低[13,19,23];(3)微弧氧化处理能在镁合金表面均匀形成一层具有一定厚度和腐蚀惰性的氧化层,从而在一定程度上阻隔腐蚀介质与基体的腐蚀反应,提高其耐腐蚀性能[12,24-25],这会导致磨损体积降低。在本研究给定的微动磨损条件下,虽然微弧氧化层的摩擦因数高于镁合金基体,但是其磨损体积明显降低,这表明硬度和耐腐蚀性提高导致的减磨作用大于表面粗糙化导致的增磨作用。因此,在接骨板服役工况下,微弧氧化处理镁合金的抗微动磨损能力明显优于镁合金基体。

实验结果还表明,不同占空比微弧氧化处理所得ZK60镁合金试样的耐腐蚀性能和耐微动磨损性能均无明显差异。这主要是因为ZK60镁合金表面经不同占空比处理后形成的微弧氧化层的形貌、结构及其硬度均无显著差异。在脉冲电源频率不变的前提下改变占空比,相当于改变了单次脉冲电压的作用时间,在一定程度上改变单次放电能量,从而可能对微弧氧化层的结构及形貌产生一定影响[26]。在本研究所采用的占空比范围内,不同占空比并没有显著影响镁合金表面微弧氧化层的表面形貌、微观结构和物相成分及含量(见图2~4),因此,在本研究模拟的接骨板服役工况下,不同占空比微弧氧化处理所得ZK60镁合金试样的磨损形貌和磨损体积相似,耐微动磨损性能无显著差异。

需要指出的是,微弧氧化处理在提高镁合金表面硬度和腐蚀惰性的同时,还导致其表面粗糙化(见表2)。如图3,4所示,经不同占空比处理所得的微弧氧化层均为外层疏松多孔、内层相对致密的双层结构,平均厚度约20μm。在体液环境下,微弧氧化层的表面孔隙会充当腐蚀介质接触基体的通道而降低其耐腐蚀性[12]。前期研究发现,在镁合金微弧氧化层上电化学沉积羟基磷灰石进行封孔处理,可以提高其耐腐蚀性能,然而,这些沉积封孔的羟基磷灰石在微动摩擦过程中剥落、进而充当硬质磨粒,加剧微弧氧化层的微动磨损,导致其耐微动磨损性能明显降低[22]。鉴于占空比是金属表面微弧氧化处理的重要参数,本研究旨在通过优化镁合金表面微弧氧化处理的占空比,得到具有良好表面形貌和内部结构的微弧氧化层,以提高其在体液环境下的耐微动磨损性能。遗憾的是,实验结果表明,在本研究选定的占空比范围内,ZK60镁合金表面经不同占空比处理得到的微弧氧化层的表面形貌、内部结构和耐微动磨损性能均无明显差异。下一步研究将探究电压、频率、作用时间、电解液等参数对镁合金表面微弧氧化层在体液环境下的耐微动磨损性能的影响。

图7 ZK60镁合金平面试样表面磨斑形貌SEM照片 (a)ZK60;(b)20%占空比微弧氧化;(c)30%占空比微弧氧化;(d)40%占空比微弧氧化Fig.7 SEM micrographs of wear scars on the surfaces of ZK60 magnesium alloy flat specimens(a)ZK60;(b)MAO-20% duty cycle;(c)MAO-30% duty cycle;(d)MAO-40% duty cycle

图8 ZK60镁合金平面试样表面磨损体积Fig.8 Wear volumes on the surfaces of ZK60 magnesium alloyflat specimens

3 结论

(1)经不同占空比微弧氧化处理后,ZK60镁合金的表面硬度和体液环境下的耐腐蚀性能接近,均显著高于镁合金基体。在接骨板服役工况下,镁合金基体的微动磨损表面犁沟和腐蚀坑并存,磨损严重,而微弧氧化处理镁合金的微动磨损显著减轻,损伤以犁削效应为主,不同占空比处理所得镁合金的磨损形貌和磨损体积接近。

(2)微弧氧化处理能显著提高ZK60镁合金在接骨板服役工况下的耐微动磨损性能,占空比对微弧氧化层的微观结构和耐微动磨损性能无显著影响。