石油树脂液体抗氧剂配方的研究与应用

安平林龙张鹏

(天津利安隆新材料股份有限公司,天津,300480)

1 C5石油树脂概述

1.1 C5石油树脂的分类

C5石油树脂又被称为C5树脂。C5石油树脂是以乙烯裂解副产品的C5馏分为原料,经聚合得到的功能树脂,相对分子质量为300~3 000。C5石油树脂具有酸值低、混容性好、耐水、耐乙醇、耐化学药品腐蚀、热稳定性好、与有机物相容性良好,并有调节黏性的作用,广泛应用于橡胶、黏合剂、涂料、交通漆、油墨、造纸等行业。而C5树脂因原料不同,可分为以下几种:由经过初步分离或未分离混合而成的C5馏份原料制备的混合C5石油树脂、由浓缩间戊二烯为原料制备而成的脂肪族C5树脂、以DCPD为原料制备成的脂环族C5树脂、以C5/C9树脂原料共同聚合而成的共聚树脂以及通过加入氢分子改造而成的加氢石油树脂。

1.2 国内外C5石油树脂的生产现状

由于石油化工企业在生产过程中均会产生石油树脂,因此石油树脂在世界各个石化产业发达国家中均能够大量生产,其中包括美国、英国、荷兰、俄国以及德国等。美国主要生产厂家有Exxon、Amoco等十几家化工公司,其中最大的生产厂家是Exxon公司,C5石油树脂能力达到150 kt/a。日本的生产厂家有瑞翁、三井石油化学、日本石油化学、富士兴产公司等。西欧主要生产C5石油树脂的公司有4家,生产能力约为80 kt/a。我国在C5石油树脂开发研制方面起步较晚,但进展较快,中科院有机所、中科院化学所、上海石化股份公司化工所、淄博化工研究所等分别开发了C5系列石油树脂。目前我国石油树脂生产企业已超过50家,总生产能力在200 kt/a以上,以生产C5树脂、C9树脂、C5/C9共聚树脂、加氢树脂,其中C5石油树脂占30%。

1.3 C5石油树脂用抗氧化剂

C5石油树脂在生产、运输、加工、使用的过程中容易老化而影响树脂的使用,为了避免这种情况的发生,市场上主要以添加通用型抗氧化剂1010为主要解决办法。但是1010本身为粉体抗氧化剂,所以其在添加过程中会出现以下问题:①间歇式添加粉体抗氧剂由于存在固体与液体传质问题,需要长时间搅拌混合均匀,物料处理时间长;②粉体抗氧剂通常均采用上部开口倒入的方式,操作过程粉尘大,影响工人身体健康;③粉体容易粘附在釜壁,长期积热而结碳,增加树脂中出现黑点的风险。为了解决这一问题,一些树脂生产厂商采用将抗氧化剂熔融后加入的方式进行生产,虽然解决了连续化生产的问题,但是抗氧剂熔融所需能耗较大,增加了生产成本,并且抗氧剂熔融后通常有变色现象发生,影响最终树脂制品的颜色。

为了从根本上解决这一问题,需要设计使用液体抗氧化剂配方。液体抗氧化剂具有以下优点:①可以采用泵送方式连续添加,易于计量;②液体易与石油树脂混合均匀,可以大大缩短物料混合搅拌时间,从而缩短生产周期,提高生产效率;③工人操作简单方便,无粉尘;④较固体产品积碳少,减少树脂中黑点产生;⑤对保温系统要求不高,设备、仪表维护保养费用低。

2 实验部分

2.1 原材料

混合C5石油树脂,工业品;间戊二烯树脂,工业品;抗氧化剂THANOX 1010,天津利安隆新材料股份有限公司;抗氧化剂THANOX B7123,自制;抗氧化剂THANOX B7402,自制;抗氧化剂THANOX B7423,自制;甲苯,分析纯,天津大茂化学试剂厂。

2.2 实验设备

热氧老化实验:热老化箱。

起始氧化温度测试:差示热量扫描仪,NETZSCH DSC 214。

色度测试:颜色测试仪器,Konica Minolta CM-5。

2.3 样品制备

将一定量的抗氧化剂添加到10 g的树脂中,使用温包加热熔融后将抗氧化剂和树脂混合均匀,制得添加不同抗氧化剂的样品。

2.4 实验测试

2.4.1 起始氧化温度测试

测试条件:初始等待,40℃/5 min;实验测试,O2/20℃/min。

2.4.2 老化实验

将样品分别置入190℃和200℃的老化箱中,老化4 h。

2.4.3 色差测试

执行标准GB/T 22295-2008,对老化前后树脂的色度进行测试。将3 g样品溶于3 g甲苯中,超声分散均匀后进行色度测试。

3 结果与分析

3.1 不同抗氧化剂配方对起始氧化温度的影响

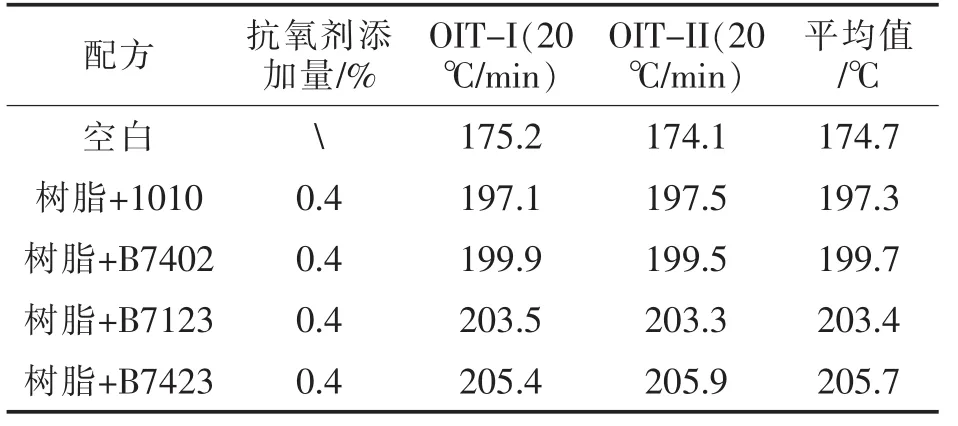

表1 间戊二烯树脂的起始氧化温度Tab.1 Initial oxidation temperatures of amyl dioprene resins containing 0.4%different antioxidants

表1是抗氧化剂添加量为0.4%时,添加了不同抗氧化剂配方后间戊二烯树脂的起始氧化温度。从表中可以看出,树脂添加了抗氧化剂后起始氧化温度提高了20~30℃,并且添加液体抗氧化剂的三组样品的起始氧化温度高于添加1010的样品。树脂在应用加工过程中会有受热的过程,而在这一过程中树脂会出现老化从而影响产品的使用,起始氧化温度主要表征的就是材料的加工稳定性。起始氧化温度越高,材料的加工稳定性越好。因此,通过实验可知添加液体抗氧化剂的三组样品的加工稳定性优于添加1010的样品。

表2是抗氧化剂添加量为0.25%时,添加了不同抗氧化剂配方后混合C5树脂的起始氧化温度。从表中可以看出,混合C5树脂较间戊二烯树脂更容易发生氧化,而加入抗氧剂后起始氧化温度仍然提高了30~40℃,并且添加液体抗氧化剂的三组样品的起始氧化温度高于添加1010的样品。所以,在混合C5树脂中三种液体抗氧化剂的作用效果仍然优于1010。

表2 混合C5树脂的起始氧化温度Tab.2 Initial oxidation temperatures of C5 petroleum resins containing 0.25%different antioxidants

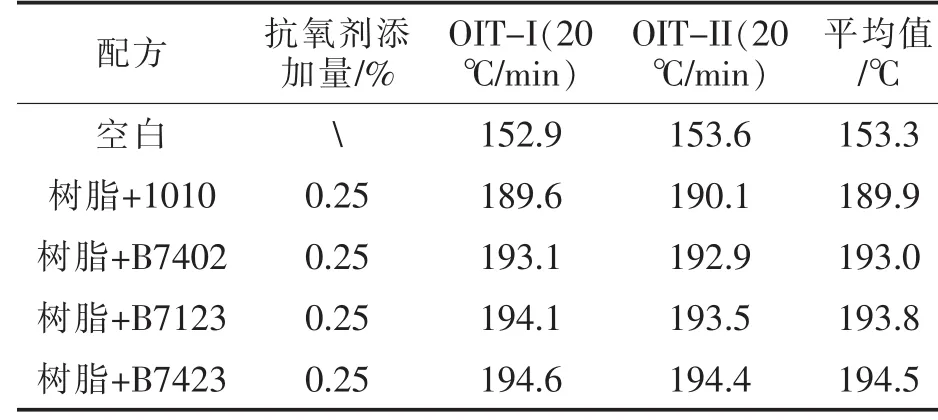

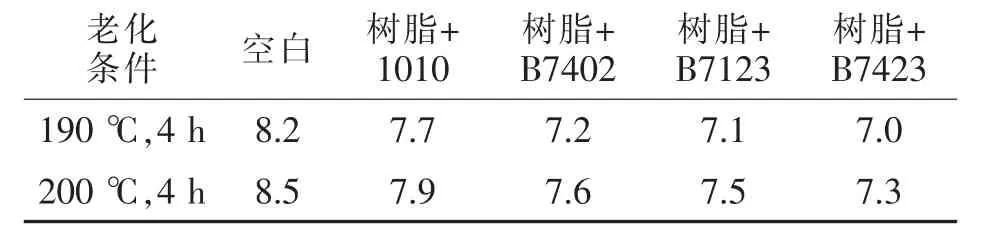

3.2 不同配方抗氧化效果测试

树脂在发生老化后最直观的表现就是颜色加深,所以测量树脂老化前后的色变是表征树脂老化情况的重要手段。表3是抗氧化剂添加量为0.3%时,间戊二烯树脂分别在190℃和200℃老化4 h后的色差。从表中可以看出,未添加抗氧化剂的树脂颜色加深明显,树脂老化严重,而添加了抗氧化剂的树脂色变明显降低。在四组添加抗氧化剂的样品中,三种液体抗氧化剂的色变又小于添加1010的样品,抗氧化效果更好。

表3 间戊二烯树脂老化色变Tab.3 Aging from optical aberrations of amyl dioprene resins containing 0.3%different antioxidants

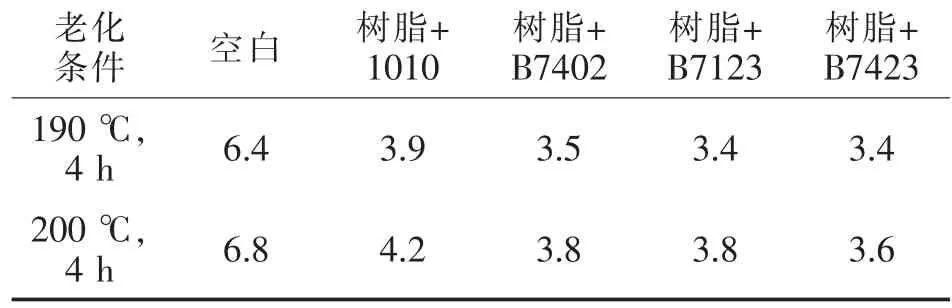

表4是抗氧化剂添加量为0.25%时,混合C5树脂分别在190℃和200℃老化4 h后的色差。混合C5树脂由于组分更复杂、内部双键含量更高,所以更容易被氧化导致颜色加深。从表4可以看出,未添加抗氧化剂的树脂颜色加深明显,树脂老化严重,而抗氧化剂的加入能够减缓树脂的老化,使树脂色变降低。在四组添加抗氧化剂的样品中,添加1010的树脂色变又稍高于添加了三种液体抗氧化剂的树脂。

表4 混合C5树脂老化色变Tab.4 Aging from optical aberrations of C5 petroleum resins containing 0.25%different antioxidants

4 结论

使用液体抗氧化剂不仅能够解决固体抗氧化剂的积碳问题,还能够实现树脂的连续化生产,极大地提高了树脂的生产效率。而基于不同设计思路设计出来的三种液体抗氧化剂配方,通过实验表征和数据对比可以得到以下结论:

(1)在添加量相同的情况下,添加了三种液体抗氧化剂的树脂的加工稳定性优于添加常用固体抗氧化剂1010的树脂。

(2)在添加量相同的情况下,添加了三种液体抗氧化剂的树脂的高温老化色变小于添加常用固体抗氧化剂1010的树脂。

(3)三种液体抗氧化剂之中,B7423的抗氧化效果最佳,而B7123的通用性更好。

(4)三种液体抗氧化剂的添加量在0.25%~0.4%时的作用效果都优于同样添加量的1010,所以该配方在等量替换1010的情况下,能够保证很好的抗氧化效果。