橡胶沥青AR-AC13路面施工要点

罗 建 平

(山西省晋中路桥建设集团有限公司,山西 晋中 030600)

0 引言

随着我国经济的快速发展,很多早期修筑的高速公路进入了大中修期。在沥青路面大中修施工中,在实现路面使用性能提升、延长使用寿命的同时,还须践行绿色、节约的要求,这是选择路面养护方式的必然要求。在高速路面施工中,橡胶沥青路面是我国大力推广的一种新材料、新工艺路面形式,符合绿色施工的要求。

在橡胶沥青中,橡胶粉粒由废弃汽车轮胎加工而成,橡胶沥青是一种有效缓解环境污染,解决“黑色污染”的有效途径之一。橡胶沥青路面具有显著的高温稳定、低温柔韧、抗车辙、抗老化、抗疲劳、抗水损坏等性能。

与普通沥青混凝土路面相比,高速公路橡胶沥青路面具有路面弹性度增加、交通噪声减少、路面使用寿命延长、抗高温和重载性能加强、车辆行驶舒适度提高等优点。在高速公路建设中,进行橡胶沥青路面新技术的推广和应用,符合“两型社会”建设的要求,具有显著的经济效益和社会效益。

1 概述

橡胶改性沥青,通过将废旧橡胶粉粒与沥青拌和均匀后,使得沥青性能明显改善。从生产工艺上,分为湿法和干法两大类。本文所述橡胶沥青指使用湿法工艺生产的橡胶沥青。研究表明,胶粉的添加对沥青总体性能具有较大影响。在橡胶沥青制备过程中,将一定粗细比例组合成的橡胶粉粒,与基质沥青在高温(180 ℃以上)状态下充分搅拌,进行充分熔胀反应后形成改性沥青胶结料。

橡胶沥青具有良好的高低温稳定性、抗老化、抗龟裂及抗变形能力。沥青的粘度、软化点显著提高,不低于60 ℃,粘度大于3 Pa·s,与集料形成良好的粘结,具有良好的水稳定性和降低噪声等特点,在恶劣条件下耐久性良好,在路面大中修工程中有着广阔前景。

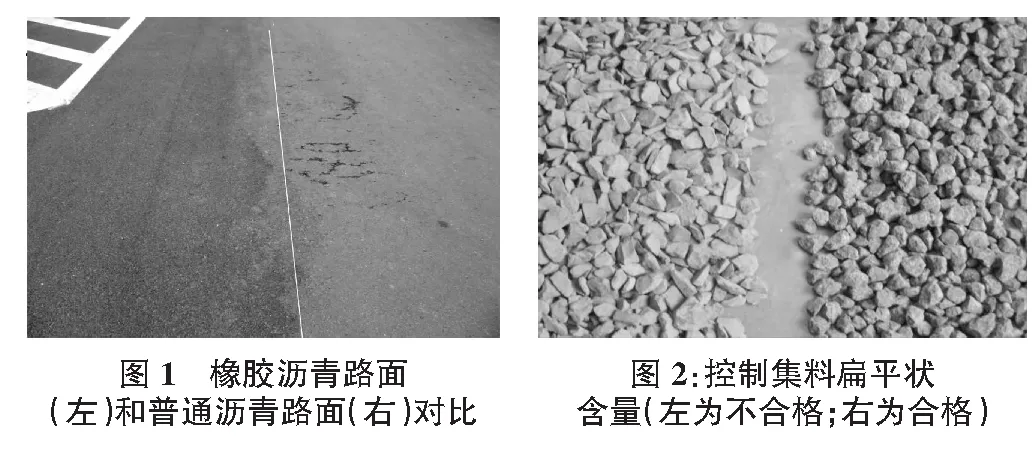

将橡胶沥青热拌混合料作为路面表面层使用时,成型后的路面构造深度大(如图1所示),抗滑性能显著,采用的独特石料级配设计使路面排水性能良好,行车舒适度和安全性显著提高。研究表明,与普通沥青及改性沥青混凝土路面相比,橡胶沥青混凝土路面抗反射裂缝及抗疲劳性能有效提高2倍~5倍,使得路面噪声降低3 dB~14 dB,相当于降低了85%交通流量噪声,可使得路面寿命大大延长,具有显著的环境效益和社会效益。

本文笔者结合自身施工经验,对某高速公路改扩建施工中,面层采用的AR-AC13橡胶沥青混凝土的施工工艺进行了总结,该工程采用了混合料拌和厂拌和,自卸车运输,2台摊铺机半幅梯队摊铺的方法,以期对同类工程具有指导意义。

2 原材料质量

按规范要求对采用的原材料进行质量检测,以确保原材料质量。须采取有效措施重视,从源头抓质量,坚决杜绝不合格材料进入拌和厂。

2.1 橡胶改性沥青

采用橡胶粉与70号道路石油沥青采用湿法工艺加工制备,橡胶粉掺量为18%(内掺)。为避免出现胶粉颗粒间的粘结,要求将选用的胶粉中碳酸钙含量须控制在橡胶粉重量的4%左右。

对橡胶改性沥青性能的检验,应每批次至少一次。

2.2 集料

集料采用反击式破碎机轧制的玄武岩颗粒。

粗集料采用断级配。为保证路面耐磨性,要求选用的粗集料石质坚硬,颗粒形状良好,近似立方体,粒径在4.75 mm以上,同时严格控制细长扁平颗粒(如图2所示)和风化颗粒的含量。在该工程中,采用的混合料级配范围见表1。

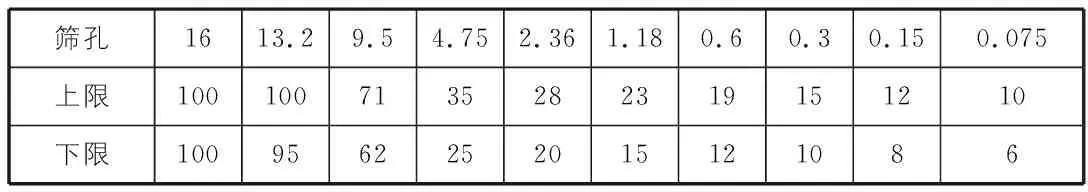

表1 AR-AC13混合料级配范围

各矿料堆放场地须硬化,且排水功能良好。在堆放矿料时,为避免出现串料混杂,须严格分类堆放,使用墙体进行间隔。

细集料严禁采用山场下脚料。细集料堆放须覆盖,避免被污染,还须采取有效的防潮措施,以免影响喂料数量和拌和楼产量。

2.3 外掺剂

橡胶沥青混凝土AR-AC13不使用矿粉填料,采用普通硅酸盐水泥外掺剂,其掺量控制在混合料质量1%~2%范围内。使用水泥外掺剂,可使得橡胶沥青与集料的粘附性得到有效改善,混凝土的水稳定性得到显著增强。

3 施工工艺

橡胶沥青具有高粘度特性,须严格按确定的施工工艺进行施工,以确保橡胶沥青路面具有良好的抗车辙能力和水稳定性,要求成型后的路面表面均匀、美观、粗糙,能有效防止路面反射裂缝的产生,具有明显的降噪效果。

3.1 施工准备

主要进行:在铺筑前,对下层表面进行彻底清扫,清除表面杂物;对施工机具进行检查调整,避免施工期间发生有碍进度和质量的故障;组织施工人员进行技术交底,质量控制要点操作等;摊铺前,还应校核确认下层质量达标,否则不得进行铺筑作业。

3.2 混合料拌制

采用间歇式沥青混合料拌和机进行混合料拌和,配备良好的二级除尘装置和自动计量装置。矿料级配应符合生产配合比的控制要求,用二次称量法消除落料误差,保证连续称量的精度。沥青用量控制在生产油石比-0.2%~+0.2%范围内。

在拌和时间控制上,要求拌和均匀、所有矿料颗粒全部裹覆沥青胶结料为度。

在进行混合料生产时,须做好各环节温度控制。在该项目施工中,沥青加热温度按170 ℃±5 ℃进行控制,矿料加热温度按190 ℃±5 ℃进行控制,成品混合料出料温度按180 ℃±5 ℃进行控制。当混合料温度超过195 ℃时,则予以废弃。

在拌和过程中,由于橡胶沥青粘度大,泵送时间较长,容易导致混合料出料温度偏高。因此,应尽量缩短橡胶沥青供给管道长度,并提前30 min对管道进行预热。

3.3 混合料运输

采用大吨位自卸车运输,在施工设计中,要求运输车运量应较拌和能力和摊铺能力略有富余。

在车厢侧面板和底板涂薄层隔离剂。隔离剂不允许使用柴油和水的混合液,一般为植物油与水混合液。

运输途中,须采取加盖棉被或苫布等保温措施(如图3所示),要求运至施工现场温度不低于170 ℃。在卸料时,运输车辆不得撞击摊铺机,缓慢均匀提斗(如图4所示),使混合料均匀落下。

3.4 混合料摊铺

采用两台摊铺机组成梯队进行摊铺,前后间距控制在10 m左右,夯锤振动等级4,熨平板振动等级4。

要求混合料铺摊温度不低于165 ℃。施工现场温度低于15 ℃时,不进行橡胶沥青混合料的摊铺。

摊铺速度应调节至与供料、压实速度相平衡,松铺系数应合理确定,以确保连续不间断摊铺,确保路面平整度。本项目控制在1 m/min~3 m/min,确保缓慢、均匀、不间断摊铺。

3.5 混合料碾压

橡胶粉沥青混合料的碾压温度高低与橡胶改性沥青的粘度有关,粘度越大,要求的碾压温度则越高。沥青混合料的压实是保证沥青面层质量的重要环节,应选择合理的压路机组合方式及碾压步骤。

初压的目的在于确保面层压实度和横向平整度,尽可能混合料在高温下进行,应使用两台钢轮压路机紧随摊铺机(如图5所示)前静退振各一遍,严禁使用轮胎压路机(如图6所示)。复压目的在于保证路面密水性,在初压结束15 min后进行,用胶轮压路机碾压六遍。终压的目的在于消除轮迹印,使用钢轮压路机碾压两遍即可。

压路机在静压过程中,相邻辗压带的重叠宽度须按1/3~1/2轮宽范围进行控制。在振压过程中,相邻碾压带的重叠宽度须按20 cm进行控制。

压路机的碾压遍数及组合方式应合理确定。本项目中,碾压速度上,初压2 km/h~4 km/h;复压3 km/h~5 km/h,终压3 km/h~6 km/h。

当初压开始时,混合料温度应不低于160 ℃,初压结束时的混合料温度应在150 ℃以上。当终压结束时,要求混合料温度应不低于100 ℃。

为避免粘轮影响平整度,可均匀在钢轮表面洒水,严禁在水中掺加机柴油等。

橡胶沥青路面碾压完毕超过12 h后,可开放交通。

4 结语

橡胶沥青能有效提高沥青粘度,能显著增强沥青的抗变形能力,显著提升与碎石的粘结效果,形成的较厚沥青膜使得混合料的封水性能同时提升。同时,橡胶沥青的低温性能良好,将其应用于寒冷地区时的路面开裂现象明显减少。

在高等级路面面层施工中采用橡胶沥青,可使得路面的抗裂、抗疲劳及抗老化性能得到显著改善。橡胶沥青路面具有一定的柔性,能显著提高行车的舒适度和安全性,且其抗车辙性要明显优于普通改性沥青混合料,能显著延长路面使用寿命。

与普通沥青混凝土路面相比,在我国进行橡胶沥青路面的推广和应用中能有效推动废旧轮胎的循环利用,减少环境污染,践行环保、节能的技术优势。同时,还可使得路面使用性能得到明显提升,延缓出现早期损害,显著延长路面耐久性能,具有极大的发展前景。