发动机高压压气机转子叶片断裂分析

李业欣,张银东,张鑫佳

(中国航发沈阳黎明航空发动机(集团)有限责任公司,沈阳 110043)

0 引言

发动机高压压气机叶片是发动机的关键部件,其工作环境恶劣,叶片出现裂纹的概率也相对较高[1-2]。压气机在工作过程中,转子叶片承受机械离心力及其弯矩、热负荷和振动负荷等复杂应力的共同作用,由于高速旋转、数量多、形体单薄,以及载荷、工况复杂,使其成为发动机使用和试验中故障率最高的零部件之一,其质量及可靠性对发动机的工作效率、安全性和可靠性都产生直接影响[3-5]。为了减轻重量,第三代发动机压气机盘片大多采用钛合金制造,钛合金具有优异的高温力学性能,组织形态对疲劳性能有很大影响。发动机叶片在试车或试验中经常发生断裂情况,对于导致压气机叶片断裂的原因,许多学者做了大量的研究分析,基本上可以分为外部原因和叶片自身原因,包括材料冶金缺陷、传动中气动失谐、外物打伤、腐蚀缺陷或是加工等原因[6-8];因此,对于转子叶片的材质和制造工艺应提出严格的要求。

该高压第二级转子叶片材料为TA11(Ti811)钛合金,毛坯为模锻件,试车中属首次发生断裂。本研究通过外观检查、断口分析、表面检查、材质分析等手段,对高压二级转子叶片的断裂原因进行分析,找出导致叶片发生开裂的主要原因,预防事故的再次发生。

1 试验过程与结果

1.1 外观观察

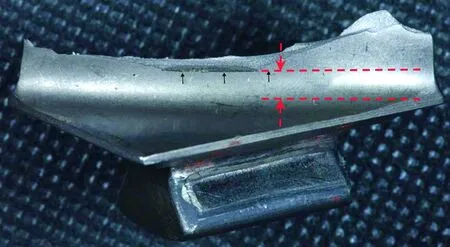

高压压气机第二级转子叶片断裂部位宏观形貌见图1。该断裂位置在叶片根部转接R上方,距下缘板约3 mm处。叶身表面宏观未见异常损伤。

1.2 断口宏观分析

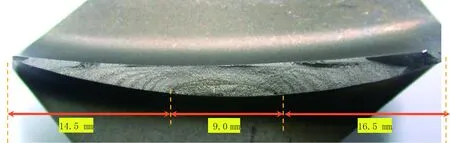

高压压气机第二级转子叶片断口宏观形貌见图2,可见明显的疲劳弧线、疲劳源区、扩展区和瞬断区,表明叶片断裂为疲劳断裂。从疲劳弧线可以判断裂纹起始于叶背中部区域,疲劳起源部位较为平直,宽度约为9 mm。靠近叶片进、排气边的断口粗糙,为瞬断断口,其面积约占叶片断口面积的30%。

图1 故障叶片宏观形貌Fig.1 Appearance of the failed blade

图2 断口宏观形貌Fig.2 Macro-appearance of the fracture surface

从图2可以看出,第一条疲劳弧线较其他疲劳弧线颜色深,痕迹更清晰,该弧线不像其余弧线那么圆滑连续,而是由2条弧线相交形成了一个交汇点,两弧线分别对应2个疲劳源,交汇点下面对应的黑线为断裂台阶。表明疲劳由2个主源区起始,2个裂纹扩展到第一条弧线后汇合成1条裂纹。

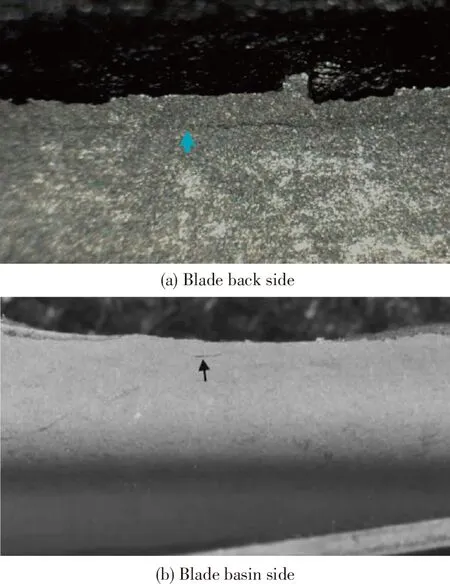

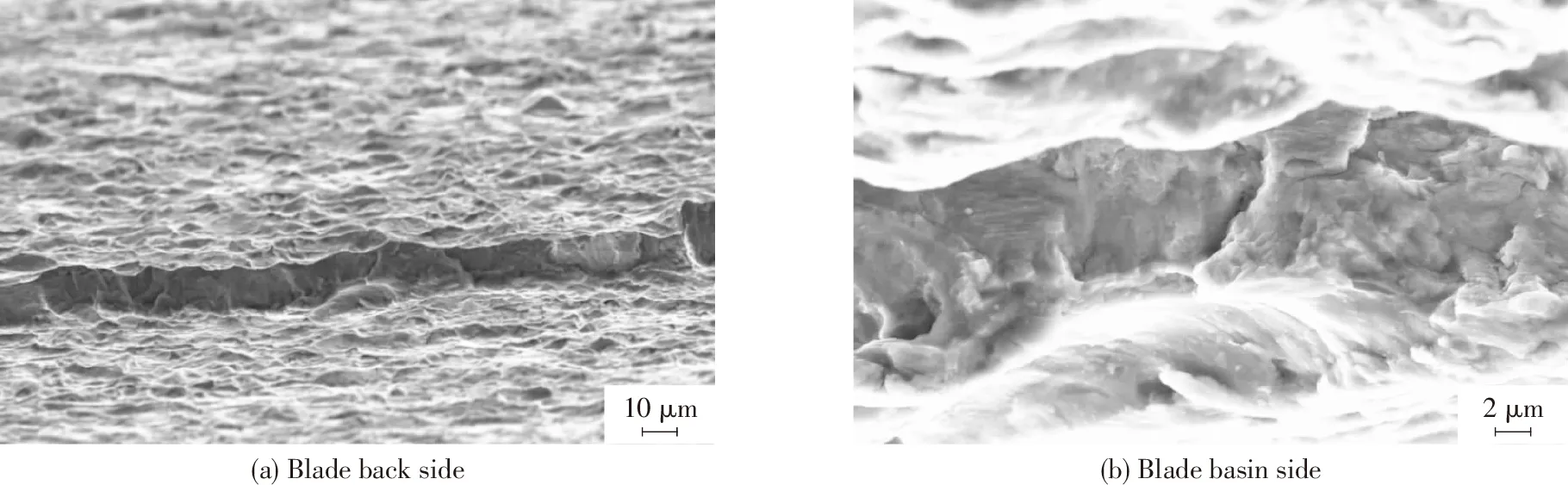

断口附近未见明显塑性变形,但在断口下方叶盆侧及叶背侧2个表面低倍观察均有裂纹。叶背表面主源区下方0.28 mm处有一条明显的平行于断口的抛光痕,在抛光痕上可见裂纹(图3a)。叶盆表面抛光痕不明显,在叶盆中部断口下方约0.5 mm处有一条长约1 mm的裂纹(图3b)。主源区由2条裂纹起始,属于多源疲劳,主源区下面还有平行于断面的裂纹,说明疲劳起始应力较大。

1.3 断口微观分析

在扫描电镜下观察断口,2个疲劳源区形貌见图4a,疲劳条带距源区较近(约10 μm),可见放射棱线从表面起始,说明疲劳起始应力较高,源区未见冶金缺陷。2个疲劳起始区均呈线源特征,其内部还可观察到多个小的疲劳源;进一步放大观察发现断面发生严重碰磨(图4b)。源区除了碰磨特征外,局部还可见疲劳条带特征,疲劳条带间距较小(图4c)。

图3 裂纹形貌Fig.3 Crack morphology

1.4 断口侧表面观察

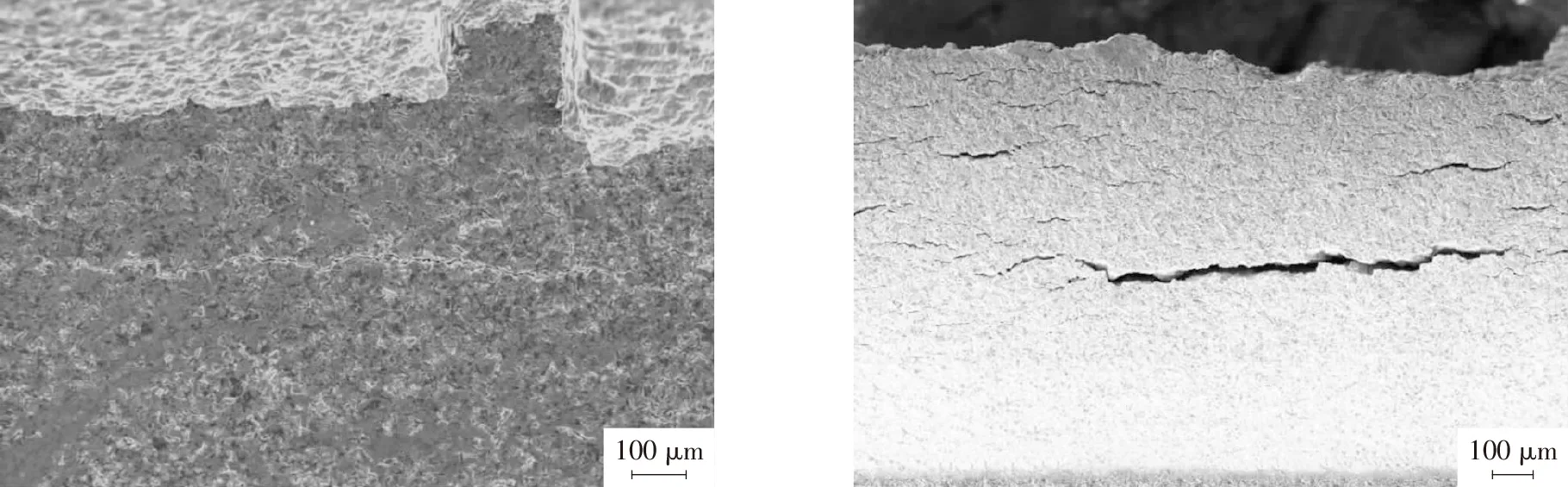

断口源区叶背侧表面形貌见图5a,表面有喷丸痕迹。宏观上2个平直的源区在台阶两侧断口并不共面,二者高度差约100 μm。微观上证明了2个疲劳源是相对独立的2条裂纹。平行于断口的抛光痕上有3段裂纹,与主断口的裂纹一样,放大后观察发现裂纹并不平直,这可能与叶片表面经过喷丸有关;断口源区叶盆侧表面形貌见图5b,表面有喷丸痕迹。在叶盆面中部断口下方发现数量较多的裂纹,最长约1 mm。对其中开口较大的裂纹倒转观察,发现裂纹内有疲劳条带特征,为疲劳开裂(图6)。

断口附近叶背侧和叶盆侧表面裂纹的出现,说明叶根附近受到了较大的张应力作用,这些裂纹应不是叶片正常工作应力产生的。

1.5 叶片材质分析

选取与故障叶片同一加工批次的叶片进行化学成分分析,结果显示叶片化学成分符合标准要求。

图4 断口宏观形貌Fig.4 Micromorphology of the fracture surface

图5 表面裂纹形貌Fig.5 Surface crack morphology

图6 叶盆侧裂纹特征Fig.6 Cracks of the blade basin side

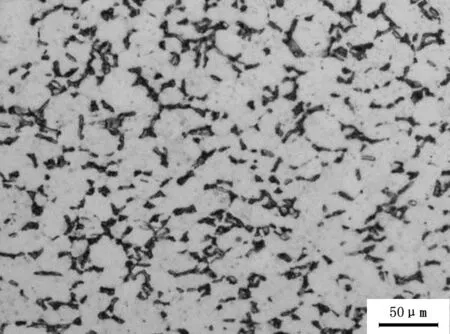

按标准要求,在Y4BB19叶片叶身距叶尖约15 mm处横向切取金相试样,观察叶片金相组织。叶片金相组织,为等轴α+β转组织,未见原始晶界,符合标准规定的要求(图7)。对叶片进行硬度测试,叶片硬度为HB 3.44~3.47,符合标准HB 3.2~3.7要求。

图7 叶片金相组织Fig.7 Microstructure of the failed blade

1.6 叶片加工质量检查

1)叶身型面尺寸检查。

对故障叶片和同批的其他叶片进行型面尺寸检查。由于故障叶片叶身断口以上部分丢失,剩余部分叶身不在控制截面上,故增加叶身根部(高度距缘板3.3 mm)非控制截面型面测量。测量位置距缘板3.1~3.3 mm,将故障叶片型面与其他叶片和理论型面进行对比。

测量故障叶片根部截面型面,与同台发动机另外8片同机加批叶片相比略薄;测量的叶片前后缘存在方头、平头现象。

2)叶身表面加工形貌检查。

分别对故障叶片、14片与故障件同机加批叶片、10片与故障件不同机加批叶片的叶背根部表面进行扫描电镜检查,结果发现:故障叶片断裂部位叶背侧表面加工痕迹最明显,程度最重且位于叶背中部;故障叶片与故障叶片同机加批的14片叶片中,部分叶片局部可见横向加工痕迹,但程度均轻于故障叶片;故障叶片与故障叶片不同机加批的10片中,部分叶片可见横向加工痕迹,但程度均轻于故障叶片。

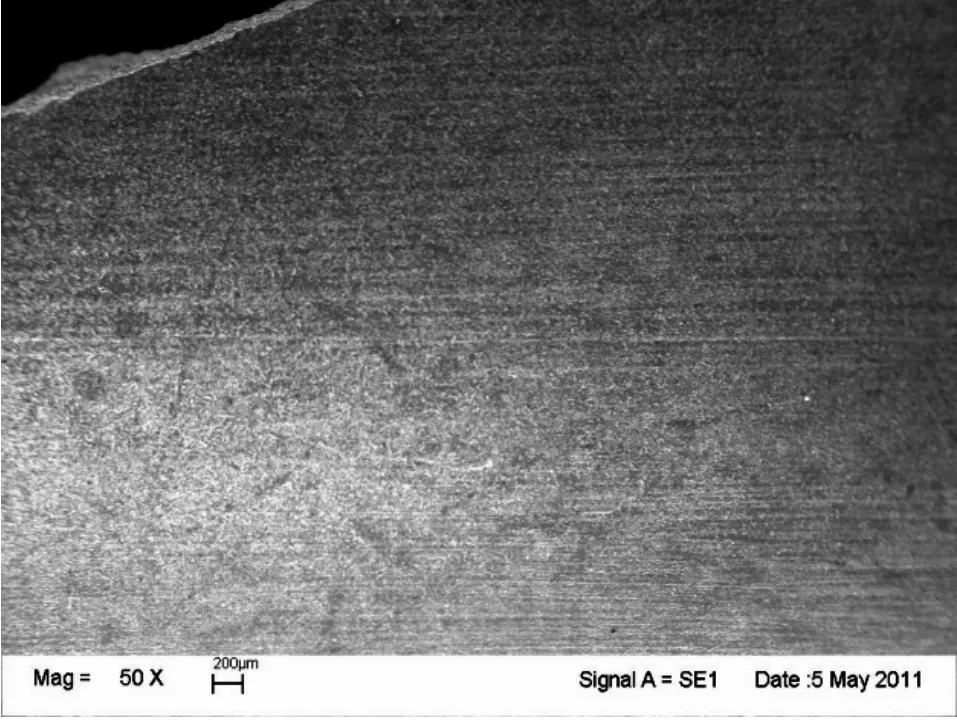

叶片表面的喷丸覆盖率大于100%;个别叶片局部表面可见到抛光痕迹;与其他叶片比较,故障叶片叶背表面抛光痕迹较重(图8)。

图8 故障叶片叶背表面 Fig.8 Back side surface of the failed blade

1.7 表面残余应力测试

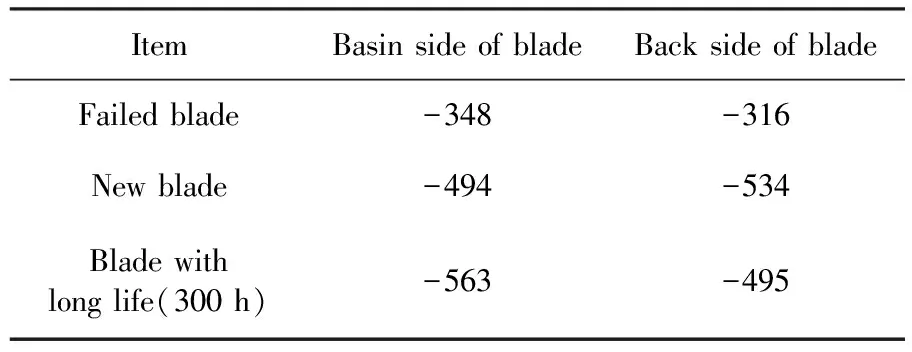

对故障叶片、与故障叶片同锻造批的新叶片以及工作300 h的第二级转子叶片做表面残余应力测试,结果见表1。故障叶片表面残余应力低可能是因为故障后叶片受损伤所致。

表1 叶片表面残余应力结果Table 1 Residual stress testing results of blades MPa

1.8 叶尖打伤分析

从检查二级转子叶片叶尖端面中发现,与故障叶片紧挨的13件叶片的叶尖处存在明显的连续的由叶盆侧弯向叶背侧的弧形凹坑(图9),这些弧形凹坑大小基本相当。从图9可以看出,叶尖部位有明显的故障后非正常摩擦痕迹,凹坑处的叶尖端面由于变形低于叶尖其他部位而没有被摩擦,凹坑端面是在故障发生前就已形成,二级转子叶片叶尖在故障发生前已被打伤。

图9 打伤叶尖放大形貌 Fig.9 Damage appearance of the blade tip

2 分析与讨论

断口的宏观、微观观察表明:叶片为疲劳断裂,疲劳起源于叶背中根部表面;裂纹扩展初期疲劳条带间距细密,说明叶片断口具有高周疲劳特征[9-10]。主源区有2个线源,每个线源内部还有若干个小疲劳源,表明主裂纹为多源疲劳起始。主源区断口附近叶背侧表面上还有一条大致平行于断面的裂纹,说明裂纹疲劳起始应力较大。

主源区断口平直,呈线源特征,但2个线源并不共面,在中间有一个台阶,表明裂纹未在叶背中间先开裂,而在台阶两侧形成了线源,2个线源宏观上与抛光痕迹有一定的对应关系。说明位于叶背中根部的抛光痕对裂纹的起始有一定贡献。形成两个线源是因为叶背经过两个角度抛光,在叶背中间留下没有完全对接的抛光痕所致。

从叶片损伤件检查得知,有14件叶片叶尖都已被打伤,疲劳起始应力较大与叶片的叶尖被打伤有关,但除故障叶片外,其余13件在叶身上都没有发现裂纹,说明叶尖被打伤不是造成疲劳裂纹产生的唯一原因。

叶片经过精锻→铣切→抛光→喷丸→振动光饰工序,表面不应存在抛光痕迹。通过对叶片表面残余应力测试和喷丸覆盖率检查发现,虽然叶片表面覆盖率达到了要求,但仍在一些叶片上看到抛光痕迹,可能是粗抛光痕迹较深,在精抛工序后进行喷丸工序,使用玻璃丸喷丸的叶片表面,弹丸的压痕将比较浅的抛光痕覆盖形成坑状,对于比较深的抛光痕及较小角度的微观区域,弹丸是无法达到的。

由于钛合金零件的疲劳抗力对表面损伤和缺陷具有很大的敏感性,在加工过程中叶身表面残留了抛光痕迹,导致该区域抗疲劳性能下降及应力集中系数增加,使得该部位易萌生疲劳裂纹,在振动载荷的作用下裂纹萌生和扩展。

综上所述,分析认为:故障叶片的叶背处有明显的抛光痕迹,致使叶片的抗疲劳性能下降,再加上叶尖被外来物打伤受到冲击,导致叶片疲劳裂纹的萌生和扩展。

3 结论

1)高压压气机二级转子叶片断裂性质为多源高周疲劳断裂,疲劳起始于叶背中根部表面,起始应力较大。

2)源区未见冶金缺陷,叶片化学成分、金相组织、硬度检查符合标准要求。

3)叶尖被外来物打伤受到冲击是疲劳起始应力大的原因之一。

4)叶片振动应力最大区表面残留有明显的原始机械加工痕迹,是导致叶片萌生疲劳裂纹的主要原因,改善叶身的表面完整性,可有效避免类似故障。