高空模拟试车台抽气系统控制结构优化设计

董满收,刘志友,李心田,唐发朝

(中国航发四川燃气涡轮研究院,四川绵阳621000)

1 引言

高空模拟试车台(简称高空台)气源系统中,抽气总管压力控制系统(简称抽气系统)担负着非常重要的责任。一是为发动机的环境压力建立背压,实现发动机试验高度的模拟;二是其为控制抽气机组工作压比的关键系统。我国某高空台抽气系统使用的模拟控制器为20世纪90年代初设计的,目前系统存在调节时间长、控制精度低、抗干扰能力差等问题,在一定程度上制约了高空台试验包线的扩展,对抽气机组的正常工作产生潜在的威胁。为此,拟通过数字化改造以降低系统惯性,提高响应速度。控制系统的惯性取决于压力容腔体积、阀门公称直径、液压缸动作频率以及控制器响应速度等因素。由于抽气总管的压力容腔(约2000 m3)远大于该高空台其他压力控制系统的,故而对于相同公称直径的调节阀,整个系统的惯性也相应要大很多。因此实现相近的动态控制指标,就必须要求调节阀的动作频率大幅提高。所以在管道容腔、阀门及液压缸已确定情况下,提高系统的响应频率就是要提高电液伺服阀的动作速度。除常规的PID参数修改外,本文提出了高精度位置随动控制和基于压力变化率的前馈控制两种重要算法,并通过这两种算法分别提高压力控制环和阀位控制环的响应频率,从而实现整个系统性能的提升。

2 模/数冷备冗余控制系统

原控制系统以模拟控制器为核心,实现系统中压力闭环的控制;通过电液伺服阀自身的差动调节实现阀位闭环的控制。为安全起见,本次数字化改造保留了该套控制器,并在此基础上增加了数字控制器(PLC)互相作为冷备冗余,可实现数字控制与模拟控制的无扰动切换。数字控制的功能有:压力均值滤波与限幅控制,设定量斜坡输入,系统手/自动切换,压力闭环控制,基于压力变化率的前馈控制,高精度位置随动控制,关键参数故障报警,以及PID快捷设置等。

图1为改造前模拟控制系统的原理框图,可见影响阀门动作速度的因素主要有阀位闭环中电液伺服阀响应速度和压力闭环中控制量调节速度。为此,分别在PLC中设计位置随动控制和前馈控制功能,以分别提高阀位闭环和压力闭环的响应频率。

3 高精度位置随动控制

电液伺服阀的响应速度,除了受供油压力等因素影响外,还取决于伺服阀的控制方式。受模拟控制器只能输出4~20 mA电流的限制,伺服阀的控制方式只能是双线圈差动控制(图2)。控制器输出电流信号至线圈1、2引脚,阀位传感器输出反馈电流至线圈3、4引脚。通过两个线圈上电流产生的磁场强度不同实现输出液压油大小和方向的控制,进而实现阀位调节[1-2]。这种硬件实现的闭环控制存在的最大问题是,阀位闭环中比例系数不可调始终为1。在扰动量较大的工况中,伺服阀的响应速度远远跟不上调节要求。为此,在PLC中增加位置随动控制的功能,就是在硬件条件不变的情况下改变阀位闭环中的比例系数,使伺服阀的响应速度可以动态调节。

3.1 理论依据

设K为比例系数,U为压力闭环的输出控制量,F为阀门开度量。通常,阀位闭环的控制函数为(U-F)。在该数字控制系统中,在控制量U上叠加一个大小为K(U-F)的量,则电液伺服阀控制函数为(1+K)(U-F)。由此可知,控制系统阀位闭环的比例系数由固定的1变为1+K。因此,通过更改内环比例系数K,即可加快阀门的动作速度。控制系统结构经该算法调整后如图3所示。

3.2 静态调试

系统处于压力开环、阀位闭环的条件下,顺序测试了未采用该算法和采用该算法后阀位跟踪控制量的情况。从图4中可看出,在阀门从50.0°关至30.0°的过程中,未采用该算法时(即K值为0)阀门需35.0 s才能到达设定阀位,而采用该算法后(K值为8.0)阀门仅需4.0 s左右即可达到设定阀位。因此该算法可以显著提高阀位跟踪控制量的速度,有效减小系统惯性。

3.3 动态调试

分别在三台抽气机组和五台抽气机组工作的条件下,测试了抽气总管压力稳态控制精度和调节时间,并与未采用该算法的工况进行了对比。

(1)三台抽气机组

表1为分别在使用模拟控制器、采用与未采用高精度位置随动控制算法条件下进行的控制性能参数测试结果。其中,模拟控制的超调量和调节时间因在该工况下抽气总管压力自身无法稳定而未测试;数字控制的超调量值是在设定值从30.0 kPa变化至35.0 kPa的过程中获取的,调节时间是从设定值开始变化至被控压力第一次到达设定值之间的时间。可看出,使用高精度位置随动控制算法最明显的变化是稳态误差变小,调节时间有一定改善。为防止系统出现振荡,最初设定的PID参数明显偏小,因此通过调整PID参数还可在一定程度上缩小调节时间。

表1 三台抽气机组条件下的对比效果Table 1 Performance comparison on the condition of three air exhausters

(2)五台抽气机组

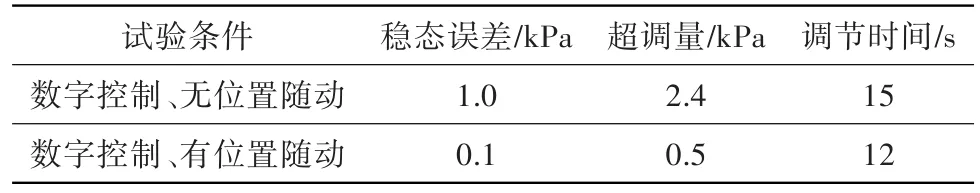

分别在采用与未采用高精度位置随动控制算法条件下,对抽气总管压力控制系统进行了测试,结果见表2。可看出,使用该项功能最明显的变化是稳态误差和超调量均大幅减小,调节时间也有一定改善。从实际的压力控制曲线上看,使用高精度位置随动控制功能后抽气总管压力仅经过1~2个波形的振荡即可稳定,不用该项功能则总管压力平均需经过3~5个波形的振荡才能稳定。

综合来说,使用高精度位置随动控制功能后,在两种主要工况中控制系统的动态性能均有明显提升,表明使用这种算法可以明显提高电液伺服阀的响应频率。

表2 五台抽气机组条件下的对比效果Table 2 Performance comparison on the condition of five air exhausters

4 基于压力变化率的前馈控制

提高压力闭环运算速度除常规的适当提高PID参数外,还可依据系统中干扰量的大小设计前馈控制[3-5]。通常前馈量与干扰量一一对应,但在该系统中作为干扰源的发动机燃气流量不可知,故无法直接根据干扰量计算前馈值。对被控系统进行理论分析发现,可根据压力变化率间接计算出干扰量,并直接叠加在闭环控制量上输出。控制结构如图5所示。

4.1 理论依据

该项功能的主要目的是在大流量干扰情况下提高系统的响应速度。设v为一抽总管容腔体积,m为容腔内气体质量,m′为容腔内变化的流量,p为容腔空气压力,p′为压力变化率(通过数字控制器采集周期及差值计算),Tm为容腔气体温度(在压力变化过程中可视为定量),w为补气阀的空气流量,c为补气阀总流量系数(指流量与阀位的关系系数,因阀前温度、压力均恒为大气条件,阀门始终工作在超临界状态,故该系数可视为定值),S为补气阀流通面积,ΔS为调节阀应该变化的流通面积,则:

上式的含义是为抑制当前管道内压力变化,调节阀应该变化的流通面积可线性转换为阀门控制量增量;公式中的负号表明压力变化方向与阀门开关方向相反。

4.2 静态调试

首先在半物理仿真系统中比较前馈投入和未投入的控制效果。如图6所示,在发动机出现50 kg/s流量变化的工况下,前馈投入时抽气总管压力超调量为5.0 kPa,前馈未投入时抽气总管压力超调量达到8.0 kPa,超调幅度明显偏高。

4.3 动态调试

在五台抽气机组工作条件下,通过发动机的流量瞬变对抽气总管进行压力干扰,测试前馈投入与未投入对压力波动的抑制程度,结果如表3、图7所示。前馈投入后,在发动机状态下拉时,抽气总管压力从35.0 kPa下降至28.4 kPa,调节阀门开度最大开至52.8°;前馈未投入时,抽气总管压力下降至27.2 kPa,调节阀门开度最大仅开至47.4°。可见,由于前馈作用增大了调节阀门的补气力度,从而使得抽气总管压力下跌程度出现一定改善。在调试阶段,从设备安全角度考虑,对前馈所产生的最大量强行限制在一个较小的值,因此前馈本身没有能在最大程度上抵消发动机流量的变化。在使用后期,可适当放开前馈调节程度。

表3 发动机推力瞬变条件下抽气总管压力波动范围Table 3 Fluctuation of exhaust pressure in thrust transient state experiment

5 结束语

经优化改进设计后,在发动机流量变化不剧烈的情况下,抽气总管压力控制系统的稳态控制精度可达到0.3%;在大流量发动机加减速或推力瞬变等工况中,抽气总管压力波动量不大于±8.0 kPa,且经过1~2个振荡周期后趋于稳定。对系统控制结构进行优化后,控制系统可保证抽气机组的工作压比始终在允许范围内,其总体控制性能明显优于原有的模拟控制系统,完全满足稳态控制精度不大于1.0%、动态波动量小于±10.0 kPa的使用要求。