CTDG系列永磁大块干式磁选机磁系构造与优化设计

马 超 田 震 桂致成 申法政 阚延松

(1.中钢集团安徽天源科技股份有限公司;2.沈阳市兴中工矿电子设备厂;3.上海申阜环保科技有限公司)

CTDG系列永磁大块干式磁选机以永磁体作为磁场源,在特定的区域内形成非均匀磁场。这种非均匀磁场对于磁性矿物的驱动会带来与非磁性物料相异的运动趋势,从而获得磁性矿物的分离效果。该磁选机筒体内部固定的磁系可以实现磁性物料在非均匀磁场中的移动,磁性矿物在磁场作用下将受到筒体的承托而聚集在筒体外表面,在摩擦力的作用下,通过筒体转动将吸附于筒壁上的矿物带至卸矿区域脱离。磁性矿物能否获得良好的分离效果,主要取决于磁系的结构特性。由于矿物性质差异较大,磁系结构特性应该与矿石性质匹配才能取得较好的使用效果[2]。本文借助于Maxwell电磁有限元分析软件,主要对CTDG系列永磁大块干式磁选机磁系结构的不同设计方案与相适应的工艺特性进行探索研究,为实际磁路设计提供参考。

1 永磁筒式磁选机磁系结构特性

CTDG系列永磁大块干式磁选机磁系结构为开放型磁系,特点是磁系中的磁极在同一侧做相邻配置,且磁极采用无感应铁介质。磁通通过磁极间的空气隙路更长,磁路的磁阻大,漏磁通多,因而这类磁系的磁场强度相对较低,一般用于分选强磁性矿物。

开放型磁系的磁场分布为非均匀磁场,磁极间的磁力线呈散射状分布,在距离磁系表面一定区域内存在较强的磁场,形成较大的磁力分选区域,比较适用于处理量较大的强磁性矿物的选别。

根据磁场的基本特性可知,开放磁系磁场中任意一点(x,y)的磁场强度为

式中,H0为极面或极隙面上的磁场强度(此时y=0),A/m;c为磁场的非均匀系数,m-1;l为极距,m;x为距磁极对称面的距离(-l/2≤x≤l/2),m;单位质量矿粒上的磁力称为比磁力,以F磁表示,N/kg。

作用在矿物颗粒上的比磁力大小取决于反映矿物磁性的比磁化率x和反映磁场特性的磁力H·gradH。因此分选强磁性矿物时,矿物比磁化率较大,磁场力可相应降低;反之,弱磁性矿物的比磁化率较小,需要采用较大的磁场力,即采用高场强或高梯度来实现[3]。

CTDG系列永磁大块干式磁选机磁极可分为轴向交变和径向交变两种,轴向交变的磁系特点为异性磁极沿轴向分布,径向为同极性。铁磁性矿物被吸附在筒体表面后,随着筒体旋转而移动,但在筒体表面并不翻转,这样可以避免矿物颗粒在翻转的过程中被甩下。但由于在磁场区域内没有翻转过程,因而会夹杂一部分非磁性脉石,影响磁选精矿品位。同时由于吸附过程中没有扰动,精矿回收率较高。

径向交变的磁系特点为异性磁极沿径向分布,径向为异极性,铁磁性矿物被吸附在筒体表面后,随着筒体旋转而移动,在筒体表面沿磁力线进行翻转。在翻转过程中,由于离心力、重力和水冲击力等外力作用,非磁性脉石和部分没有完全解离的连生体会被甩出,不再吸附于筒壁。因而磁选产品的品位通常较高,精矿回收率较低。此种结构是目前应用最广泛的磁系结构,本文主要针对此结构的磁系进行研究。

2 磁滚筒尺寸与磁性材料

2.1 磁滚筒尺寸

磁滚筒长度与磁选机处理量基本上呈线性相关,严格意义上是与磁滚筒内部的磁系轴向长度有关。磁滚筒主要由磁系、筒皮、端盖组成,由于一般筒式磁选机磁系的磁感应强度在轴向上没有变化,因此磁滚筒越长,磁系在轴向上的作用区域就越大,对矿物的磁选能力也增大。磁滚筒的直径与磁选机处理量则呈非线性相关关系,主要是由于筒体直径增大后,内部磁系尺寸随之增大。主要是在径向上对处理量有影响,也即受磁场深度的影响。磁场深度主要由磁系的厚度、材质和结构决定,同类型磁系在只增加厚度的情况下,很难获得与厚度、尺寸线性相关的磁场深度变化量[4]。

2.2 磁性材料

目前磁选机磁系主要采用铁氧体和钕铁硼这两种磁性材料作为磁源,铁氧体材料价格较低,而钕铁硼材料中稀土含量较多,价格较高。一般情况下筒表平均磁感应强度较低时,全部采用铁氧体制造磁系,并可通过增加钕铁硼材料的用量来提高磁场性能。由于铁氧体和钕铁硼的材料价格差距较大,因此在磁系设计时也要充分考虑制造成本,在磁系结构上进行优化。

3 磁极极距对磁场特性的影响

磁极极距是磁选机磁系中各磁极间的距离,相同尺寸磁极在不同极距下,磁感应强度曲线在深度方向上不同。极距越小,筒表磁感应强度曲线峰值越高,但作用深度越浅;反之磁感应强度峰值较低,但作用深度较大。

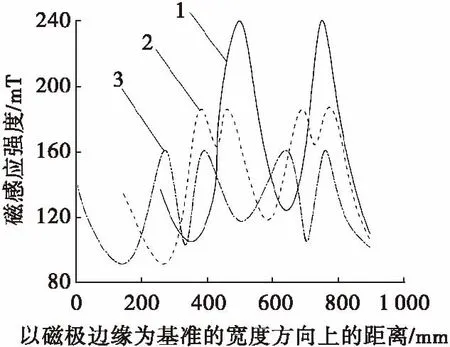

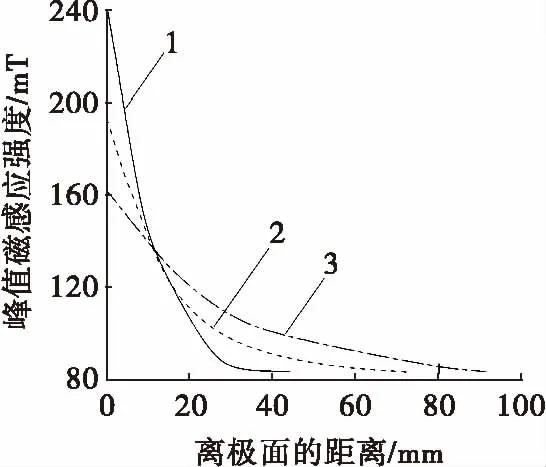

假定有两个平面磁系,磁极表面中心处的磁场强度H=80 kA/m,极面宽150 mm,在极距0,60,120 mm时分别在距离磁极表面6 mm处测定磁感应强度曲线,见图1,磁感应强度峰值与距离磁极表面距离的关系见图2。

图1 磁极极距变化对磁感应强度的影响1—极距0 mm;2—极距60 mm;3—极距120 mm

图2 磁感应强度与磁极表面距离关系曲线1—极距0 mm;2—极距60 mm;3—极距120 mm

由图1、图2 可知,在距离磁极表面60 mm处,磁极极距越大,磁感应强度峰值越小;离开极面距离的方向上,磁极极距越大,磁感应强度峰值衰减越小。

筒式磁选机磁系属开放式磁系,磁极极距直接决定了分选矿石的粒度和层厚。矿石层厚较小时,矿粒靠近磁系表面移动,可以采用较小极距的磁系;当矿石层厚较大时,可以采用大极距的磁系,从而保证待分选矿石都处于有效磁场区域中。当磁系最大角度即有效分选区长度相同时,极距越小,磁极极数越多,磁链(被吸附矿石)的翻转次数增加,有利于提高磁精矿质量。但由于增加了翻转次数,可能会造成部分矿石连生体被抛离进入尾矿,造成尾矿磁性铁含量升高[1]。

因此,磁精矿回收率和品位是相互矛盾的,提高产品质量的同时往往会降低回收率;反之,提高磁精矿回收率则往往会降低产品质量。因此在设计时,如何取得两项指标的平衡点是磁系设计工作中的一项重要任务。

4 磁系优化设计实践

4.1 粗粒磁选机磁系优化

为进一步节能减排,选矿厂通常对铁矿采场原矿粗碎后的大块矿石在入磨前进行干式就地抛尾,以减轻运输系统压力和后续工艺处理负荷,同时降低大量细粒尾矿的处理成本和尾矿堆积对环境造成的不利影响。

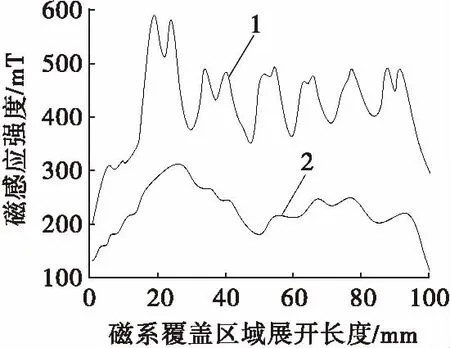

辽宁某矿业公司选矿厂原矿铁品位偏低,主要铁矿物为磁铁矿。为降低选矿生产成本,解决大量低品位矿石造成的选矿指标不良问题,在磨选系统前进行干式抛尾,以抛除脉石和合格的低品位矿石。原矿粗破后,最大粒度可达350 mm,大部分粒度集中在30~200 mm。粗粒矿石受自身重量和运动惯性的影响,需要在输送带头轮末端施加足以改变其抛物线轨迹的磁场强度才能有效回收磁性铁含量较高的矿粒。

目前现场已有1台CTDG1416大块干式磁选机进行抛尾作业,但生产指标经常出现尾矿磁性铁含量过高、精矿回收率偏低的问题,造成资源浪费,从源头上影响最终铁精矿产量,因此需对该设备进行改造。

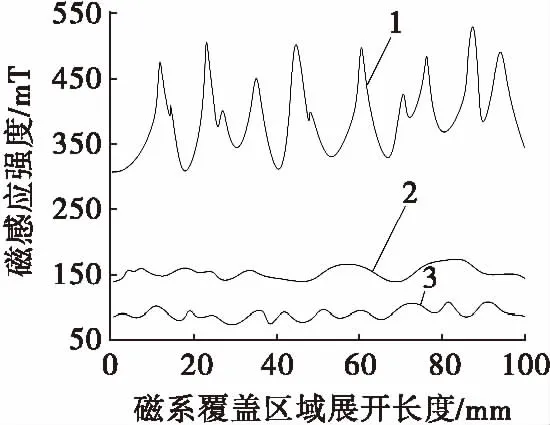

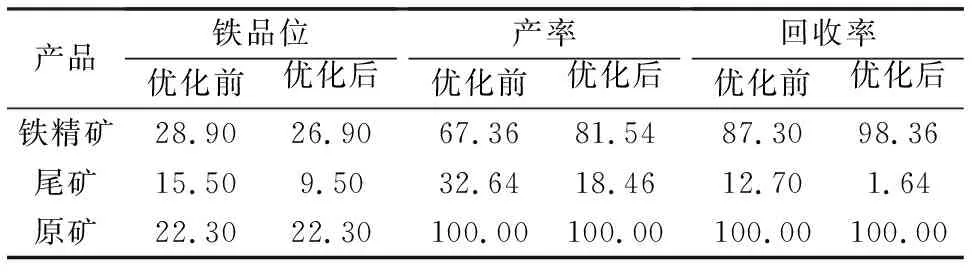

对CTDG1416大块干式磁选机现有磁系进行分析,距离筒表不同距离处的磁感应强度见图3。

图3 距筒表不同距离处的磁感应强度1—筒表磁感应强度;2—距离筒表70 mm处磁感应强度; 3—距离筒表100 mm处磁感应强度

从图3可以看出,磁选机筒表平均磁感应强度达到400 mT时,距离筒体表面70 mm处的平均磁感应强度仅130 mT,距离筒表100 mm处的平均磁感应强度仅约90 mT。该磁选机磁系特点是筒表磁感应强度较高,但是在垂直筒表的深度方向上衰减较快,导致使用中遇到粗粒矿石或矿石层厚较大的情况时,无法完全覆盖筒表矿石,造成一部分铁矿石在较弱的磁场中被抛离。因此在最大粒度300 mm矿石的干选工艺中生产指标较差,回收率较低。

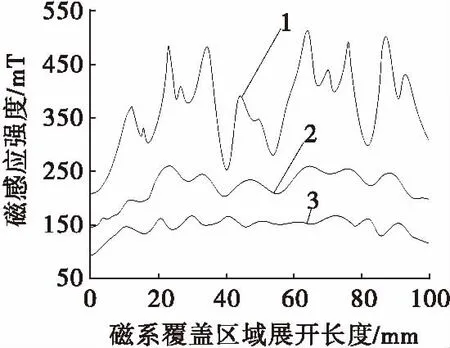

从提高磁场作用深度角度出发对磁系进行优化设计,使筒体表面平均磁感应强度达到400 mT时,在距离筒表70 mm处的平均磁感应强度达到220 mT,距离筒表100 mm处达到160 mT。改造后,该磁选机磁系的磁感应强度在深度方向上的衰减较低,可以产生足够大的有效磁场范围,从而适应粗粒矿石和较厚的矿石层。距筒表不同距离处的磁感应强度见图4,磁系优化前后生产指标见表1。

图4 距筒表不同距离处的磁感应强度1—筒表磁感应强度;2—距离筒表70 mm处磁感应强度; 3—距离筒表100 mm处磁感应强度表1 磁系优化前后铁精矿生产指标%

从表1可看出,磁系优化后,在铁精矿品位相差不大的情况下,产率大幅提升,尾矿铁品位明显下降,降低了铁的损失。

4.2 细粒磁选机磁系优化

采用干式磁选预先富集细粒铁矿(-10 mm)铁品位,可用于缺水地区的铁矿选矿,同时避免选矿过程中对水的依赖,降低后段球磨能耗,减少细粒尾矿产率,实际生产应用中也可以采用全流程干式磁选。

随着目前环保整治力度的加大,采石场产量大幅缩减,建筑企业开始从铁矿企业大量采购-10 mm的细碎尾矿作为建材骨料使用,使得干选尾矿具有价值优势。出于经济效益考虑,选矿厂在处理细粒铁矿时,重点考虑提高细碎精矿产品品位,从而降低铁精矿生产成本。

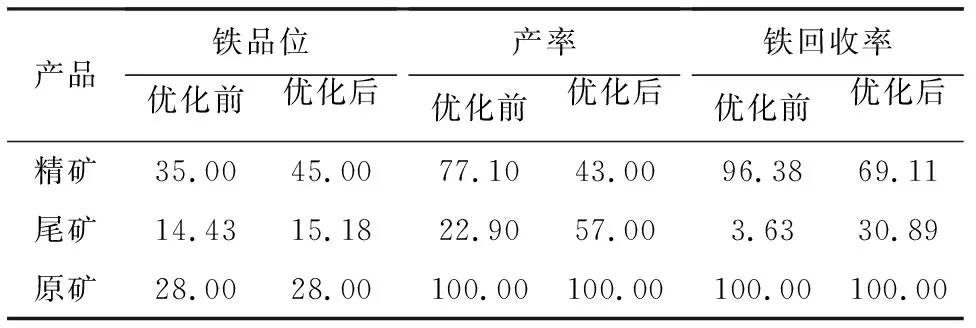

安徽某矿业公司选矿厂因建筑骨料销售业务量增大,需要调整干选工艺。通过增大细碎尾矿产率、提高干选品位来降低后段入磨矿石量,减少磨矿能耗,降低生产总能耗,获得更多的细尾矿作为建筑骨料出售。从经济方面考虑,该方案的实施可提高选矿厂的整体效益。

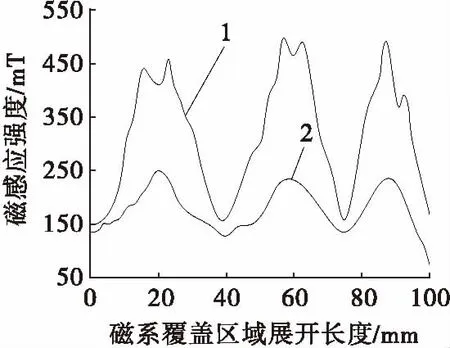

该选矿厂现有干式磁选机生产指标中,精矿回收率较高,为实现技改方案,需要对原干选机磁系进行优化改造。现有磁系在距筒表不同距离处的平均磁感应强度见图5。

图5 现有磁系在距筒表不同距离处的磁感应强度1—筒表磁感应强度;2—距离筒表50 mm处磁感应强度

由图5可知,现有干式磁选机筒表平均磁感应强度300 mT,峰值450 mT,有3个磁极,矿石翻转次数较少,作用深度较深,保证了较高的磁性铁回收率,也造成了大量的连生体进入精矿,影响铁精矿品位。

为满足工艺变更需求,根据磁系优化设计方案制造了1台同尺寸的干选机用于现场生产。首先考虑提高干选铁精矿品位,可降低铁精矿回收率,增加细碎尾矿产品产率。因此需要增加矿石在筒体表面的翻转次数,也即增加磁极数量。优化设计后的磁系距筒表不同距离处的平均磁感应强度见图6。

图6表明,优化后干式磁选机磁系增加到7个,筒体表面平均磁感应强度达到400 mT,平均峰值为500 mT。应用后,实际生产指标与原生产指标对比见表2。

由表2可看出,磁系优化后,干式磁选机精矿铁品位提高了 10.00个百分点,尾矿产率提高了 34.10个百分点,满足工艺改造的要求,带来了较好的经济效益。

图6 磁系优化后,距筒表不同距离处的磁感应强度1—筒表磁感应强度;2—距离筒表50 mm处磁感应强度

表2 磁系优化前后生产指标对比 %

5 结 语

干式磁选机筒表磁感应强度并不能真实反映磁选机实际使用性能。磁选机磁系设计需要与磁选工艺需求相结合,以工艺诉求来引导磁系设计方向,对设备与工艺匹配度要求较高。

对粗粒矿石,如果要提高磁选精矿回收率,磁场作用深度是磁系设计中较为重要的影响因素,需要采用作用深度大、磁感应强度梯度低的磁系结构;对于需要提高磁选精矿铁品位、降低精矿回收率的磁选工艺,在磁系设计中应重点关注磁铁矿在磁场作用下的运动状态,即提高单位区域内外力作用导致的加速度矢量变化和位移量,尽可能提高细碎尾矿产率,改善选矿厂整体经济效益。