回采巷道松软破碎围岩支护技术的探讨

闫二宝

(西山煤电集团有限责任公司马兰矿, 山西 交城 030200)

1 矿井概况

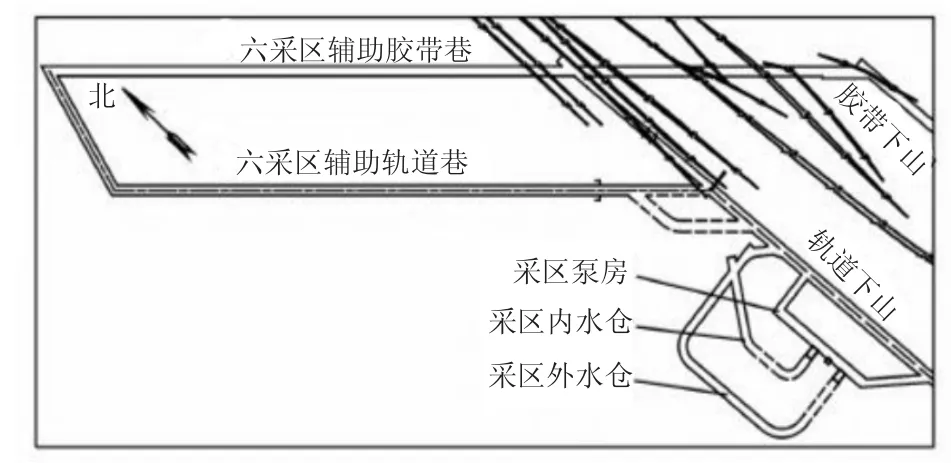

马兰矿位于山西省古交市西南15 km,矿区南北长约5.9 km,东西宽约6.3 km,矿井面积约32.8 km2,矿井设计生产能力400万t。六采区位于马兰矿井北部西翼,设计长度320 m,轨道巷深度650 m,巷道断面设计为梯形,尺寸4.0 m×2.6 m,巷道掘进沿8号煤层开采,煤层平均倾角18°,煤层平均厚度2.8 m。巷道所过区域,部分区段8号直接顶为复合泥岩,节理裂隙发育,厚度1.2 m左右,同上部砂质泥岩间存在夹煤线。巷道埋深较大,掘进作业时围岩应力较大,易发生顶板垮落与巷道变形现象,威胁作业安全。随着矿井开采深度的增加,巷道围岩压力的逐步增强,矿井回采面临大围压环境,使得深部井下巷道在掘进过程中存在围岩松散破碎、巷道易变形失稳的特点,影响矿井的安全高效生产[1-2]。图1为马兰矿六采区巷道布设示意图。

图1 马兰矿六采区巷道平面布设图

2 支护难度分析

2.1 巷道掘进支护

马兰矿六采区轨道巷割煤掘进采用综掘机施工,一掘一支,单个循环进刀两次,进尺总长度1 600 mm。现场实践表明,自开口处起巷道压力显现十分强烈,顶板易发生离层跨落现象,伪顶总厚达900 mm,进行综掘作业易导致岩块掉落,诱发巷道顶板的高低不平,同时两帮煤壁松软,易片帮,使得巷道成型效率低、进尺速度慢。

2.2 巷道临时支护

矿井以往浅层巷道掘进临时支护多选用轻型单体液压支柱,但在深部巷道掘进中,受到松软破碎顶板的影响,掘进单次循环结束后,围岩受力环境的改变使得临时支护的顶板跨落可能性大幅增加,不仅影响施工进度而且威胁生产安全[3]。

2.3 巷道永久支护

由于轨道巷顶板为泥岩,围岩稳定性不足且伪顶厚度较大,易在短时间内发生脱落,采用托伪顶的支护方式,多次出现永久支护未完成,便发生伪顶脱落的事故。此外,已进行永久支护的巷道存在顶板离层、底鼓与两帮移进现象,有必要进行加强支护与二次支护。

根据马兰矿的实际地质情况和开采条件,综合考虑采取“短掘短支+超前支护+永久支护优化设计”的联合支护技术方案。

3 支护方式选择

3.1 短掘短支

根据马兰矿深部开采巷道顶板松软破碎易发生离层的情况和生产技术要求,巷道掘进作业采用“三一重工”生产的EBZ-132悬臂式掘进机,实行短掘短支作业方式,将单次循环进尺长度由原来的1 800 mm降低为900 mm,割煤时两帮煤壁厚度应保留在300 mm左右,为避免发生超挖现象刷帮作业应使用人工风镐进行,使用胶带运输机完成原煤运输,使巷道一次成型[4]。

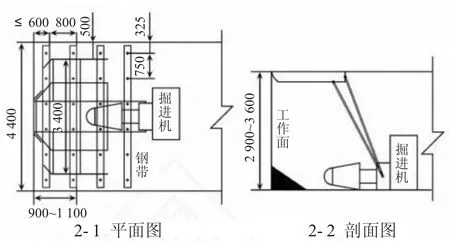

3.2 超前支护

由于传统的超前支护施工作业的控顶距离过大,存在临时支护跟进不足的问题,对临时支护工艺进行优化改进,采用掘进机进行机载超前支护工艺,具体工艺步骤如下:

1)在掘进机截割部布设主架与顶梁架,两者借助液压传动手柄进行操控。临时支护作业时操作阀调至支护位置并开启泵站进行供油。同时支护所用钢带和网片以巷道中线为基准按照设计间排距进行找正并布设在顶梁架上,通过磁铁装置进行固定。掘进机操作人员向前推移临时支护装置控制手柄,待主架与顶梁架平稳打开后,依据顶板具体方位角,展开至所需角度,并提升主架进行固定。

2)临时支架提升时控制手柄,确保顶梁架升至顶板时两者中线基本重合,随后将钢带与网片压紧至顶板。同时,控制护帮板操作手柄,将护帮板贴合巷道迎头煤壁[5]。最后,进行顶板锚杆施工,锚杆布设完毕后,先下降主架至底部,再合起主架与顶梁架,至全部收回掘进机为止后将操作阀调至掘进机位置,进行掘进机的正常作业,并进行下一循环操作。超前支护布设如图2所示。

图2 机载超前支护示意图(mm)

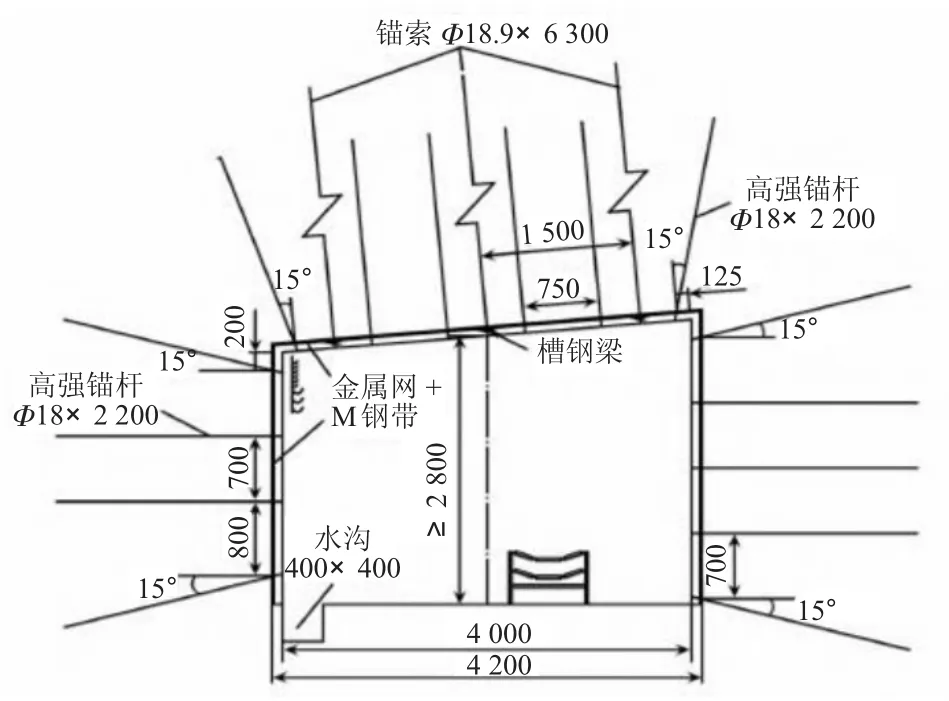

3.3 支护参数设计

以软岩工程力学理论为基础,结合六采区施工现场实测,鉴于掘进施工巷道的围岩属于复合型软岩,采取锚网带联合支护、锚网索加强支护的方式,回采巷道支护断面结构如图3所示。回采巷道顶板和两帮采用“高强锚杆+金属网+m钢带”的联合支护发生。巷道顶板支护锚杆选用长2 200 mm,Φ20 mm的左旋螺纹钢锚杆,布设间排距为800 mm×750 mm,金属网尺寸为2 200 mm×1 000 mm,网格尺寸为70 mm×70 mm;钢带长4 000 mm。每根顶板锚杆适用两支树脂锚固剂进行锚固。巷道两帮支护选用锚杆为长2 200 mm、Φ20 mm的左旋螺纹钢锚杆,布设间排距800mm×800mm,其他布设同顶板支护相同[6]。

针对顶板与两帮的锚索加强支护,其中顶板以中心线为基准布设三排锚索梁进行加固,锚索梁适用18号槽钢制作,长3 000 mm,孔间距1 300 mm,采取一梁三索的形式,所用锚索长6 300 mm、Φ18.9 mm,布设间排距为1 500 mm×1 300 mm,单根锚索通过四支树脂锚固剂进行加固。巷道两帮分别布设一排锚索梁进行加固,布设排距800 mm,采用“一梁三索”联合支护方式。

图3 巷道支护断面示意图(mm)

4 巷道支护效果监测与分析

采用短掘短支工艺后,巷道整体施工质量获得显著提升,掘进作业时片帮漏顶现象大幅减少,巷道整体成型效果显著。选用机载临时支护的形式,为临时支护提供了有效的主动支撑力,煤后迎头顶板得到及时控制,能够显著提升围岩稳定性,规避了以往临时支护常发的顶板冒顶与离层现象。

采用联合支护方案和施工工艺,为验证巷道支护效果,对回采巷道围岩变形进行监测,回采巷道围岩位移-时间关系曲线图如图4所示。分别布设3个监测站,整个监测时长为24 d。对监测数据分析可以看出,受采动影响围岩相对位移量有所增加,但小于未加固支护时围岩变形量,变形速率也明显缩小。巷道顶板离层最大值为31 mm,离层速度最大值为7 mm/d,3个监测站最大累积移进量为106 mm,随后逐渐减小,后6 d后巷道围岩变形量趋于稳定。可见采用联合支护方式可有效控制巷道围岩变形,取得良好的支护效果。

图4 联合支护后巷道围岩位移-时间关系曲线图

5 结论

1)马兰矿结合矿井的实际地质情况采用短掘短支工艺后,有效提升巷道的整体施工质量,降低掘进作业时的片帮现象发生概率;

2)巷道支护采用“短掘短支+机载临时支护+永久支护优化”的联合支护方式,解决松散破碎巷道支护难题,针对巷道永久支护的矿压监测数据进行分析来看,联合支护方式有效控制受采掘影响的围岩变形破坏,表现出良好的支护效果,保证了矿井的安全高效生产。