ZFSB4000/17/18型放顶煤液压支架结构改造及参数确定

王 强

(汾西矿业集团生活服务公司灵石管理中心, 山西 晋中 031300)

引言

通过对要进行矿井生产能力提升的煤矿实地考察,结合矿井巷道开拓实际情况和煤层倾角及顶地板的状况,在保证液压支架支护强度的安全可靠性要求的同时,可以在原有放顶煤液压支架的结构上进行适当改型,使支架轻型化,以符合该煤矿的实际使用性能[1-5]。

1 放顶煤液压支架的改造方案确定

改造支架结构的方案拟定有两种方法:第一套,将放顶煤尾梁和掩护梁设计为一个整体构件(如图1-1)。第二套,将顶梁和掩护梁设计为一个整体构件(如图 1-2)。

第一套方案中放煤尾梁和掩护梁为整体构件与顶梁铰接时,摆动机构所使用的尾梁千斤顶一端若与普通底板铰接时,尾梁千斤顶的设计不在国家标准系列以内,必须专门设计使用。或者要改变底座的结构以适应尾梁千斤顶的选择在国家标准系列之内。改造难度大,工期相对较长,费用高[3]。而采用第二套方案可以使用国家标准系列以内的千斤顶,制造程序简化,成本投入较低,因此决定采用第2套方案对支架进行改造。

根据改造方案和实际现场情况将改造的具体内容确定如下:

1)顶梁设计成分体组合式,分体运输以适应巷道断面和运输能力的大小;

图1 液压支架结构示意图

2)将原有的顶梁和掩护梁做成整体顶梁,取消掩护梁结构,简化支架结构;

3)在水平和缓倾斜煤层中,以直线型伸缩箱结构代替反四杆机构,维持支架的稳定性的同时降低了金属耗材,减轻了设备整体重量;

4)设置尾梁摆动式放煤机构,可以自由调节放煤量,有利于顶煤的冒落,放煤效率高。

2 改型后放顶煤液压支架结构

根据改造方案的具体内容对液压支架进行了结构改造设计,改型后的液压支架设计图如图2所示。

图2 液压支架设计图(单位:mm)

该设计放顶煤液压支架主要由金属结构件、液压元件两大部分组成。

2.1 顶梁

该设计液压支架顶梁采用钢板拼焊箱形变断面结构。顶梁一侧设置有6对耳子与连接箱铰接,两侧都设置有四侧护板。

2.2 尾梁

尾梁前部与顶梁铰接,中部与尾梁连杆相连,尾梁连杆与底座连接,这样就构成一个整体,尾梁是支架的主要连接和掩护部件。

2.3 底座

底座的结构形式设计为分体式。本支架底座为组合式结构,四条主筋形成左右四根立柱安装空间,底座前端通过前连杆连接、中部通过后连杆连接,这种组合式结构使底座对不平整底板具有很好的适应性。

2.4 防护装置

本支架为了降低重量、并且力求结构简单,所以没有设置可调活动侧护板,但是为了防止架间漏矸,也在顶梁与尾梁两侧设有固定侧护板(俗称死侧护板)。为了顺利移架,架间留有100 mm的间隙。如果顶板较破碎的话,难免会有矸石从架间漏下。所以此支架比较适合于中等稳定顶板的工作面。

3 参数确定

以某矿工作面地质条件为例:煤厚度、层位稳定,属全区可采。通过对煤矿进行实地考察,研究方案可采煤层的可采厚度3.83~8.12 m,平均厚6.56 m,不含夹矸,结构简单,为一全区可采的稳定煤层。

煤层顶板及底板以粉砂岩和细砂岩为主,结构简单、较稳定,抚压强度较低,遇水变软。其中细砂岩的抗压强度 106~146 MPa,抗拉强度 5.6~18.0 MPa,抗剪强度17.8~54.5 MPa。粉砂岩的抗压强度37~56 MPa,抗拉强度 1.4~2.5 MPa,抗剪强度 7.0~11.7 MPa。

本机设计的技术参数为:适应煤层倾角为0°~15°的采煤工作面,煤的普氏硬度(平均)f=2.2。采煤高度为1.7~2.2 m,放顶煤高度要符合《煤矿安全规程》规定,综放工作面应符合采放比不大于1∶3的要求。

3.1 支架的最大高度和最小高度的选择

液压支架的高度是指其在支撑方向上的垂直高度。

设计方案的煤层开采高度为1.7~2.2 m。

1)最小高度Hmin(立柱完全缩回后的垂直高度):

式中:Mmin为煤层最小开采高度,取1 640 mm(煤层平均厚度6.56 m,采放比最大为1∶3);s为液压支架后排立柱处顶板的下沉量,取100 mm;g为浮煤、浮矸厚度,取50 mm;e为移架时液压支架的最小回缩量,取0。将数值代入公式得Hmin=1 490 mm。

2)最大高度Hmax(立柱完全伸出后支架的垂直高度):

式中:200~300为破碎顶煤破碎膨胀产生的尺寸,此处取200 mm;Mmax为煤层最大开采高度,取2 700 mm(煤层最大厚度8.12 m,采放比最为1∶2)。数值代入公式得Hmax=2 500 mm。

支架的最大和最小高度应符合《液压支架型式与参数》(MT/T 169—1996)规定,则选择设计方案液压支架最大高度为2 500 mm,支架的最小高度为1 500 mm。

3.2 支护强度q

支护强度是指液压支架单位支护面积上的支撑力,根据岩重法理论确定:

式中:q为支护强度,MPa;N为作用于支架上的顶板岩石厚度系数,取5~8;h为煤层的截割高度,取2.2m;ρ为顶板岩石的密度,取2.5×103kg/m3。

将数值代入公式得q=0.27~0.43 MPa。

考虑液压支架的安全使用性,取安全系数为1.2,则液压支架支护强度 q=(0.27~0.43)×1.2=(0.325~0.516)MPa。

3.3 液压支架工作阻力

选择液压支架时必须根据矿山地质条件和矿山压力大小来决定工作阻力值。可用统计类比法确定液压支架工作阻力。

1)支架最大载荷的确定

式中:依据《煤矿安全规程》规定,综放工作面应符合采放比为1∶3的要求。H为采煤机割煤高度,取2.2 m;f为煤层硬度系数,取2.2;Md为放顶煤厚度,取6.6 m。将数值代入公式得Fmax=2 012.64 kN。

2)支架工作阻力的确定

考虑一定的安全系数,得出工作面液压支架所需设计工作阻力:

式中:K为安全系数,取1.2。将数值代入公式得Fz=2 415.268 kN。

在理论计算支架工作阻力基础上,依据《液压支架型式与参数》(MT/T 169—1996),立柱工作阻力总值应符合规定。

设计方案选用立柱工作阻力总值为2 800 kN的液压支架是合适的。

3.4 初撑力

初撑力的大小取决于泵站的额定压力、立柱缸体内径以及立柱数目。

根据《液压支架立柱、千斤顶内径及活塞杆外径系列》(MT/T 94—1996),立柱内径选择按照表1进行。

表1 单伸缩立柱公称承载力与内径匹配关系

该液压支架为放顶煤液压支架,一般采用四柱支撑,立柱选用单伸缩式,每一立柱的工作阻力为700 kN,与之相匹配的立柱内径为Φ160 mm,立柱活塞杆外径为Φ150 mm。

1)每根立柱的初撑力

式中:D为每根立柱的缸体内径,取160 mm;Pb为泵站的额定压力,取31.5 MPa。将数值代入公式得fc=633 024 N=633 kN。

2)每架支架的初撑力

式中:n为每架支架的立柱数量,取4;η为支架的支撑效率,取1。将数值代入公式得Fc=2 532 kN。

3.5 支架中心距、宽度、梁端距和顶梁的选择

1)支架中心距a。支架中心距应符合《液压支架型式与参数》(MT/T 169—1996)规定:选取液压支架中心距为1 500 m。

2)支架宽度B

式中:a支架中心距,取1 500 mm;b为支架间距,取100 mm。将数值代入公式得B=1 400 mm。

3)梁端距d。依据《液压支架设计规范》(MT/T 556—1996)规定,薄煤层支架梁端距应取200~350 mm。

4)顶梁。减少顶梁长度,有利于减小控顶面积,增大支护强度,减少顶板反复支护次数,保持支架结构紧凑,减轻重量。该设计方案支架顶梁长度为3 970 mm。

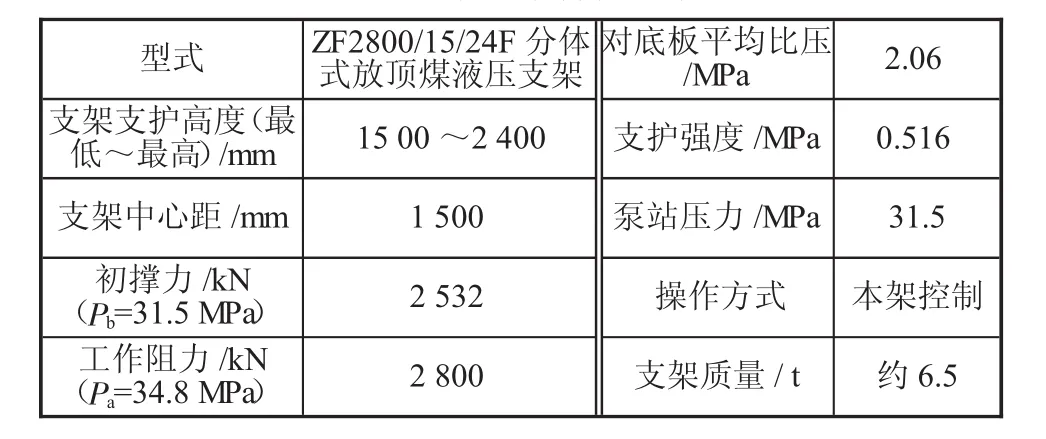

4 液压支架技术参数(见表2)

5 结论

表2 支架技术特征参数表

本机设计不但能解决中小型煤矿的采煤机械化和提高支护可靠性,而且改变了以往放顶煤液压支架购买价格高的特点,最大范围内推广机械化采煤工艺,而且填补了国内组合式直线型放顶煤液压支架研制的空白,本机主要优点有以下几方面:

1)价格低廉,购机成本大概在10万元左右;以往放顶煤液压支架大概在20万元以上。设备重量减轻,大约6.5 t左右,而原有液压支架大概12 t重。

2)本机各部件的安装均采用销轴便捷安装,安装技术掌握容易,可用于与采煤机配套使用的综采、综放工作面,也可用于炮采工作面。

3)不受煤矿巷道断面的限制,可分体运输,下井入工作面进行组装,满足了中小型煤矿的开采需要。