超声强化Fe-AC催化H2O2降解罗丹明B

杨 硕, 张米雪, 李 粲, 姚真真, 周路路, 王 艳

(安徽科技学院 资源与环境学院,安徽 凤阳 233100)

据统计我国染料年产量大约有75.6万吨,占世界年产量60%,居世界染料产量首位[1]。染料废水具有色度高,有机成分复杂且含量高,可生化性差等特点[2],而利用微生物降解法,絮凝沉降法,吸附法,曝气法等[3-6]传统的水处理技术都很难取得成效。

非均相Fenton技术具有操作简易,反应条件温和,无二次污染等特点[7]。但是,由于非均相Fenton反应过程中,催化剂活性部位容易被有机物占领而失活[8]。超声波可以通过空穴活化效应使H2O2和水分子裂解生成羟基自由基(·OH),提高H2O2的利用率[9];当染料分子进入空穴气泡,气泡破裂时产生的高温高压可以使染料分子产生裂解,使化学键产生断裂[10];在反应过程中,超声波在介质中传播,促使水分子发生震动,清洗催化剂表面[11]。

本文以罗丹明B为研究对象,模拟染料废水,探究了超声波强化非均相Fenton氧化法处理罗丹明B废水,为US/Fe-AC/H2O2联合氧化法处理染料废水提供技术参考。

1 材料与方法

1.1 供试材料

30%过氧化氢,罗丹明B,盐酸,氢氧化钠,氯化铁等购于上海国药集团化学试剂有限公司,分析纯;活性炭(60~80目)购于天津市永大化学试剂有限公司。

仪器:梅特勒-pH计(Mettler Toledo FE20 pH-meter);紫外可见光分光光度计(1750,SHIMADEZU);马弗炉(YB-1800A,洛阳高新开发区亚博窑炉厂);磁力搅拌器(MYP11-2,上海梅颖浦仪器仪表制造有限公司);超声波清洗机(SB-120DT,宁波新芝生物科技股份有限公司)。

1.2 试验方法

1.2.1 催化剂的制备 取5.0 g活性炭置于烧杯中,向其中加入浓度为0.05 mol/L的FeCl3溶液,搅拌均匀后,逐渐滴加0.5 mol/L的氨水溶液,使混合液的pH至9~10,再将混合液置于60 ℃的水浴锅中加热24 h,然后将混合液过滤,并将过滤后得固体用蒸馏水冲洗多次,直至滤液呈中性,最后将过滤后的固体在60 ℃烘箱中烘干,即得催化剂Fe-AC。

1.2.2 催化降解试验 将染料浓度为0.1 mmol/L的罗丹明B废水200 mL置于500 mL的烧杯中,加入一定量的催化剂,并用盐酸和NaOH溶液调节溶液的初始pH至预先设定值,再将准备好的溶液置于机械搅拌器上并将转速调至150 rpm,打开超声波清洗槽,再加入适量双氧水后开始计时。反应60 min,并在设定的0、10、20、30、40、50和60 min间隔时间点取样,用0.45 μm一次性水性滤膜过滤,再用分光光度计在λmax=554 nm处测其吸光度。

2 结果与分析

2.1 催化剂(Fe-AC)的表征

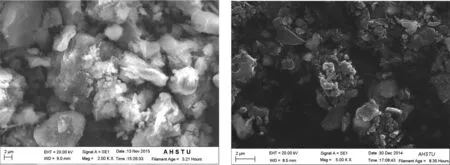

图1a为未处理活性炭的SEM图,图1b为催化剂载铁活性炭(Fe-AC)的SEM图,通过对比图1a和图1b可以看出,Fe-AC中的活性炭表面负载有大大小小的颗粒物,说明共沉淀法可以成功的将Fe负载于活性炭表面。

图1 活性炭(a)和载铁活性炭(b)的SEM

2.2 不同反应条件下罗丹明B脱色情况

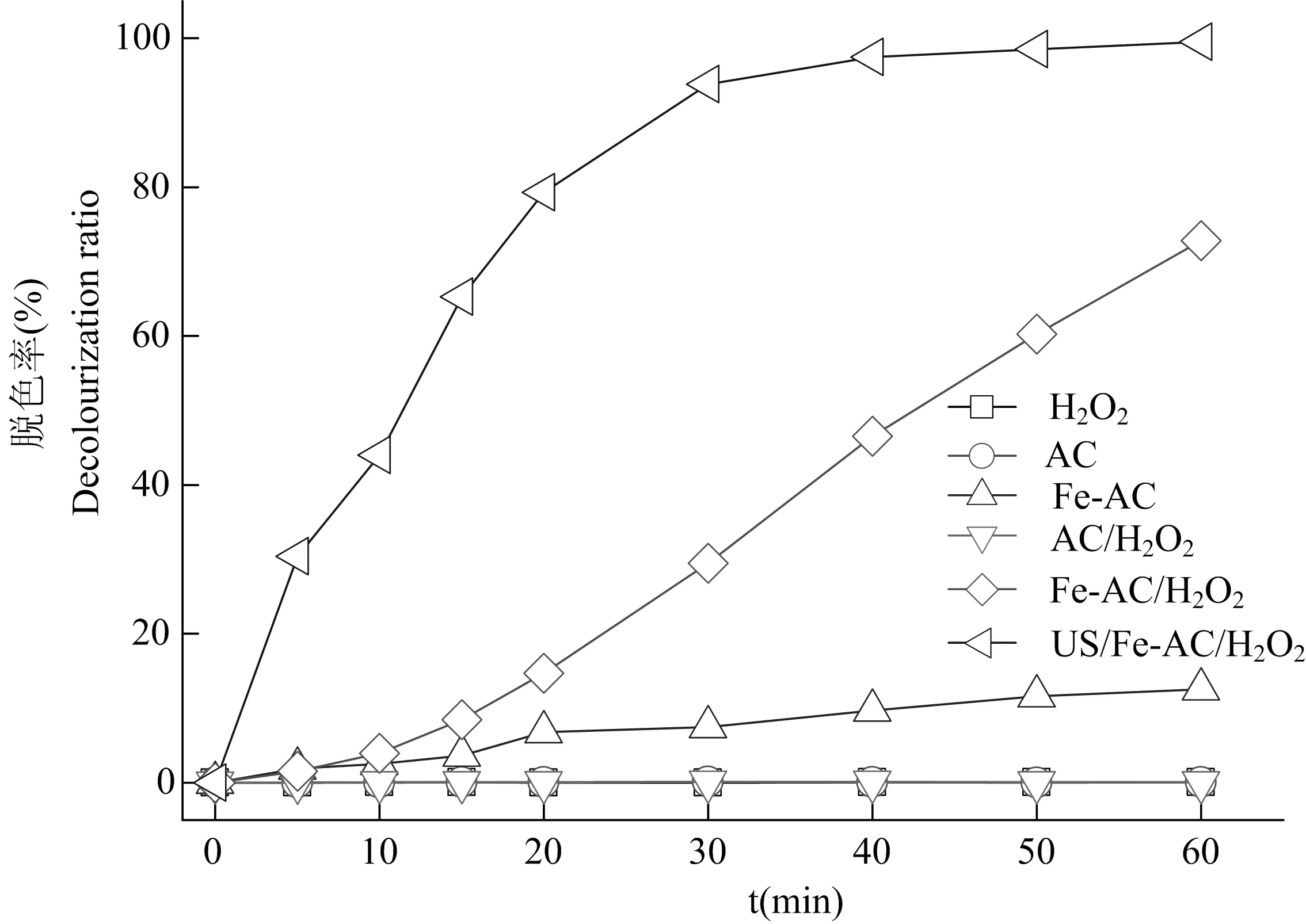

在染料罗丹明B初始浓度为0.1 mmol/L,活性炭(AC)和载铁活性炭(Fe-AC)的投加量为0.5 g/L,超声功率为75 W/L,双氧水浓度为7 mmol/L,溶液初始pH=3的条件下,考察了AC,Fe-AC的催化性, AC/H2O2, H2O2, Fe-AC/H2O2,US/Fe-AC/H2O2体系六种情况下,罗丹明B的脱色情况(图2)。

由图2可知,在AC、AC/H2O2和 H2O2三种体系中,罗丹明B脱色率几乎可以忽略不计,说明单独的H2O2无法降解罗丹明B;罗丹明B在活性炭上也无吸附;同时活性炭也无法活化H2O2产生氧化能力较强的·OH。可是在单独Fe-AC的反应体系下,溶液的脱色率达到12.5%,说明Fe-AC对罗丹明B具有一定的吸附,这可能是AC负载Fe之后,其表面基团发生了变化,有利于罗丹明B的吸附。在Fe-AC/H2O2体系中,罗丹明B的脱色率达到了72.7%,说明Fe-AC可以活化H2O2产生氧化能力较强的·OH。在US/Fe-AC/H2O2体系中,罗丹明B的脱色效果最佳,可以达99.5%;究其原因是,一方面超声波可以产生空穴活化反应并生成了更多的·OH,加快了罗丹明B的降解;另一方面,超声波的震荡效果可以清洗催化剂表面,防止污染物吸附在催化剂表面而降低了反应的活性位点[8,11]。

图2 在不同反应条件下对罗丹明B脱色的影响

2.3 初始pH对罗丹明B降解的影响

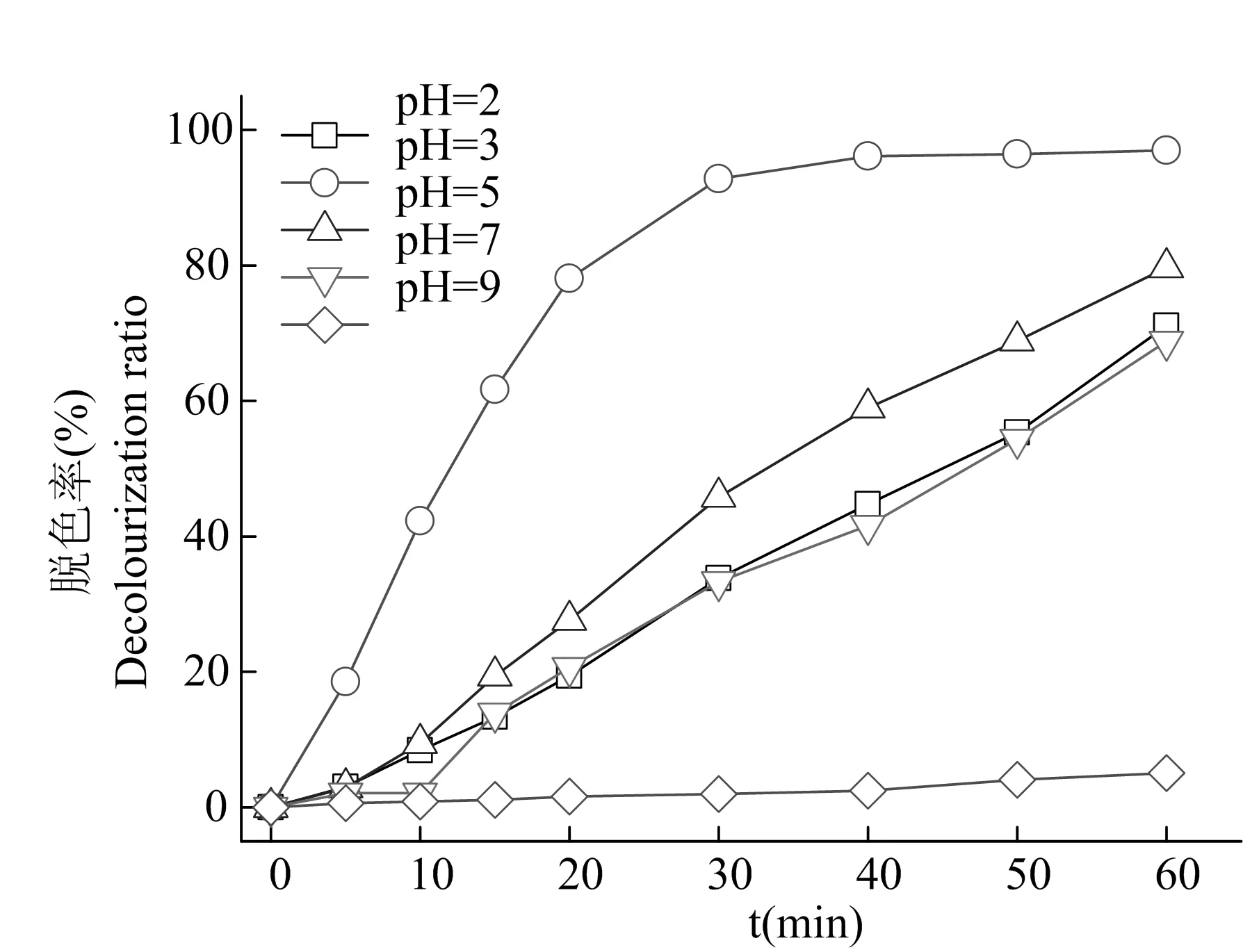

在超声波功率为75 W/L,罗丹明初始浓度为0.1 mmol/L,双氧水浓度为7 mmol/L,催化剂投加量为0.5 g/L的条件下,分别将溶液的pH调至2~9,考察溶液初始pH对罗丹明B降解效果的影响(图3)。

由图3所示,在pH为3~9的范围内,罗丹明的降解效果先增加后减小。在pH=3时,催化降解效率最大,脱色率达99%,而当pH=9时,罗丹明B几乎没有降解。景江等[12]人曾经研究过US/Fenton联合催化氧化高浓度的有机废水时,同样发现在pH=3时,COD去除率出现最大值,这是由于在pH<3时, H2O2易与H+结合,形成稳定的H3O2+,进而不利于·OH自由基的产生;当pH>3时,催化剂表面的Fe3+和Fe2+容易形成氢氧化物沉淀,抑制·OH的产生[13],导致罗丹明B脱色率降低。

图3 初始pH对罗丹明降解的影响

2.4 催化剂的投加量对罗丹明降解的影响

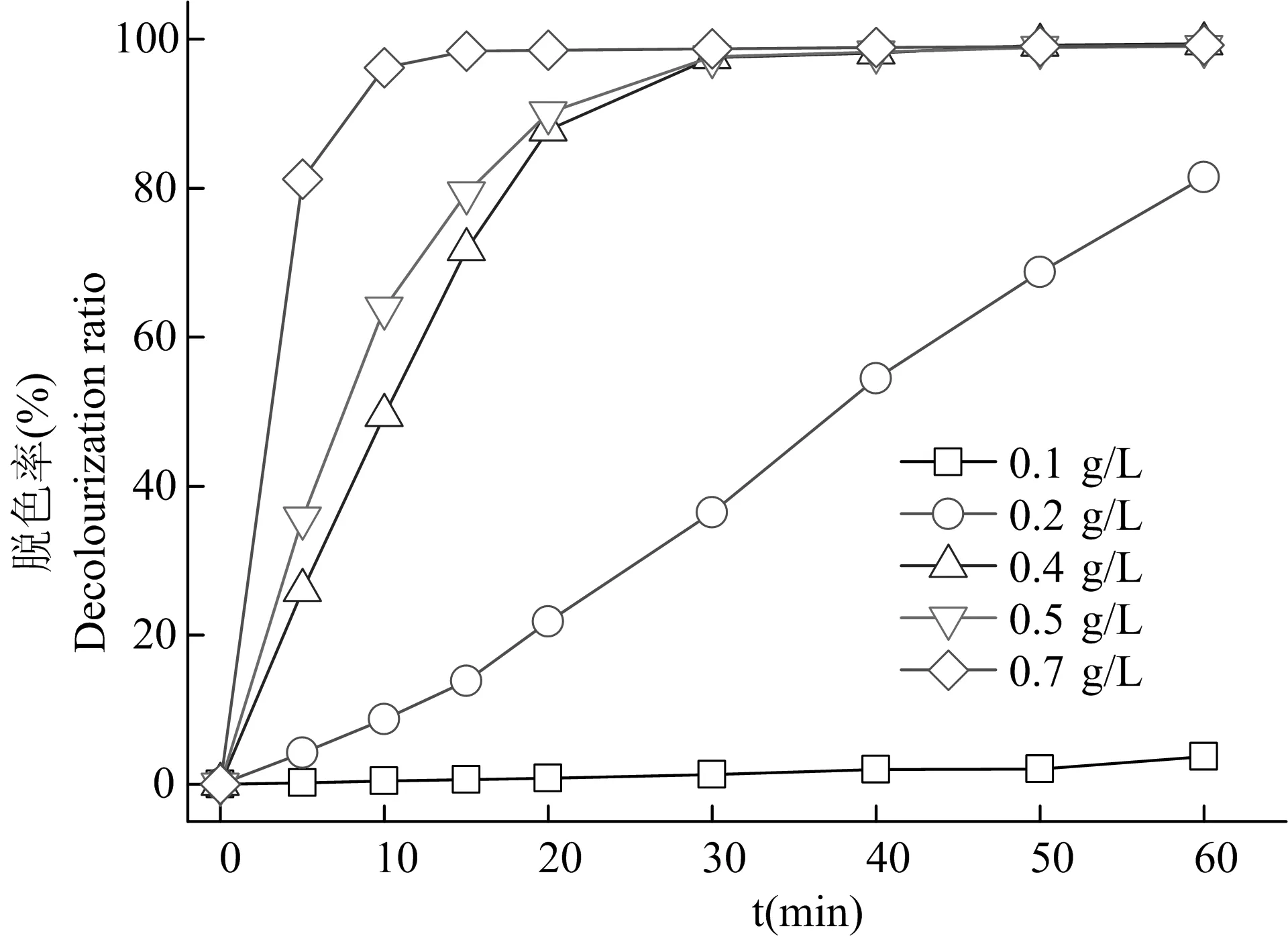

在超声波功率为75 W/L,溶液初始pH=3,双氧水浓度为7 mmol/L,罗丹明B染料浓度为0.1 mmol/L的条件下,探究了催化剂Fe-AC的投加量对罗丹明B降解的影响(图4)。

从图4可知,罗丹明B的降解效果随着催化剂投加量的增加而增加,当催化剂投加量在0.7 g/L时,反应10 min其去除率可达98%,其主要原因是催化剂Fe-AC的增加为反应体系提供了更多的活性位点[14],并且增加了H2O2与催化剂反应的作用点,从而使得单位时间内·OH的产生速率增加,加快了罗丹明B的分解,因此罗丹明B的脱色速率提高了。

图4 催化剂Fe-AC的投加量对罗丹明B降解的影响

2.5 染料初始浓度对罗丹明B降解的影响

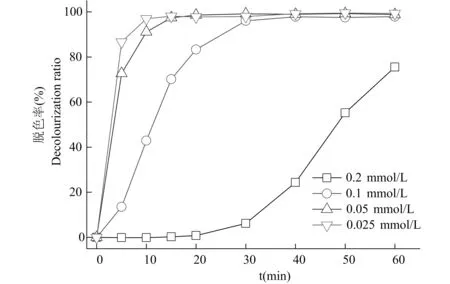

当超声波功率为75 W/L,溶液初始pH=3,双氧水浓度为7 mmol/L,催化剂投加量为0.5 g/L时,探究了染料初始浓度对罗丹明B的降解情况(图5)。

由图5可知,罗丹明B的脱色率随着染料的初始浓度的升高而逐渐降低,其原因可能是,在增加了罗丹明B的初始浓度后,不仅需要更长的时间和氧化剂去降解染料,同时还给反应体系中增加了更多的中间产物,这些中间产物会消耗反应中的·OH[15],而体系中催化剂和氧化剂的总量没变,那么产生·OH的总量也不会改变,这对于染料分子来说,就相当于变相地减少了氧化活性物。因此,罗丹明B的脱色速率有所下降。

图5 染料废水初始浓度对罗丹明B降解的影响

2.6 双氧水投加量对罗丹明降解的影响

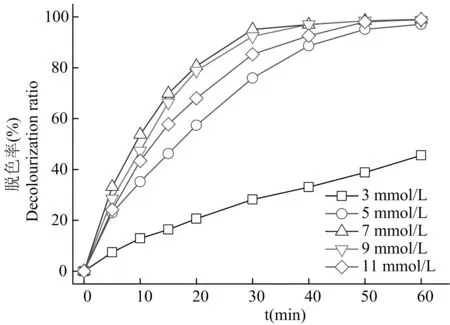

当超声波功率为75 W/L,溶液初始pH=3,催化剂投加量为0.5 g/L时,探讨了双氧水浓度对罗丹明B的脱色情况(图6)。

从图6中可以看出,随着双氧水浓度的增加对罗丹明B的脱色率都有明显的提高,但是当双氧水的初始浓度达到7 mmol/L后,继续增加双氧水的浓度罗丹明B的脱色率反而随双氧水浓度的增加而降低。其原因可能是,在双氧水始浓度小于7 mmol/L之前时,增加H2O2浓度为氧化体系提供更多的氧化剂,使Fe-AC催化双氧水分解产生了更多的·OH,·OH进一步分解罗丹明B,从而导致罗丹明B脱色速率的增加。但是,当双氧水浓度大于7 mmol/L后,继续增加双氧水的浓度,那么过量的H2O2和污染物竞争,与溶液中·OH反应产生水和氧气,从而导致H2O2自身的无效分解[16],降低了H2O2的利用率,也降低了罗丹明B的脱色速率。

图6 H2O2初始浓度对罗丹明降解的影响

3 结论与讨论

本文以活性炭为载体,利用共沉淀法制得载铁活性炭(Fe-AC),并采用Fe-AC活化双氧水氧化降解罗丹明B,超声波的使用使得罗丹明B的脱色速率有明显的提升,设定超声波功率为75 W/L,溶液初始pH=3,催化剂投加量为0.5 g/L,双氧水浓度为7 mmol/L时,在60 min内能使罗丹明的降解率达99%。同时,在单因素试验中可以得出以下结论:罗丹明B的降解率随反应体系中溶液初始pH和双氧水浓度的增加而先增加后减少,存在最佳值为pH=3和7 mmol/L;可是,罗丹明B的脱色率随染料初始浓度的增加而降低;罗丹明B的脱色率随催化剂(Fe-AC)的增加而增加。