高效粗粉分离器研究及应用

石战胜,孙正睿,段翠佳,曹文广,李宗慧,马治安,范晓明

(1.中国华电集团科学技术研究总院,北京 100016; 2.山东华电潍坊发电有限公司,山东 潍坊 261000)

0 引言

粗粉分离器是火力发电厂双进双出直吹式、中间仓储式和中速磨直吹式等制粉系统中的一个关键设备,主要作用是把合格的细粉分离出去、不合格的粗粉返回磨煤机重新研磨[1-2],其分离能力将影响制粉系统寿命、耗能及燃烧炉性能等。粗粉分离器主要分为径向、双轴向、多通道以及动静态组合等形式[3-7]。目前,我国燃煤发电厂使用的基本上是国外过时的分离技术,易导致制粉系统能耗高、煤粉粗、煤粉均匀性差、一次风机电耗高等问题,严重影响着锅炉的燃烧效率和污染物排放水平[8-9]。

国内电厂一直在发展掺煤燃烧。随着煤价上涨,入炉煤质越来越差,当煤质严重偏离设计煤种时,采用现有粗粉分离器会使制粉系统处于非正常工况运行,导致出力下降、制粉单耗大幅增加、煤粉细度偏粗、煤粉细度均匀性下降等问题,进而产生诸多锅炉燃烧问题。这些问题对分离器和分离技术提出了更高的要求。

本文通过研究现有静态粗粉分离器存在的问题,提出一种高效的粗粉分离器。将其应用于某电厂双进双出制粉系统,电厂考核性能指标显著提升,达到了节能减排的目的。

1 传统粗粉分离器的对比分析

我国粗粉分离器应用主要分为三个阶段:1980年之前使用径向分离器;1980年起逐步使用轴向分离器;1990年以后开始使用动态分离器和改进的新型轴向分离器。判断其性能好坏的因素主要有分离效率、细度、循环倍率、调节性能、积粉程度和耐磨性等[10-12]。通过对比现有的静态径向和双轴向粗粉分离器,可以找出其存在的缺陷。分析涉及的模拟方法为计算流体力学(CFD)和离散颗粒模型(DPM),其中的湍流参数由雷诺应力模型(RSM)求解,Afolabi先生在论文中[13]已证明此模型的计算结果与实验吻合较好。

1.1 径向粗粉分离器

径向粗粉分离器粗粉的分离主要发生在内锥体内,其余发生在内外壳体之间。粗粉流动过程如图1所示:流体从气固入口进入分离器,直接撞击内锥底部,造成了内锥底部磨损;流体受锥体下部锥形影响,冲刷边壁造成了外壳体的磨损;流体经径向叶片90°的转弯后沿切线进入产生离心分离,然后途径中心筒从中心管出口排出分离器,造成了流经路线变长、压降变大,径向分离器出入口与同样直径的双轴向分离器出入口相比,压降增加500 Pa左右[3];内锥体下部锥形帽四周设有回粉开口,内锥体里分离出来的颗粒从开口排出,受入口气流的影响会造成颗粒二次携带,影响分离效率;流体呈旋转式排出,易造成两个出口管浓度存在偏差。

径向粗粉分离器具有阻力偏大、分离效率低、循环倍率大、制粉出力偏小、粉管浓度偏差大等缺点。在分离器有效空间中,入口管、内外锥体之间的空间没有得到合理利用。在双进双出钢球磨制粉系统中,原煤中含有木块、杂草、破布、编织袋等杂物,在运行过程中时常会挂在分离器径向挡板上,造成流通面积减小、分离效率降低、压降增加、出力显著下降等,也会造成清理周期缩短和安全隐患增加[14]。

1.2 轴向粗粉分离器

图1 径向粗粉分离器流体流动过程

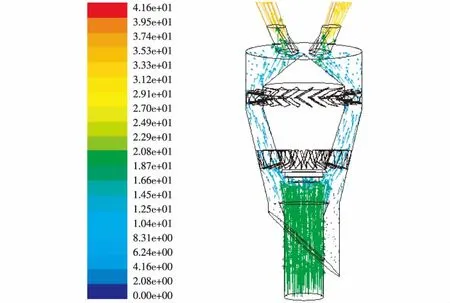

轴向粗粉分离器不再利用内锥体空间进行分离。分离主要发生在内、外壳体之间,摒弃了内锥体下部锥形帽,避免了四周流出颗粒造成的二次携带。双轴向粗粉分离器采用上、下两级分离。如图2所示:流体从气固入口进入,直接撞击内锥下部的撞击锥,经过内外壳体间的上、下两层挡板后由出口排出,进口煤粉会高速撞击内锥易造成分离器内锥磨损,其中最大速度值在出口处,所以出口要做好防磨工作;煤粉撞击内锥底部会造成粗细粉成团返到回粉管排出,造成分离效率不高;颗粒经壁面处落入到回粉管中,在顶盖处颗粒速度减小,易造成堆积。

图2 轴向粗粉分离器流体流动过程

轴向粗粉分离器虽然阻力有所降低、分离效率有所提高,但煤粉细度偏大、粉管浓度偏差等仍然存在。且由于内锥体的分离,造成空间浪费、分离器尺寸增加、容积强度变低;分离器有效空间中,入口管也同样没有得到合理利用。在双进双出钢球磨制粉系统中,尽管清理周期略微增长,但轴向挡板也没有解决原煤中含有木块、杂草、破布、编织袋等杂物的堵塞,运行过程中会挂在轴向挡板上,造成流通面积减小、阻力增加、出力下降等。

2 新型粗粉分离器

径向分离器易堵塞、压降大、出力小,而轴向分离器容积强度低、撞击分离效果差、空间受限于两层挡板、顶盖颗粒易聚集,新型粗粉分离器将合理利用进口空间和先进的分离理念(如离心分离设备),增加消除软性物质堵塞的设备并改进分离器结构以消除积粉等问题。径向分离器已逐渐被取代,新型粗粉分离器在轴向型基础上进行了改造:进口增加离心分离叶片,以便在分离器底部形成一级分离,且增加的叶片可以起到打碎软性物质的作用,与回粉管内防堵构件共同起到防止软性物质堵塞的作用;叶片使流体沿切线方向运动,使流场偏离内锥,避免撞击;取消下挡板或者将其变为一到两层小挡板(即挡环),缩小下层分离器空间,同时将上挡板下移并同时减小内外锥体;上挡板上面圆柱可变为圆台状,形成一定倾斜角来消除顶端出现颗粒聚集;两个出口下端增加消旋和混合装置来减小出口浓度偏差等问题如专利CN 201720176274.5[15]。改进后的分离器体积缩小、容积强度增加。

3 试验结果分析

3.1 测试数据和分析

新型粗粉分离器在某电厂示范应用,经测试、考察得到了静压、细度、出力等性能参数,测量和计算依据DL/T 467—2004《电站磨煤机及制粉系统性能试验》。

改造前,粗粉分离器制粉系统最大出力为56 t/h、平均经济出力为54 t/h(清理后的分离器),磨煤机单位电耗为18.96 kW·h/t,实验测试计算数据见表1:磨两侧压降阻力相差150 Pa,可能因分离器内构件变形或已形成轻微软性物质堵塞引起,平均阻力为1 375 Pa;磨两侧分离器出口煤粉细度R90的偏差为5.62%、平均值为11.75%,R200的平均值为1.32%,煤粉均匀性指数为0.88;分离器平均效率为52.2%;磨两侧循环倍率相差0.58,循环倍率平均值为2.26。

改造后,制粉系统最大出力高于66 t/h、平均经济出力为61 t/h,磨煤机电耗为16.64 kW·h/t,其他实验计算结果见表1:磨两侧分离器出口煤粉细度R90偏差为1.68%、平均值为10.36%,R200平均值为0.6%,煤粉均匀性指数为1.02,分离器效率平均为62.37%;磨分离器两侧压降相差70 Pa,阻力平均为675 Pa;磨两侧分离器循环倍率相差0.32,循环倍率平均值为1.90。

对比改造前后性能指标,分析结果如下。

(1)粗粉分离器改后磨煤机经济出力提高了7 t/h,长期运行的出力与负荷响应能力明显提高,磨煤机磨煤单耗降低了2.3 kW·h/t以上,磨煤机单耗有所降低,达到了节能的目的。

(2)经济出力下改造后磨煤机煤粉细度R90降低了1.39%、煤粉均匀性指数提高0.14,煤粉细度明显降低、均匀性指数有明显提高,这些有利于降低锅炉燃烧的飞灰含碳量。

表1 改造前后实验计算结果

(3)改造后,经济出力下的磨煤机两侧分离器压降差由150 Pa降低到70 Pa,粉管浓度偏差会降低;磨两侧分离器的平均循环倍率降低了0.36,这对提高出力和分离效率起到正向作用;分离器的效率平均值提高超过10%。

(4)改造后,经济出力下磨煤机平均分离器的阻力降低了700 Pa,阻力明显降低,这为提高出力提供了有利条件,现场显示最大出力超过65 t/h,有时甚至超过70 t/h,满负荷可节省1台磨;一次风机表盘显示电流降低约15 A。

(5)运行数据显示选择性催化还原(SCR)入口NOx质量浓度降低60 mg/m3;分离器清理周期显著增长,运行平均阻力值通常降低超1 000 Pa以上。

3.2 效益分析

通过制粉系统分离器优化改造,显著提高制粉系统出力和分离器效率,煤粉细度、循环倍率、制粉系统阻力明显降低,制粉系统的总体性能指标显著提升;优化了分离器下部挡板和分离器出口结构及风粉管道。改造投运后,分离器没有发生积粉,分离器内部积粉隐患得到消除,制粉系统安全可靠性全面提高。

改造后,磨煤机的经济出力显著提高,5套制粉系统可达到额定负荷,现场运行可节省1台磨煤机耗电量,即每年约节省电费160万元(上网电价0.33元/(kW·h));制粉系统运行阻力降低超过0.8 kPa(包含分离器堵塞情况),每年约节省电费26万元;按照设计煤种,锅炉飞灰可降低0.5%,降低煤耗0.65 g/(kW·h),每年节省131万元;SCR入口NOx质量浓度降低60 mg/m3,节省液氨费用为48万元;另外节省了部分人工清理费用。

通过改造,每年不仅可节省燃煤,也减少了燃煤产生的污染物排放,节能减排效果显著,社会效益可观。

4 结论

通过对现有静态径向和轴向粗粉分离器结构特征分析,透析其优缺点,提出新型粗粉分离器并示范应用,结论如下。

(1)径向粗粉分离器阻力大、分离效率低、循环倍率大、制粉出力偏小、粉管浓度偏差大且易被软性物质堵塞等;分离器有效空间中入口管、内外锥体之间空间没有得到充分利用。

(2)轴向粗粉分离器尽管阻力有所减低、分离效率有所提高等,但煤粉细度偏大、粉管浓度偏差等仍然存在,且由于内锥体的分离空间浪费造成分离器尺寸增加;粗粉分离器有效空间中,入口管也同样没有得到合理利用;软性物质堵塞现象仍然存在。

(3)新型粗粉分离器基于轴向分离器特征,引入了离心分离模块、改进了挡板结构和出口、增加了防堵装置等,示范应用后,制粉系统出力、分离效率、煤粉均匀性等显著提高,煤粉细度、循环倍率显著降低,运行阻力大幅下降,安全隐患基本消除,具有良好的社会经济效益。

下一步工作将进一步优化新型粗粉分离器,充分利用其有效分离空间,增强容积强度,彻底解决粉管内浓度偏差,使设备更节能更环保。