玉米分层正位穴施肥精播机SPH仿真与试验

张俊雄 刘华猛 高 金 蔺泽虹 陈 英

(中国农业大学工学院, 北京 100083)

0 引言

玉米机械化施肥方式主要是条施肥,但由于玉米株距较大,这种施肥方式容易造成两株之间离根较远的肥料的浪费。市场上常见的玉米施肥播种机和近几年对于玉米施肥播种机的研究中所使用的施肥方式也仍以条施肥为主[1-4]。但是,根据玉米根系生长阶段特点,不同时期的根系深度和所需肥量的不同,一些学者也对玉米的分层施缓释肥进行了研究[5-6],在条施肥的基础上分层将玉米全生长周期所需肥料施入地下不同深度,克服了多次施肥的问题,但是仍存在条施肥浪费化肥的缺点。

穴施肥方式的优点在于其可减少化肥使用量,且化肥集中在玉米植株下方根系生长的区域内,可有效减少化肥的浪费。目前穴施肥系统以扎穴式为主[7-8]。但扎穴式穴施肥系统无法满足深施肥要求。张勋[9]提出了一种穴播穴施肥播种机方案,通过电磁铁控制肥料成穴,但并未得到实践验证。

由于农机具工况的复杂性与传统试验的局限性,有限元分析方法在农机的复杂工况分析领域被大量使用[10-12]。在农机具与土壤相互作用方面的研究中,夏俊芳等[13]对螺旋刀辊切削土壤进行有限元模拟,土壤被切削之后仍成条状并且网格畸变无规律,不能真实地反映土壤变形过程。为解决这一问题,蒋建东等[14]将任意拉格朗日-欧拉法(Arbitrary Lagrange-Euler,ALE)引入有限元方法,于建群等[15]与潘世强等[16]使用离散元法进行开沟过程仿真。但有限元方法在大变形领域的局限性限制了其在农机领域的适用范围。近年来光滑粒子流体动力学算法(Smoothed particle hydrodynamics,SPH)被广泛使用在农机领域中进行仿真并取得较好效果[17-20]。

本文设计一种玉米正位分层穴施肥机构并进行整机的设计建模,使用LS-DYNA软件,采用SPH算法对该分层穴施肥机构在土壤中的行进状况与施肥状况进行模拟,使用LS-Prepost中的点追踪方法对化肥在土壤中的关键点位置以及化肥整体形状进行追踪,从而模拟出单穴化肥在土壤中的情况,最后通过土槽试验及田间试验对仿真结果进行验证。

1 整机结构与建模

玉米分层正位穴施肥精播机由机架、分层正位穴施肥单体、电控播种单体、地轮与测速地轮等关键部件构成,如图1所示。多个施肥单体与播种单体连接在一起安装在机架横梁上,整套机构通过安装在机架横梁上的三点悬挂机构与拖拉机相连。穴施肥开沟器结构如图2所示,工作时外槽轮排肥器将化肥从肥箱中经由波纹管排出,波纹管将化肥排进间歇排肥装置的空腔内,间歇施肥装置由单片机控制翻板的开合,通过翻板间断开合间断地将化肥排入分层施肥管中。横截面为矩形的排肥管内腔由金属片分割成4个小管。化肥从这4个小管中落下,从不同的出肥口排出,落入土壤成穴。之后安装在分层正位穴施肥单体下方的碎土轮进行覆土作业,将土壤表面进行平整利于之后进行播种作业。电控播种单体也由该单片机控制排种,排种器选用指夹式排种器以保证较高的排种精度,采用大扭矩步进电动机带动同步带进行驱动,排种器旋转一周排出12粒种子。播种机每前进预定的株距距离,单片机即向排肥步进电动机发送高电平进行排肥控制,之后经过程序预置的延时时间后发送高电平进行排种控制。排种器与排肥器间距为90 cm,理想状态的肥穴直径为15 cm,根据预定株距的不同来进行计算,通过排种、排肥的延时时间间隔保证穴施肥的位置精度。

图1 玉米分层正位穴施肥精播机结构示意图Fig.1 Structure sketch of corn layer alignment position hole fertilization seeder1.机架 2.分层正位穴施肥单体 3.电控播种单体 4.测速地轮

图2 穴施肥开沟器结构示意图Fig.2 Structure sketch of hole fertilizer opener1.前固定板 2.深耕开沟器 3.间歇排肥装置 4.覆土波纹盘 5.分层施肥管 6.步进电动机 7.翻板 8.分层施肥管内隔板

在仿真中,在不影响精确度的前提下将分层排肥管与间歇排肥装置进行简化建模,仅保留必要工作部件。使用简化后的模型进行运动仿真,模拟出化肥在开始下落到离开分层排肥管的过程。同时将深耕穴施肥开沟器与覆土波纹盘进行简化建模以便进行仿真。

2 穴施肥过程仿真

2.1 落肥区域模拟

玉米缓释肥在8万株/hm2的情况下,最佳施肥量约为975 kg/hm2[21]。在此施肥量下每棵植株的施肥量约为12.2 g。玉米缓释肥多为颗粒状,在仿真中设置为直径3 mm的球体。对整套机构设置重力约束,对所有模型设置物理碰撞体积,所得化肥下落过程仿真结果如图3所示。

图3 化肥下落过程Fig.3 Fertilizer drop process1.化肥 2.翻板

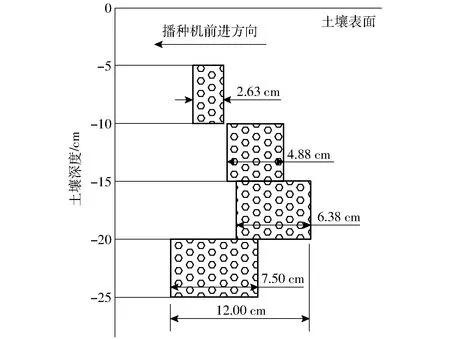

翻板翻转后所有化肥颗粒受重力影响下落,落入分层排肥管中。根据仿真结果逐帧计算时间,4层排肥道中自下而上有肥排出的时间依次为0.225、0.213、0.163、0.088 s,以试验中拟采取的拖拉机行进速度1 km/h计算,自下而上各层的化肥分布区长度(沿播种机前进方向)分别为:7.50、6.38、4.88、2.63 cm。分层排肥管最下一层开口与其他3层开口设置为不在同一竖直线上,从而缩小化肥分布区长度。将化肥下落效果理想化,即仅考虑分布区长度、行进速度、排肥道口位置、落肥时间后绘制如图4所示化肥自排肥管排出的理想位置图。

图4 化肥纵向分布图Fig.4 Fertilizer vertical distribution

结合仿真结果可得,最底层施肥量最大,约占总肥量的一半。自下而上逐层递减,最顶层只有少量化肥,符合玉米的生长需肥规律。

2.2 SPH算法简介

SPH算法是一种无网格仿真方法,基本理念是将连续的物体看作一个个相互作用的微粒来考虑,这些微粒之间相互作用,形成复杂的运动,但是对于每一单个粒子仍然遵守牛顿第二定律[22-24]。SPH算法通过将连续体视为粒子,但连续体中每个位置参与运算的值都是由周围一组粒子累加起来的。SPH算法在处理土体大变形问题时十分稳健可靠,且和传统的MM-ALE(多物质ALE)方法相比所使用的CPU时间较少并且更加容易实现,使得SPH方法近几年被广泛应用在土体大变形的处理中[25]。

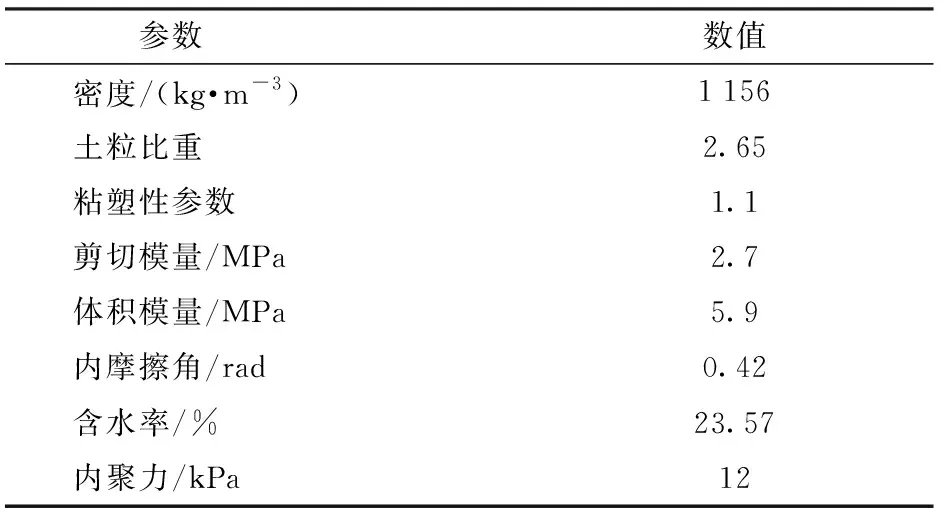

土壤是由土壤微粒、孔隙气和水组成的三相材料,但是在实例分析时经常将土壤看作连续介质。本次模拟分析中采用LS-Prepost中的MAT147(MAT_FHWA_SOIL)材料作为土壤材料,该模型是一个改进的Drucker-Prager可塑性模型。除了塑性模型,FHWA土壤材料模型还包括预峰值硬化、峰值后应变软化(损伤)、应变率效应(强度增强)、孔隙水效应(湿度效应)和侵蚀能力。对标准土壤材料模型的这些改进是为了提高实例应用的精度、稳定性和易用性[25-26]。

本次仿真中设定的土壤材料的各具体参数由中国农业大学农业部土壤-机器-植物系统技术重点实验室提供,具体参数见表1。

表1 土壤参数Tab.1 Soil parameters

2.3 基于SPH算法的穴施肥状态仿真

在将深耕穴施肥开沟器与覆土波纹盘进行简化建模时,删除间歇排肥装置,仅进行一次排肥过程的仿真分析,并且在Creo中建立一个400 mm×400 mm×1 000 mm的长方体代表土壤,导入ANSYS Workbench中进行设置,网格划分与坐标系设置如图5所示。

图5 ANSYS分析设置Fig.5 ANSYS settings

在ANSYS Workbench中的前处理工作完成后,导出K文件,并利用LS-Prepost对K文件进行修改。

创建SPH模型,选择粒子生成方式为Solid Nodes,选择中间土壤模型,SPH密度设置为1 156 kg/m3,生成土壤SPH模型。

(1)添加约束:将土壤SPH粒子最外围粒子约束自由度。设置SPH粒子与开沟器、覆土器零件自动点面接触,主接触面为开沟器和覆土器,从接触面为所有SPH粒子,接触面滑动摩擦因数为0.4。

(2)设置参数:设置接触面惩罚系数为1;RWEN为2,表示计算能量耗散;设置IDIM为3,采用三维粒子算法,设置MEMORY为300,初始粒子内存为300。

(3)设置开沟器与覆土器材料MAT_RIGID_TITLE,设置密度为7 850 kg/m3,弹性模量为2.1×1011Pa,泊松比为0.3。其中开沟器材料约束Y、Z轴的平动以及绕X、Y、Z轴的转动,覆土器材料约束Y、Z轴的平动及绕X、Y轴的转动,设置土壤材料为MAT_FHWA_SOIL。

3 仿真结果与分析

3.1 化肥落入土壤后的形状分析

将化肥初始位置图与LS-DYNA的仿真结果结合,使用LS-Prepost中的点标记功能进行化肥入土后的位置追踪,得到结果如图6a所示,从图中标记部分区域2位置处可以看出,在23~25 cm之间的SPH粒子未被扰动,可见这些位置在化肥落下前已经被自然回落的土壤覆盖住,无化肥分布;而在区域1标记的位置处可以看出上方的化肥由于土壤的自然回落与两侧波纹盘的挤压而产生向下、向中间的位移,所以实际情况应为7~23 cm有化肥,其空间分布呈下宽上窄的形状。

图6 点追踪图Fig.6 Point tracking results map

3.2 化肥各层点追踪位移情况

将整穴化肥按照深度划分为4部分,如图6b所示,将分层排肥管排肥口的上下边界分别标识为A、B、C、D、E共5个点进行追踪,根据不同深度的点的位移模拟出该穴中化肥分布区域形状与理想状况下的形状差异。

图7 标记点坐标位置变化Fig.7 Change of position of each point coordinates

5个跟踪点的坐标变化如图7所示,横坐标从0.5 s化肥落入土壤的瞬间开始计算。由图7b可以看出,位于最上方的D、E两点有一定程度的前移,但在0.6 s之后被明显抑制住,说明波纹覆土盘能够加速土壤回落并且有使5~10 cm化肥颗粒落点前移的效果,保证化肥下落之后位置与预想的位置相近;竖直方向坐标图中可以看出除了A点之外其他4点皆有一定程度的下落,下落后最高的位置大致为离土壤表面7 cm处,可以有效避免种子与化肥接触造成烧苗状况。同时,由于开沟器对于土壤的扰动,造成土壤SPH颗粒已不规则,落肥瞬间各标记点水平方向初始坐标值略有差别,但经过波纹盘覆土之后可以使化肥更加聚集。综合5个不同颗粒的三维坐标值变化可以看出,经过土壤的自动回落以及波纹覆土盘的挤压能够使图4中形状本来有些散乱的化肥分布更加凝聚,更加满足施肥要求。

4 土槽试验

土槽试验在中国农业大学农业部土壤-机器-植物系统技术重点实验室的土槽内进行,应用的试验设备包括玉米正位穴深施肥精播单体、土槽试验台车及控制系统、调制土壤用的旋耕机、压实机等。

试验前将土壤旋耕、压实;将单体与台车相连,关闭外槽轮式排肥器,将地轮压紧在土壤表面,启动土槽台车,排种器工作,按预定距离排种,将土壤表层拨开,找到种子,记录位置。取土方法参照GB/T 6973—2005[27],以种子为圆心将自制的取土环刀插入地下,取出并拍照记录每穴化肥的分布情况,如图8所示。图8a~8e分别为距离土表深为5、10、15、20、25 cm位置的化肥分布情况。如图8a、8b所示,5 cm处横切面上没有任何化肥分布,10 cm处横切面上仅有少量化肥分布;如图8c所示,15 cm处正处于图6b中B点所示位置,结合图6a,此处化肥分布范围最大但密度相对20 cm处较小;如图8d所示,20 cm处化肥十分密集且分布范围较小;如图8e所示,将取土环刀取出土时切面上基本无化肥分布。土槽试验中所播化肥分布区域形状与仿真结果吻合,将化肥筛出称量并进行统计,统计结果见表2。由表2可见,平均每穴施肥量与预设值基本相符,说明间歇排肥机构能够精确地控制每穴化肥的总量。

图8 穴施肥试验结果Fig.8 Hole fertilization experiment results

参数检测结果平均每穴施肥量/g标准差变异系数13.721.230.09施肥深度合格率/%89.5施肥范围合格率/%83.5

5 田间试验

田间试验于2017年4月在北京市通州区北京国际都市农业科技园中进行。设置播种深度5 cm,最大施肥深度25 cm,株距为25 cm。使用一个玉米分层正位穴施肥精播单体与一个玉米条施肥播种单体进行对比。两个单体的排肥速度相同。每行播种50 m,各播3行。试验结果表明,施肥播种机通过性良好,作业过程如图9所示。

图9 田间试验状况Fig.9 Experiment in farmland

播种后10 d观测玉米苗的生长状况,穴施肥垄中玉米苗长势良好,平均高度为14 cm,而对比条施肥单体所播玉米苗平均高度仅为11 cm。可见玉米精播中在使用同等化肥的情况下,采用本文的分层正位穴施肥方法可提高化肥的利用率,促进玉米苗在拔节期初期的长势。

6 结论

(1)采用SPH算法研究穴施肥过程中化肥在土壤中的分布情况,建立了间歇施肥机构与土壤模型,通过LS-DYNA与Solidworks中的模拟情况,直观地反映出了在穴施肥过程中土壤以及化肥的运动过程。

(2)试验表明,间歇排肥器中排出的化肥经分层施肥管的分层,分布情况为最底层施肥量最大,由下至上依次递减,符合玉米生长过程中的需肥规律。

(3)对穴施肥开沟施肥机构在土壤中运动的仿真结果表明,穴施肥开沟施肥机构对土壤的扰动较小,施肥状况良好,波纹盘在两侧对土壤起到了推动挤压的作用,提高了肥沟中回土速度,减小了化肥从施肥管中落下后所产生的位移,以保证化肥存在于水平方向120 mm与竖直范围70~230 mm的范围内。

(4)土槽试验结果与仿真结果的高度吻合表明该仿真方法用于模拟穴施肥化肥分布的可行性。田间试验表明分层正位穴施肥精播机能够完成穴施肥要求,提高化肥利用率,减少不必要的浪费。