TOC库存管理优化在新材料企业A中的应用

刘秋月,尹 红,王天烁

TOC库存管理优化在新材料企业A中的应用

刘秋月,尹 红,王天烁

(昆明理工大学 机电工程学院,云南 昆明 650500)

本文以A企业为研究对象,从企业内部结构入手,针对A企业某条典型产线设计基于TOC的瓶颈识别方法,识别出产线的瓶颈环节。运用定量分析法,设计基于TOC的瓶颈环节前后生产加工和物流运输相关批量的算法,并提出最小化的各类成本及总成本计算方法。成功为企业节约了库存成本和总成本。

约束理论;库存管理;库存优化

0 引言

新材料高分子行业,是我国近年来的朝阳产业,但由于新兴的新材料研发和生产厂家在竞争中缺乏先进的管理方法,使得中小新材料制造企业,在竞争中处于劣势。因此,当下国内制造型企业,迫切需要一种科学并且行之有效的库存管理[1-2]方法,来切实降低企业当下生产过程中的库存堆积。基于此,本文将TOC库存管理优化[3-4]方法应用于新材料企业A中,以达到降低库存成本和总成本的作用。

1 企业生产现状

1.1 生产加工工艺介绍

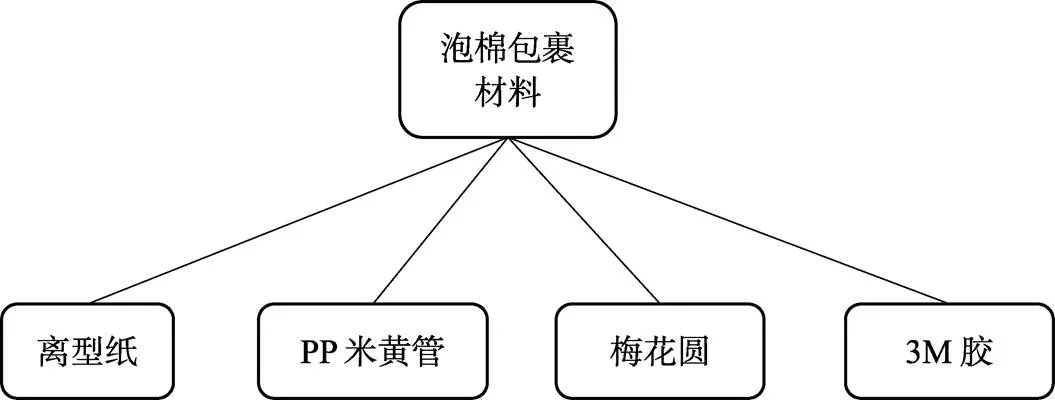

A企业属于多品种小批量生产类型的企业,根据订单不同,生产产品种类有上百种,本文主要研究其以PP米黄泡棉为原料,经原料涂胶、原料纵切、制管加工、毛毡布加工、组装装箱一系列加工,为S客户提供冷凝管包裹泡棉材料的过程。该产品所包含部件如图1所示。

图1 产品组成结构图

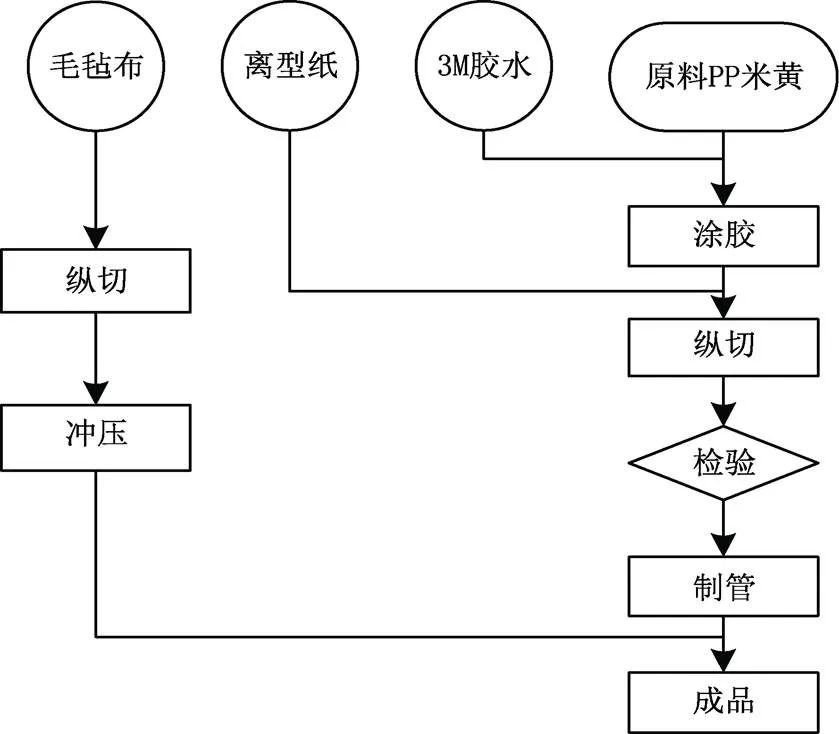

物料从原材料通过加工到最后的成品,经历了以下几个阶段,其工艺流程图如图2所示。

1.2 生产数据统计

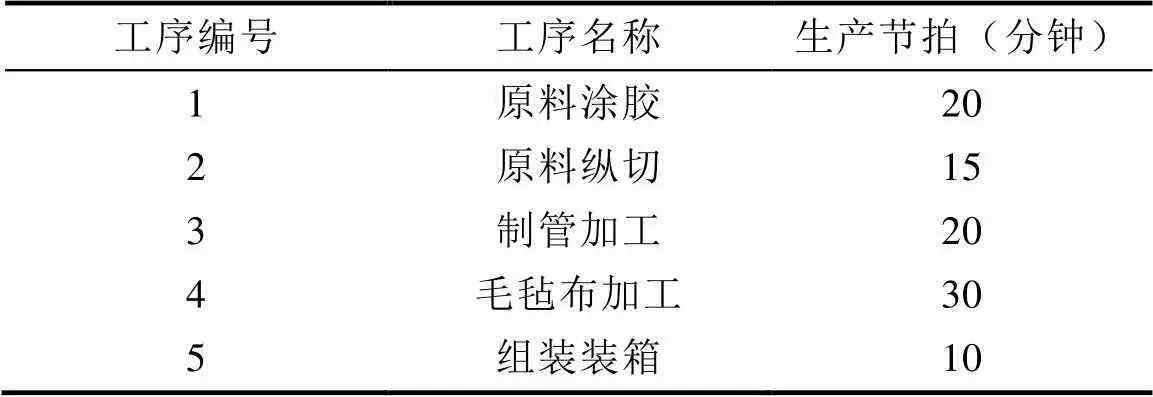

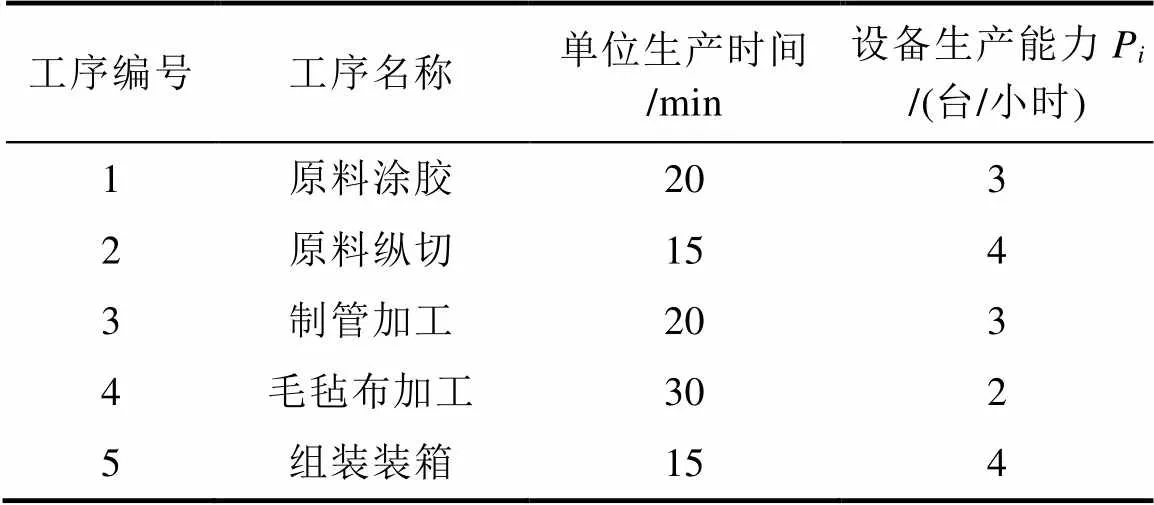

在实际生产中经统计测量,冷凝管包裹泡棉材料生产过程中,各部分的生产节拍如下表1所示,其中,毛毡布加工过程包含了纵切和冲压,两道工序相连,没有运输过程,为了简化表达,将两道工序统一合并为毛毡布加工过程。

图2 加工工艺流程图

表1 生产过程各部分节拍表

Tab.1 Meter of each part of production process

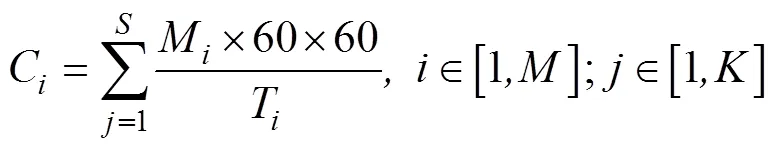

生产节拍[5]就是在一定时间长度内,将所有有效的生产时间与客户订单数量之比,根据综合生产能力[6]的计算公式

(为设备的综合生产能力,C即第台设备的生产能力;T为每个产品由第个设备加工处理所需要的时间(单位:秒);M为共同生产的某环节中,同种设备的数量),可以通过生产节拍计算出各个生产工序的加工能力,如表2所示。

表2 各部分生产能力表

Tab.2 Production capacity of each part

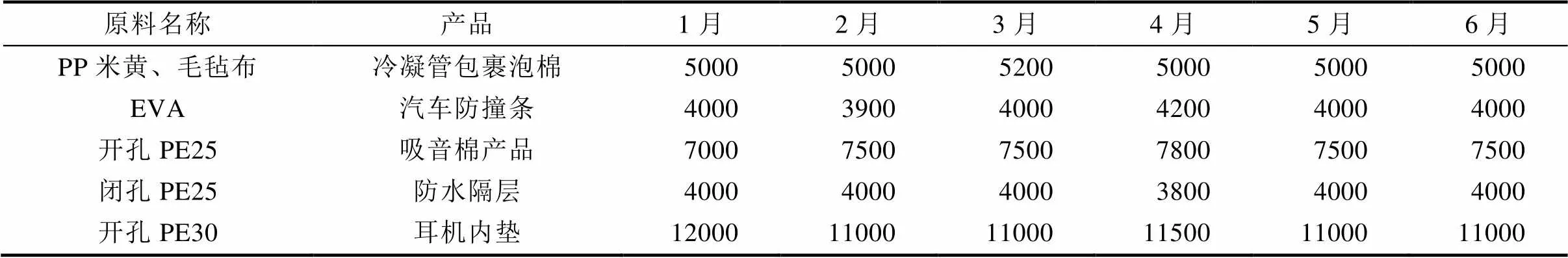

根据A企业ERP系统采购模块实际数据可知,冷凝管包裹产品以及部分其它产品,每月的订货量如下表3所示。

表3 2017年上半年进货数据(取部分)

Tab.3 Purchase data for the first half of 2017 (Take a part of the data)

2 企业当前生产各项费用计算

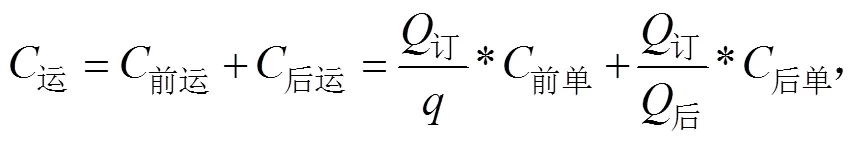

从表3得知,企业在2017年上半年生产冷凝管包裹泡棉产品时,每个月进货基本稳定在5000件,因而在Q订=5000的基础上计算工序的加工批量、运输批量与批次、库存成本以及总成本的大小,从各阶段生产节拍可知,瓶颈前工序生产顺畅,加工批量Q前与Q订均为5000。企业为了不产生停工浪费,每道工序前的库存量都定为半天(5小时)的加工量。因此,运用缓冲库存量B的计算公式

(Q为瓶颈工序的平均加工效率,用单位时间内加工产品数量确定,T为瓶颈工序的生产周期,可以根据现场测得,也可以根据以往的加工数据得出),工序1和2之间的库存缓冲为

B1-2=3×5=15(件)

同理,可以计算出工序2和工序3、工序3和工序5之间、工序4和工序5之间的缓冲库存量[7-8]为

B2-3=4×5=20(件)

B3-5=3×5=15(件)

B4=2×5=10(件)

因运输批量受生产能力的影响,企业定为每2小时运输一次。工序前的运输批量为q=P×2。

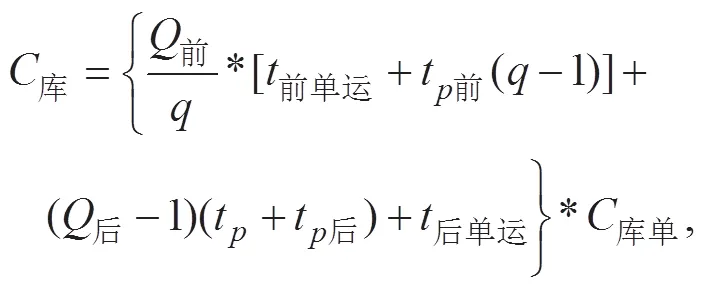

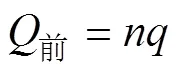

因此,根据缓冲库存的总成本计算公式:

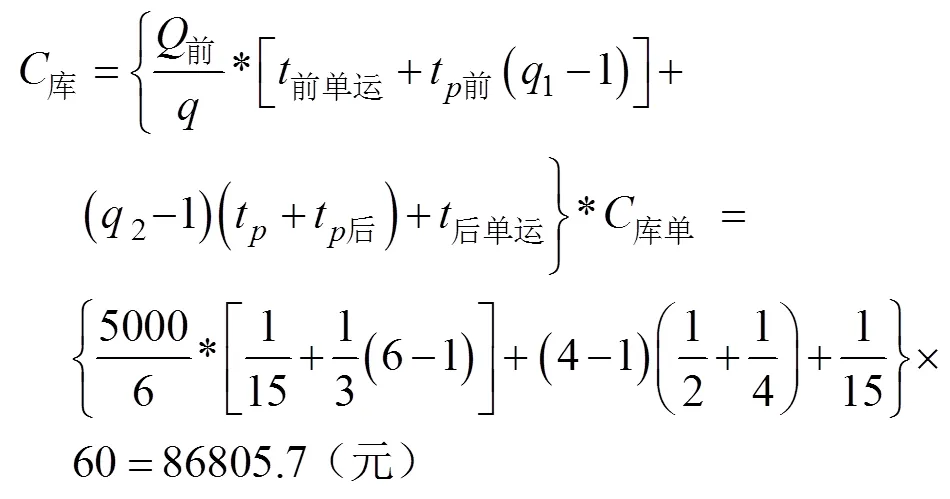

由总加工费用公式

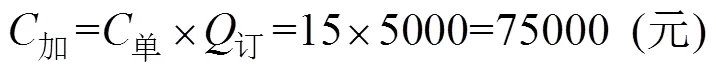

(C单为单位产品的加工成本),加工成本为:

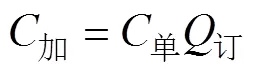

由总运输费用公式

运输成本为:

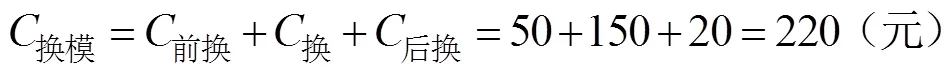

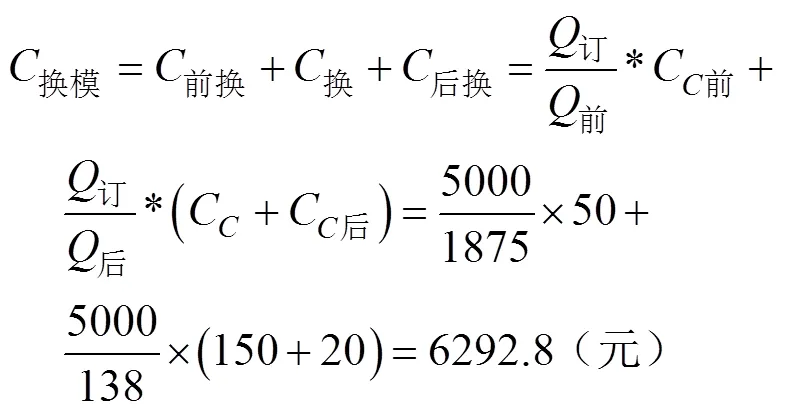

由总换模费用公式

因此总成本C总为:

3 基于瓶颈TOC总成本最低的生产组织计算

约束理论所关注的焦点是瓶颈环节[9-10],该环节是真正制约着生产连续性的关键,也是企业生产“水桶效应”中的短板所在,因此对于任何非瓶颈环节增加的缓冲库存,也被认为是无用的,本文基于TOC对产线进行重新规划和安排,仅考虑在瓶颈工序之前安排缓冲库存。由表3得知,在生产过程中,只有工序4,毛毡布“梅花圆”的加工环节,生产能力最低,因此判定该环节为整个系统的问题所在。需要在该环节前设置缓冲库存,由缓冲库存量B的计算公式计算库存量的大小为:

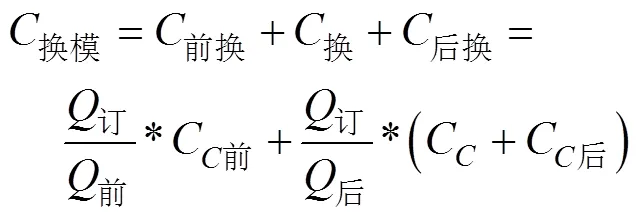

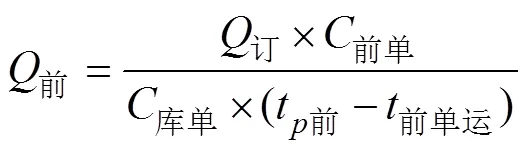

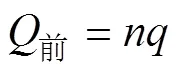

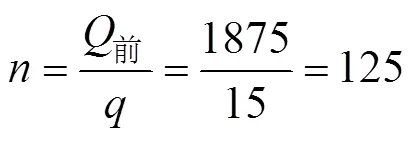

然后计算瓶颈前工序,即工序3的加工批量和运输批量,这里由前序加工批量Q前的计算公式

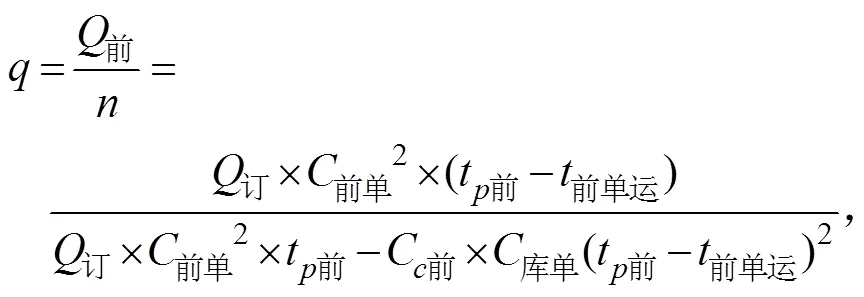

然后,由公式

求瓶颈紧前工序的运输批量,即工序3和工序4之间的运输批量为(单位:件):

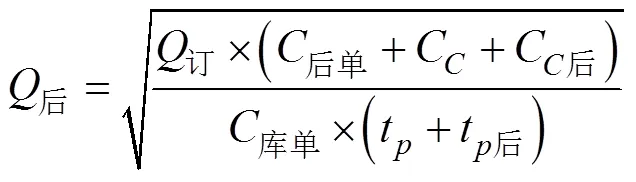

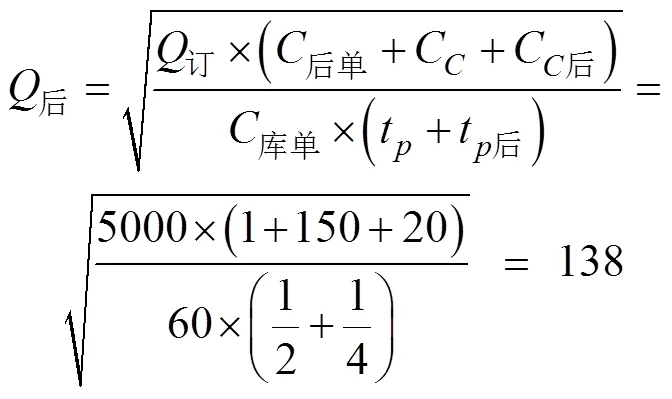

即基于总成本最小的瓶颈紧前工序3的加工批量经计算,为1875件,运输批量为15件。同理,因瓶颈工序的加工批量和运输批量,与瓶颈紧后工序5的一样,由公式

得加工批量和运输批量为(单位:件):

改进后的加工成本由总加工费用C加公式得:

改进后运输成本由总运输费用C运公式得:

改进后的换模成本由公式总换模费用公式得:

至此,改进后的各项成本均已计算完成,改进后的总成本为

4 改进前后结果比较

经过定量分析,运用基于总成本最小的加工生产批量和运输批量、批次,改进后的总成本较企业现有生产条件下的成本有了大幅缩减。对比2的结果,改进后总库存成本减少了

5 结论

本文将TOC约束理论运用到A企业实际生产过程中,对A企业库存和生产过程中遇到的瓶颈问题进行辨识和分析,有侧重点的进行改进,然后通过定量分析,重点对冷凝管包裹产品的加工流程做分析,设计了基于总成本最小的瓶颈前后加工批量、运输批量、运输批次等数据的计算,结果证明该设计方法不仅能提升管理水平,还为企业节约52%的库存成本和25.2%的总成本。

[1] 李娜. DLAR公司VMI库存管理模式应用研究[D]. 大连: 大连理工大学, 2013.

[2] 蓝贞贞. 基于TOC的线边库存管理瓶颈识别及其优化[D]. 杭州: 浙江理工大学, 2016.

[3] 王军强, 张翠林, 孙树栋, 等. MRPⅡ、JIT、TOC生产计划与控制比较研究[J]. 制造业自动化, 2010, 27(2): 9-13.

[4] 熊红云, 靳晓枝. 基于 JIT 与 MRPⅡ 集成的生产/库存控制策略[J]. 成组技术与生产现代化, 2008 (2): 39-41.

[5] 赵春燕. 基于TOC的企业生产控制的应用研究[D]. 大连: 北财经大学, 2012.

[6] 白明, 基于约束的生产系统再造及评价方法[J]. 工业工程, 2010, 8(5): 6-10.

[7] 张晴, 金荣学. 生产企业库存控制方法的探讨[J]. 机械制造, 2010, 43(1): 49-50.

[8] 朱九龙, 陶晓燕. 我国供应链库存管理研究综述[J]. 商场现代化, 2011 (02Z): 129.

[9] 倪红耀. 生产计划系统中的瓶颈辨识研究[J]. 软件导刊, 2010, 第6期(6): 54-56.

[10] 高文会. 约束理论的瓶颈识别研究[J]. 西安石油大学学报 (社会科学版), 2008 (1): 51-56.

Application of TOC Inventory Management Optimization in New Material Enterprise A

LIU Qiu-yue, YIN Hong, WANG Tian-shuo

(Kunming University of Science and Technology Mechanic and Electronic Engineering, Yun Nan Kun Ming 650500)

In this thesis, select enterprise A as the research object, clarify the internal structure of the enterprise,aiming at a typical production line of enterprise A, the bottleneck identification method based on TOC is designed to identify the bottleneck link of production line. The quantitative analysis method is used to design the algorithms of batch production, processing and logistics transportation before and after the bottleneck link based on TOC, and the methods of minimizing all kinds of costs and total costs are put forward. Successfully saved the company's inventory costs and total costs.

Constraint theory; Inventory management; Inventory optimization

F273

A

10.3969/j.issn.1003-6970.2018.08.029

刘秋月(1993-),女,昆明理工大学机电工程学院硕士研究生,主要从事生产及制造系统工程方向研究。

本文著录格式:刘秋月,尹红,王天烁. TOC库存管理优化在新材料企业A中的应用[J]. 软件,2018,39(8):141-144