水泥粉磨企业降本增效的有效途径

王基弘 陈侠

[摘要]通过对水泥粉磨企业生产经营过程中影响成本的环节进行分析,运用对比试验和数据统计分析方法进行阐述,寻找出影响水泥成本和利润的关键所在。试验分析表明,水泥粉磨企业只要加强试验研究和数据分析统计,就会找到适合本企业的质量成本控制和管理方案,实现生产组织的最优化和利润的最大化。

[关键词]生产成本;数据分析;节能降耗;优化配比;参数调整;台时产量;利润

文章编号:2095 - 4085(2018) 07 - 0003 - 03

目前水泥企业处于产业结构整合调整阶段,国家对环保要求越来越严格,熟料限产是大势所趋,价格飞涨,各水泥粉磨企业受上游熟料企业的影响明显,加之各种原材料供应紧张,价格上涨明显,水泥市场竞争依然激烈,没有窑的纯水泥粉磨企业受到严重冲击,水泥粉磨企业生存空间不断缩小,降本增效是其必然选择。各水泥粉磨生产企业在保持品牌质量优势的前提下,根据销售季节不同,科学合理地调整生产工艺参数,根据市场需求合理控制产品质量指标,综合考虑质量、产量和经济指标,不断优化生产工艺参数,优化水泥配比,把降本增效、节能降耗落到实处,实现企业效益最大化是水泥粉磨企业适应新形势.提高抗击市场风险能力,提升生存能力的重要有效手段。优胜劣汰是市场经济发展的必然规律。水泥粉磨企业要想在激烈的市场竞争中有一席之地,就需要在成本控制和盈利方面具有优势。加强以下几个方面的管理也许对合理控制成本,提高盈利水平有些效果。

1 加强小磨试验研究,并分析小磨试验与生产大磨的相关性

小磨试验是企业开展试验研究、寻找新材料、分析原材料性能和优化配比方案的有效途径之一。充分利用好小磨试验开展研究,分析掌握各种原燃材料的性能,熟悉各原材料搭配使用的性能,寻找和开发新的原材料,验证添加剂的效果,寻找优化配比方案。通过试验研究可取得大量的有效试验数据,用于指导生产。必要时在小磨试验的基础上开展大磨试验,以便寻找其相关性。同时要对大量试验数据进行统计分析,寻找其中的规律性信息。从试验中我们可以得到许多有用信息。如混合材活性对比:粒化高炉矿渣>沸腾炉渣>粉煤灰>转炉渣;合易性:石灰石微粉>矿渣微粉>超细粉煤灰;粉煤灰掺加量超过23%?昆凝土地面容易起砂;同一配比方案小磨试验样三天抗压强度要比大磨生产样高1~2MPa;优质矿渣微粉能有效提高水泥后期强度,提高水泥耐久性等。

2 处理好混合材、比表面积、强度的关系

混合材掺加量、出磨水泥比表面积与抗压强度的关系,通过表1进行分析。

从表1可知,第一组数据(1,2,3,4)为设定出磨水泥强度指标,通过调整比表面积、混合材掺加量,分析不同比表面积时混合材最大掺加量。通过大量的数据分析得出随着比表面积的提高,混合材掺加量呈正比上升趋势。第二组数据(5,6,7,8)为设定混合材掺加量不变时,分析不同比表面积与抗压强度的关系,发现3d和28d抗压强度随着出磨比表面积的升高而相应升高。在销售旺季我们可适当减低比表面积,提高水泥产量,以产量优势获取较好的经济效益;在销售淡季,可通过提高比表面积,增加混合材掺加量,通过减低配料成本获取较好的经济效益。同时可通过参加活性较好的混合材替代部分活性较差的混合材来降低配料成本,在保证品牌质量的前提下最大限度的获取经济效益,提升企业的市场竞争力。同时在做上述实验时要同时考虑不同参数下水泥的使用性能,如标准稠度用水量、凝结时间等。

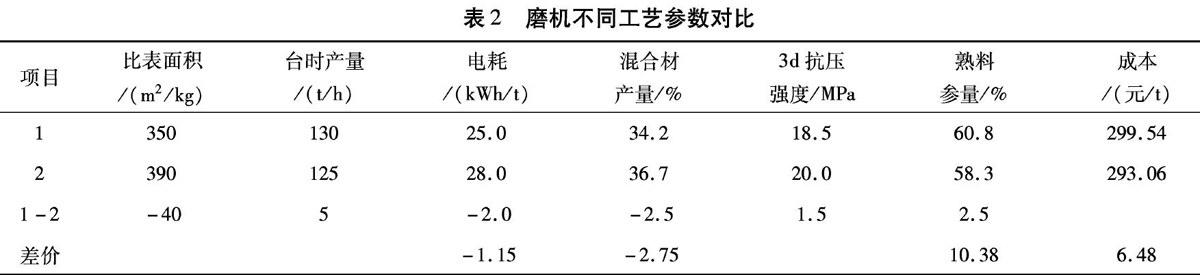

3 根据磨机台时产量、电耗及生产成本合理选择工艺参数

企业必须掌握不同工艺参数下磨机的台时产量、电耗以及生产成本,才能合理的调整工艺参数,寻求最适合本企业的生产方案,在保证质量优势的前提下获取最佳的经济效益,提升企业的竞争和生存能力。

企业可设定几种不同的生产方案分别进行一定时间的大磨试验,取得有关的试验数据,通过数据统计和对比分析寻找出最适合本企业的生产方案。如选取出磨水泥3d和28d抗压强度均能满足公司内控要求、富余强度合理的不同比表面积(因混合材掺加量不同)的生产数据进行数理统计分析,寻找混合材掺加量,比表面积与磨机台时产量,电耗和生产成本的关系,并分析因比表面积提高而多掺混合材所降的成本,与磨机因台时产量,电耗变化而上升的成本之间的关系。

从表2可以看出,在不考虑磨机台时产量时,提高混合材掺量,虽然为提高强度将比表面积提高了40m2/kg,导致电耗上升,但生产成本相比仍降低了6.48元/t。

用低价的脱硫石膏替代天然石膏节约成本。天然石膏S03含量低于脱硫石膏,价格每吨高出一百多元,且采购困难。提高试验证明脱硫石膏完全可以替代天然石膏,水泥各项指标均符合要求,成本明细降低,吨水泥可节约成本2元以上。

4 采用陶瓷器替代钢球,节能降耗,降温提质

提高实际生产试用,水泥磨三仓研磨体可完全用陶瓷器替代传统的钢球来填充,在填充率完全一致的情况下,水泥电耗可降低3kWh/t以上。陶瓷器替代钢球减少了磨内物料颗粒间的静电吸附力,有效降低水泥出磨温度15℃以上,水泥使用性能得到提高。同时吨水泥球耗有所降低。

5 根据不同品种的混合材掺量与生产成本合理选择配比方案

企业在保证水泥品牌优势的前提下,根据各种混合材的活性,价格及掺量设定几种不同的配比方案,进行一定时间的大磨试验,取得有关数据,通过统计分析寻找出最佳配比方案。如选取出磨水泥3d和28d抗压强度均能满足公司内控要求、富余强度合理不同混合材掺加方案的生产数据进行数理统计分析,寻找混合材品种、掺加量与生产成本的关系。

6 关注水泥的颗粒级配,力争达到最佳

水泥的颗粒级配对水泥的性能有较大的影响,目前公认的水泥最佳性能的颗粒级配为:3~32ht,m颗粒总量不能低于65%,小于3υm细颗粒不要超过10%,大于65υm颗粒最好为0,小于1υm的颗粒最好没有。因为3~32υm颗粒对强度增長起主要作用,特别是16~24υm颗粒对水泥性能尤为重要,含量越多越好;小于3υm的细颗粒容易结团,小于1υm的小颗粒在加水搅拌中很快就水化,对混凝土强度作用很小,且影响水泥与外加剂的适应性,易影响水泥性能而导致混凝土开裂,严重影响混凝土的耐久性;大于65υm的颗粒水化很慢,对28d强度贡献很小。将水泥颗粒级配调整到最佳有利于降低水泥的配料成本。

7 选用优质的助磨剂降低水泥制造成本

优质的水泥助磨剂能改善水泥的某些性能;能改善水泥的易磨性,提高磨机台时产量,有效降低粉磨电耗;能提高水泥的3d强度和28d强度,可降低配料成本。选用优质助磨剂是降低水泥制造成本的一条有效途径。

8从提高水泥使用性能人手,提高产品竞争力

目前高标号水泥主要应用于混凝土生产,加强水泥使用性能研究,让水泥更适应混凝土生产需要,从混凝土角度来控制水泥质量,提高水泥使用性能,可更好的赢得客户好感,提高销售量,提高产品盈利水平。通过调整配比方案,合理控制细度,合理后掺矿渣微粉、细粉煤灰等降低需水量,改善胶砂流动度,改善水泥与混凝土外加剂的适应性等,都能赢得客户的信任感,提高企业的盈利水平。

9 降本增效的措施

1)根据原材料的性能、价格以及采购供给情况选择适合本企业的配比方案,力争将本料成本降低到最佳水平。

2)在生产淡季原料价格较低时有选择的低价位大量储存原材料,降低采购成本。

3)根据市场需求和各品种的成本与销售价差,有选择性地安排生产计划,尽量多生产利润高的品种,努力实现利润最大化。通过合理降低细度,降低熟料料耗,生产低标号水泥满足低端客户需求。通过适当降低细度,提高水泥早期强度,通过外掺矿渣微粉提高水泥后期强度,提高水泥及混凝土耐久性,提升水泥品质,走高品质高价格的高端路线,满足高端客户需求,提高水泥性价比,提升水泥附加值。

4)在销售淡季高库村影响磨机运转率时,可通过提高出磨水泥比表面积,增加混合材掺加量,适当降低磨机台时产量,以满足质量要求,尽可能弱化因磨机运转率不高对成本、利润造成的影响。

5)在销售旺季时,为提高台时产量可适当降低出磨水泥比表面积,相应降低混合材掺量,在确保磨机运转率正常的条件下,增加水泥产量,以高产低耗来弥补少掺混合材带来的损失,满足市场需求。

6)在产销基本平衡时,可根据掌握的规律,密切关注进厂熟料和混合材品质状况,随时调整生产过程质量控制参数。如进厂熟料质量品位下降,为保持混合材掺量不变,可适当提高出磨水泥比表面积,稳定产品质量;如混合材供应不足,掺量下降时,可相应降低出磨比表面积,一提高产量或降低电耗,稳定产品质量。

7)选用适合的优质助磨剂降低水泥制造成本。

8)提升水泥品质,更好地适应混凝土生产,提高客户信任度也是提升效益的又一有效途径。

10 结语

如何处理好质量、产量与成本三者之间的关系,优化生产工艺参数、优化水泥配比,选用优质助磨剂,降低综合成本,提升盈利水平,提高产品市场竞争力,是每个企业必須面对的问题,只有不断加强试验研究,不断强化各参数的数据积累和相关性分析,将过程质量控制参数调整为目标值控制,并及时科学地调整该目标值。

为此企业必须开展大量的试验研究工作,必须注重有效数据地收集,并对数据进行相关性分析,寻找出最佳方案。同时将统计分析得来的数据、参数通过实际生产进行验证、修正和完善,掌握不同状况下的数据及参数,以便针对不同的状况采取相应的方案,实现不同阶段生产组织的最优化和利润的最大化。同时从客户的角度来控制产品质量,生产高端产品提高产品附加值,最大限度地满足客户的需求,才能更好地服务市场,才能为企业赢得更多的生产空间。

参考文献:

[1]王仲春,水泥工业粉磨工艺技术[M].北京:中国建材工业出版社,1998.