三菱M701F4型单轴燃气蒸汽联合循环机组冷态启动暖机负荷期间高旁调节控制优化

重庆两江燃机电厂 胡鸿相 刘印 葛晓明 蒋金希 余智姣

0 引言

燃气蒸汽联合循环发电机组具有效率高、启停快、环保等优点,不仅可以用作紧急备用电源和尖峰负荷机组,而且还能带基本负荷和中间负荷,适合用于调峰。

某电厂2套460MW燃气蒸汽联合循环发电机组为三菱M701F4型燃气蒸汽联合循环发电机组,日常作为调峰机组,启动方式基本为热态启动,早起晚停。但随着运行方式的改变以及受天然气短缺等因素影响,冷态启动的次数逐渐增多。该型机组在冷态启动中存在暖机时间长、启动速度慢、经济性差的特点,需要对旁路系统进行逻辑优化,以提高机组启动的经济性。

1 设备概况

某电厂1、2号机组为三菱M701F4型单轴燃气蒸汽联合循环机组。燃机采用日本三菱公司M701F4型重型燃机,汽轮机为高压、三缸、三压、再热、排汽、单轴抽汽凝汽式供热机组,发电机采用全氢冷旋转无刷励磁。余热锅炉为东方日立锅炉有限公司生产的卧式、无补燃、三压、再热、自然循环、露天布置余热锅炉。机组控制系统采用分岛控制方式。其中,机岛控制范围包括燃机、汽轮机、发电机及其辅助系统,称为燃机-汽机控制系统(TCS+TPS+TSI),以下简称TCS,采用三菱的DIASYS Netmation系统;炉岛包括余热锅炉和辅助系统,简称DCS,采用美国艾默生过程控制公司生产的OVATION控制系统,二者通过OPC服务器进行双向通讯。汽轮机旁路控制系统设计在OVATION控制系统中,TCS参与旁路控制的信号通过硬接线与DCS实现通讯。

2 M701F4型燃气机组旁路控制模式

对于燃机电厂而言,由于其用电需求及承担的调峰任务,机组频繁的启停要求旁路控制系统具备更高的可靠性和安全性。因此,为满足实际运行的要求,燃机电厂会按照要求配备成套完整的旁路系统。燃气机组旁路系统中的高压、中压和低压旁路阀采用最小压力控制模式、备用压力控制模式及实际压力跟踪模式方法进行控制。根据燃气机组的不同的工作状态和运行情况进行控制模式间的相互切换,确保设备安全运转。

2.1 最小压力控制模式

当燃机发出点火起动指令后,为确保主汽阀前的蒸汽压力小于最小压力阈值,各旁路阀均处于最小压力控制模式下,可以控制阀门开度大小来控制压力变化。最小压力控制模式可满足燃气机组启动初期的升温升压要求,且可以尽可能的减少系统的热量损失,缩短了机组的启动时间,可实现汽轮机的快速运转。旁路阀最小压力的设定依据燃气轮机负载情况进行选择。

2.2 备用压力控制模式

最小压力控制模式与备用压力控制模式的切换是以主蒸汽阀门的开合或燃气轮机组的运转功率为判据。当旁路阀处于全关闭状态,且运行功率达到230MW以上或机组的主蒸汽阀开启,此时旁路系统的控制模式从最小压力控制模式向备用压力控制模式进行转换。备用压力控制模式保证了旁路阀全关状态下系统压力的快速上升,当压力大于阀门设定值后,又能够有效泄压,确保整个机组的运行安全,即系统高效且保证安全。

2.3 实际压力跟踪模式

旁路系统中的实际压力跟踪模式是在机组运转负载下降后为确保载荷恒定而采用的控制模式。以燃气机组运转负载下降至230MW为临界值,为保持机组恒定的载荷,关闭各级旁路系统的主蒸汽阀门,实现旁路阀的压力控制模式由备用压力模式向实际压力跟踪模式的转变。此系统控制模式可实现载荷恒定,系统保压,汽包不超限制等目的。正常情况下,旁路阀压力设定值为机组停机时的实际压力,直至机组重新启动旁路控制模式再发生变化。

3 高旁调节控制优化

在冷态启机过程中,通过高旁调节控制优化,合理有效地使高旁阀前压力稳步提高,能够提升余热锅炉及主蒸汽管道暖管速度,缩短暖机时间,匹配汽轮机进汽参数,提高M701F4型燃气机组的调峰能力。

3.1 高旁调节控制合理性分析

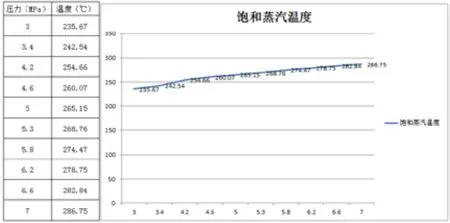

该电厂M701F4型燃气机组的TCS系统汽机进汽条件(部分)如图1。

图1 TCS汽机接口进汽条件逻辑

高压缸进汽条件:

①高压主汽阀前蒸汽过热度≥56℃。

②高压主汽阀前蒸汽压力≥6.4MPa。

③高压主汽阀前蒸汽温度与高压缸入口金属温度之差在+110℃~-56℃间。

中压缸进汽条件:

①中压主汽阀前蒸汽过热度≥56℃。

②中压主汽阀前蒸汽压力≥1.55MPa。

③中压主汽阀前蒸汽温度与中压缸叶片环金属温度之差在+110℃~-56℃间。

在冷态启动过程中,汽轮机和余热锅炉的温度均比较低,为保证余热锅炉加热的最小温度,燃气轮机以50MW的负荷进行暖机,燃气轮机的排气温度大致控制在402℃。余热锅炉经过较长时间暖炉后,汽包压力提高,而高旁处于最小压力模式下,高旁阀前压力设定值一直较低,导致高旁阀长时间大开度开启,大量较高温度和压力的蒸汽通过冷再管道经加热后返回中压汽包,中压缸进汽蒸汽品质能较快满足要求,而高压缸进汽蒸汽品质迟迟不能达到需求值,使得汽轮机进汽条件一直不能满足,暖机时间延长。

因此,在保证高压缸进汽蒸汽(阀前)过热度的情况下,通过优化DCS系统中高旁阀逻辑,调整高旁阀的开度,提高高压缸进汽蒸汽(阀前)的压力,使得高、中、低主蒸汽参数与汽轮机参数提前匹配,就是缩短冷态暖机时间的关键。

3.2 高旁调节控制修改思路及方案

通过上述分析和对以往多次机组冷态启动各数据的观察,结合TCS系统进汽逻辑,提出加快冷态启动的DCS高旁调节控制优化思路。

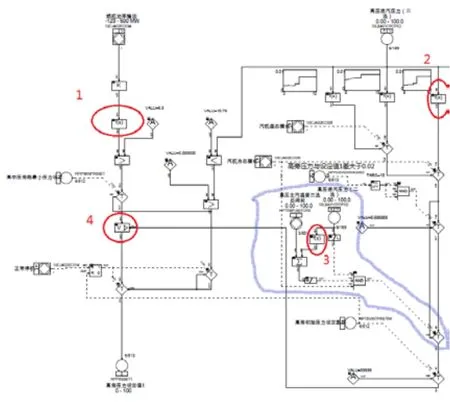

为保证冷态启动时余热锅炉及高、中、低压主蒸汽管路的暖炉暖机效果,同时不改变热态启机和温态启机的逻辑,保留高旁最小压力模式下的函数,新增切换模块T和以下逻辑条件:

①汽机冷态模式。

②高压进汽压力(二选后)≤6.4MPa。

③高压主汽温度阀前(二选后)过热度≥56℃。

图2 新增压力温度函数—f3(x)

由图3可以看出,当上述3个条件同时满足时,高旁压力设定值升速率切至函数f2(x)稳步增加至6.4MPa;否则,仍按原逻辑执行,当条件高旁压力与设定值偏差大于0.02触发时,高旁压力设定值升速率为0,高旁保持当前开度,如果条件不触发,高旁压力设定值以函数f2(x)速率增加。在整个最小压力模式的过程中,高旁压力设定值不超过6.5MPa。

图3 修改后的高旁调节控制策略(紫色曲线内部为新增逻辑)1-f1(x),2-f2(x),3-f3(x),4-f4(x)限速模块

3.3 高旁调节控制优化后效果

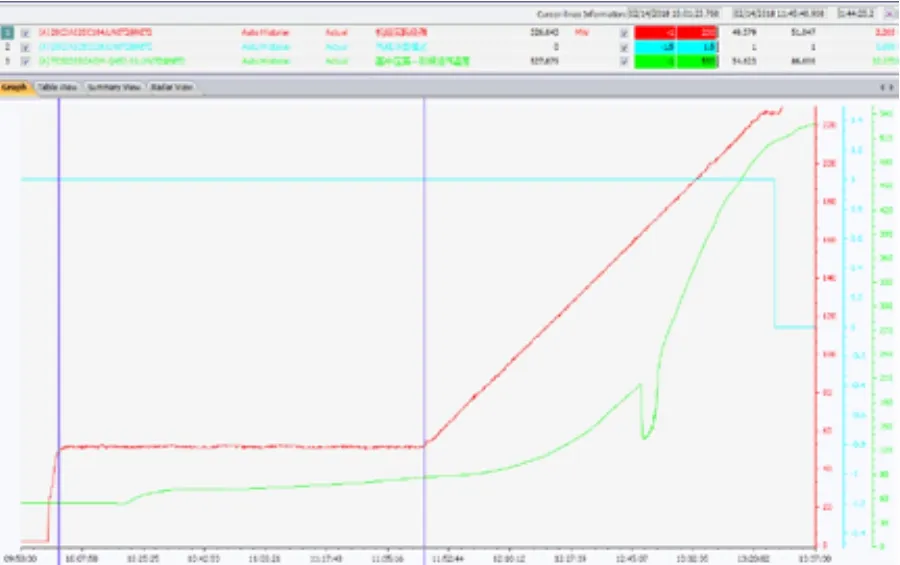

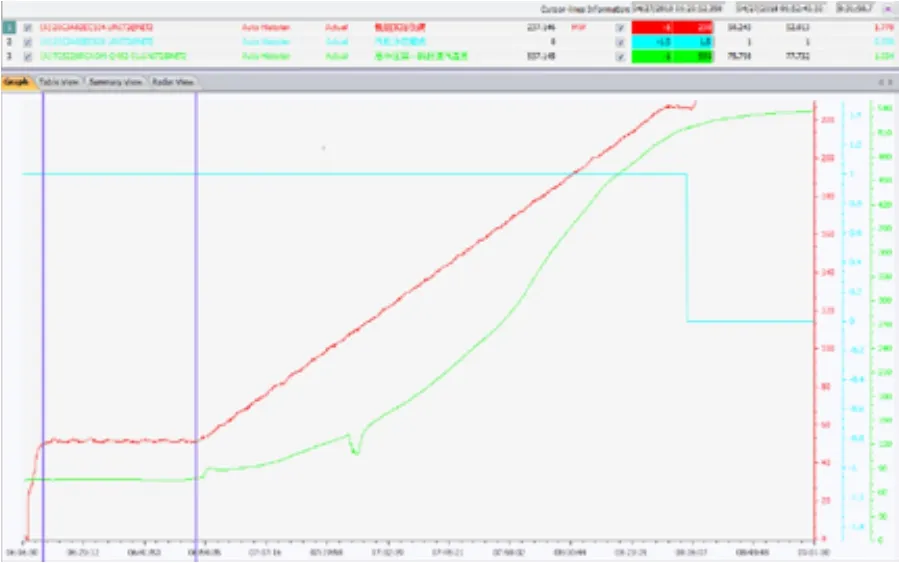

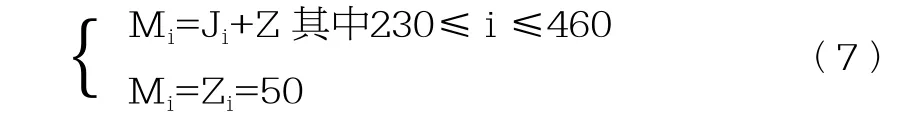

该电厂#2机组高旁调节控制优化前后参数对比情况如表1所示,启动曲线如图4、图5所示。高压缸进口金属温度54.7℃,50MW暖机时间约为104分钟,经过高旁调节控制优化后,#2机组冷态启动,高压缸进口金属温度75.8℃,50MW暖机时间约为31分钟,缩短暖机73分钟,整个启机过程由原来的203分钟缩短至134分钟。整个冷态启机过程共缩短70分钟。

表1 该电厂#2机组冷态启动时间对比

图4 该电厂#2机高旁优化前冷态启动曲线

3.4 存在的问题

高旁调节控制优化后,机组冷态启动过程中缩短了启动时间,同时也带来了一些问题,需要重点关注。

图5 该电厂#2机高旁优化后冷态启动曲线

如图6所示,在汽机达到进汽条件前几分钟,由于高旁压力设定值升速率变大,高旁阀由60%快速关至40%,导致中压进汽压力降低至1.384MPa,低于中旁压力设定值1.466MPa,中旁阀迅速由10%关至0%,中压进汽压力又瞬间升至2.2MPa,中旁阀接着由0%快速开至60%左右,同时高、中压主汽阀开始打开,进一步加大了蒸汽流量,在整个过程中,汽包压力均保持恒定,高压汽包的水位从108mm降至-216mm,中压汽包的水位从268mm降至-171mm,具有较大的波动。

除此之外,从图7也可以看出,由于暖机时间较短,中旁和低旁首次开启时,进入凝汽器的不凝结气体较多,导致凝汽器真空变化较大。且本次冷态启动过程中真空保持在7~11KPa之间,较以往差,需提前做好主蒸汽管道排空措施,以保证凝汽器良好的真空状态。

对于上诉问题,需进一步分析原因,制定相应措施,进行解决。

图6 优化后,燃气轮机高、中、低压阀门开度以及高、中、低压蒸汽温度

4 机组高旁调节控制优化后冷态启机效益分析

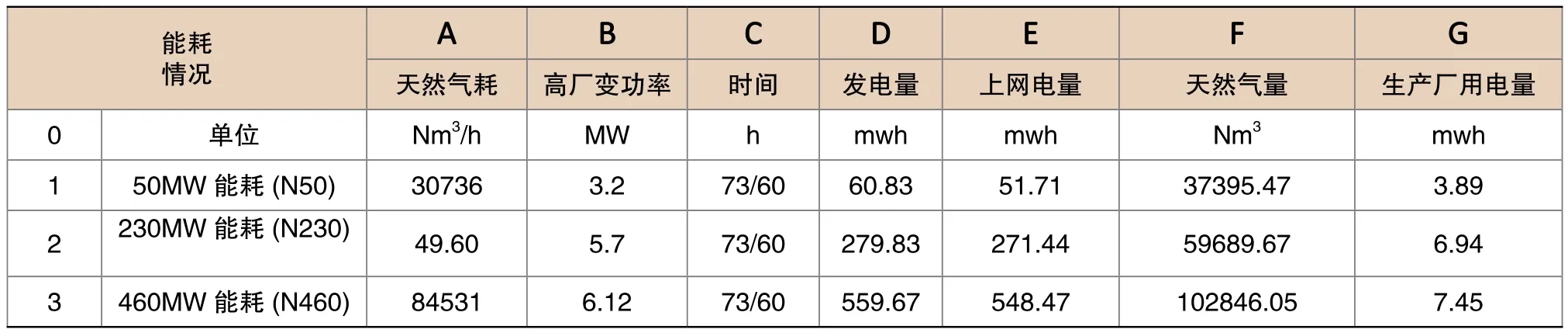

4.1 能耗及费用分析

图7 优化后,燃气轮机汽包水位及凝汽器真空

冷态启动过程高旁优化后,综合收益体现在直接收益和间接收益两方面。直接收益:缩短了低负荷(50MW)暖机时间产生的收益。间接收益:机组提前接带高负荷(≥230MW)时间增加的收益。综合收益=直接收益+间接收益。计算公式如下:

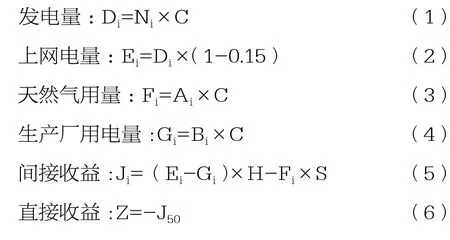

综合收益:

式中A—单位时间天然气耗,B—高厂变功率,C—暖机缩短时间,N—机组负荷,H—上网电价,S—天然气价格,D—发电量,E—上网电量,F—天然气用量,G—生产厂用电量,M—综合收益,Z—直接收益,J—间接收益,i—机组负荷对应数值。

i=230,N230=230MW,此时综合收益为M230

i=460,N460=460MW,此时综合收益为M460

由于机组的间接收益和负荷成正相关关系,即负荷越高收益越大,故间接收益和综合收益在负荷为230MW产生最小收益,在负荷为460MW时,产生最大收益。

相关人员统计机组负荷为50MW、230MW、460MW的各项数据如下,从表2和表3可以看出,根据重庆地区市场最新定价,当上网电价H=0.493(元/kwh), 天 然 气 价 格S为1.54(元/Nm3)时, #2机组某次冷态启动缩短低负荷(50MW)暖机时间为73min,将数据带入公式计算,能产生约3.41万元的直接收益。根据所带负荷的不同,最低可产生3.80万元、最高10.74万元的间接收益。所以冷态启动旁路优化后,在当此冷态启动过程中,产生最低7.21万元、最高14.15万元的综合收益。

据统计,2017年两台机组冷态启动20次,高压缸进口金属温度不同,暖机时间长短会有差异,按照平均缩短暖机时间60分钟计算,一年可产生综合收益118.52~232.60万元,大大地提高了机组的经济性。

4.2 环保效益

机组在正常运行时,排放的烟气中污染物的浓度较低,能极好地满足环保要求,但是在启动过程中,部分燃气污染物排放远超出国家标准,这是由于M701F4型燃气机组采用的是预混干式低NOx燃烧器,在低负荷时,值班燃料阀开度较大,扩散燃烧所占比例较大,不完全燃烧导致的CO、NOx、CH4等气体的排放量较高,而随着机组负荷的升高,燃烧趋于稳定,主燃料阀不断开大,主燃料量不断增加,预混燃比例逐步提高,污染物的排放随之降低。

在冷态、温态、热态启动过程中,冷态启动的暖机负荷最低,且停留在低负荷的时间最长,由图7可以看出冷态启动暖机过程中CO一直保持在1000 mg/Nm3以上,脱销前NOX含量在100 mg/Nm3以上,脱销后NOX含量在30 mg/Nm3~50 mg/Nm3波动,已经非常接近环保对燃机电厂的考核值50 mg/Nm3,有一定的超排风险。

高旁调节控制优化后,缩短了机组停留在低负荷的时间,使得烟气排放的污染物在高值停留的时间大大缩短,一方面减少了超排的风险,另一方面,起到了良好的减排效果,具有极大的环保效益。

图8 优化后,NOX以及SO2,CO等各测量值曲线

5 结论

通过对M701F4型燃机冷态启动暖机负荷期间高旁调节控制进行优化,使燃机TCS系统的汽机进汽条件和DCS最小压力模式下的高旁压力设定逻辑进一步匹配,汽轮机进汽条件更快满足,缩短了冷态启动时间,进一步加强了机组的调峰能力,实现了节能减排和经济效益双收益。同时,机组高旁调节控制的优化思路,对国内相似燃机电厂也具有借鉴性和推广价值。

表2 缩短暖机时间 73分钟能耗情况

表3 缩短暖机时间73分钟收益情况