纳米碳化钒的制备及其表征分析*

康 浩 潘文平

(荔浦师范学校 广西 桂林 546600)

前言

碳化钒是一种重要的钒合金添加剂,在钒钢生产中表现出了其优异的性能,并有着日趋重要的作用。对于纳米碳化钒粉体制备的研究一直是材料科学工作者的研究重点之一,并将继续会受到人们的重视。尤其是随着纳米科学技术的发展,必将会给碳化钒材料的制备和性能的提高带来新的变革和改进。

目前,在碳化钒粉末的制备方法中,存在着原料成本高、反应温度高(1 500~1 600 ℃),反应时间长(4~6 h)、生产成本高、制备方法工艺繁琐等缺点,制备的碳化钒粉末粒度一般为2~5 μm,不能满足碳化钒粉末在现代工业中的应用。碳化钒是非常有效的晶粒长大抑制剂,但是合成碳化钒却只能在很高的温度和复杂的设备下完成,能耗很高,对环境也有一定的污染。如何利用较简单的设备和技术,在工业生产中实现大量制造性能优良的碳化钒是研究工作的最终目标。因此,为了节约能源,降低生产成本,细化粉末粒度,有必要探索一种低成本、工艺简单、操作方便的纳米级碳化钒粉末的制备方法。

本实验采用来源丰富、价格低廉的偏钒酸铵和纳米碳黑为原料,在真空碳管炉中直接进行碳化。具有碳化率高、能耗较低、工艺过程简单、反应过程稳定、制造成本低、制造过程中对环境无污染等特点。不仅减少了粉末中游离的碳含量,降低碳化温度,节约了能源,而且进一步扩大了碳化钒的用途,可以较好解决目前碳化钒制备上存在的一些问题。能更好地满足碳化钒粉末在特种钢材、超细硬质合金、高温涂料等领域的应用。

针对以上情况,笔者主要研究内容包括以下几个方面:

1)反应温度对制备纳米碳化钒粉末的影响。以一定配比,不同研究温度对制备纳米碳化钒粉末的影响,主要采用以下测试手段:①采用X射线衍射仪分析不同温度下反应产物的物相组成;②采用扫描电镜分析不同温度下反应产物的微观形貌。

2)保温时间对制备纳米碳化钒粉末的影响。在同一温度下,研究不同保温时间对制备纳米碳化钒粉末的影响,主要采用以下测试手段:①采用X射线衍射仪分析不同保温时间下反应产物的物相组成;②采用扫描电镜分析不同保温时间下反应产物的微观形貌。

3)配碳量对制备纳米碳化钒粉末的影响。在同一温度下,研究不同配碳量对制备纳米碳化钒粉末的影响,主要采用以下测试手段:①采用X射线衍射仪分析不同配碳量下反应产物的物相组成;②采用扫描电镜分析不同配碳量下反应产物的微观形貌。

1 实验部分

1.1 实验所用原料

纳米碳黑,攀枝花前进化工厂生产,粒度<50 nm,粉末分散性良好。偏钒酸铵,分析纯,成都科龙化工试剂厂生产。

1.2 实验所用仪器

BMX-30R型真空热压烧结炉,上海博讯实业有限公司医疗设备厂;101-2BS电热恒温鼓风干燥箱,天津市华北实验仪器有限公司。

1.3 实验过程

本实验是将偏钒酸铵粉末和纳米碳黑溶于加热去离子水中,配制混合液,然后将该混合液置于烘箱中,在一定条件下加热、烘干,最后得到含有钒源和碳源的前驱体粉末,将前驱体粉末研碎后置于真空碳管炉中开始加热,于600 ℃保温30~60 min,使之转化为V2O3,然后直接升温至碳化钒的转化温度,即可得到纳米级碳化钒粉体。

本实验是以偏钒酸铵和纳米碳黑为原料来制备纳米碳化钒粉体,主要基于以下反应原理:在低温下,偏钒酸铵(NH4VO3)发生分解生成V2O5,2NH3和H2O,然后随着温度的升高,碳逐渐将钒的高价氧化物还原成钒的低价氧化物,最终生成碳化钒,具体反应过程如下:

(1)

(2)

(3)

(4)

(5)

将偏钒酸铵和纳米碳黑先混合然后制成前驱体,具有以下优点:能够使钒源和碳源充分混合,达到缩短反应时间、降低反应温度的目的;免去了先将偏钒酸铵制成V2O5粉末再混合等工艺,操作方便。所以从理论上讲是可行的。

1.4 测试方法

1.4.1 物相分析

采用丹东方圆仪器公司生产的DX-1000型X射线多晶衍射仪对实验产物进行物相分析,以确定产物的物相组成,并根据谢乐公式:D=Kλ/(Bcosθ)(其中:λ为0.154 nm,K取0. 9,B为衍射峰的半高宽)计算得到晶粒度。实验参数为:管压40 kV,电流25 mA,CuKα,λ=0.154 60 nm,扫描速度为:0.06°/s,扫描范围为:2θ=20°~90°。

1.4.2 显微分析

采用JSM-5600LA型扫描电镜观察、分析粉体的形貌和颗粒粒径。仪器分析电压为:120~200 kV,点分辨率为:0.3 nm。

2 结果与讨论

纳米材料是指组成材料的晶粒或颗粒的几何尺寸在纳米级尺度水平(1~100 nm),并具有特殊性能的材料。由于纳米材料作为先进的工程材料具有特殊的物理性能和机械性能,因此近几年来备受关注[24]。目前,碳化钒已广泛应用于结构钢、工具钢、管道钢、钢筋、普通工程以及铸铁中,由于制备的碳化钒粉体粒度一般为2~5 μm,所以不能满足在现代工业中的应用,尤其是在特种钢材、超细硬质合金、高温涂料等领域的应用。所以,有必要制备纳米级碳化钒粉体。本实验以原料来源广泛的偏钒酸铵和纳米碳黑为原料,采用真空碳热还原法来制备纳米碳化钒粉体,研究了不同工艺条件下对制备纳米碳化钒粉体的影响。

2.1 温度对制备纳米碳化钒粉体的影响

2.1.1 XRD分析

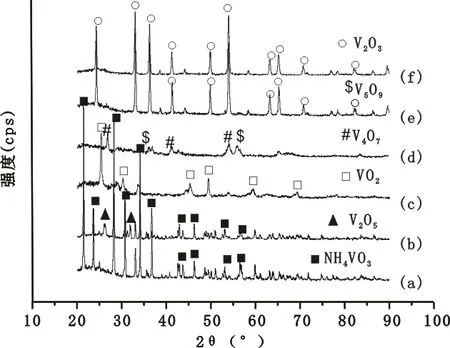

为了研究不同温度对制备纳米碳化钒的影响,在同一配碳量、同一保温时间下进行实验,反应产物的X射线衍射图如图1、图2所示。

(a)原料 (b)150 ℃ (c)300 ℃ (d)450 ℃ (e)600 ℃ (f)750 ℃

由图1可知,150 ℃时反应产物中有V2O5生成(见图1(b)),说明NH4VO3开始发生分解,主要发生如下的反应:

随着反应温度的升高,300 ℃时主要产物为VO2(见图1(c)),说明在150~300 ℃时,生成的V2O5和纳米碳黑发生反应,在300 ℃时全部转化为VO2,反应方程式如下:

继续升高温度到450 ℃时,衍射峰呈非晶状,为V5O9和V4O7(见图1(d))。

在600 ℃和750 ℃温度条件下的产物主要是V2O3,V2O3相为密排六方结构, 晶格常数为0.495 4 nm×0.495 4 nm×1.400 8 nm,并且随着温度的升高,非晶衍射峰(非晶碳)逐渐减少,衍射峰向左偏移(见图1(e),图1(f))。说明在600~750 ℃范围内,纳米碳黑继续和VO2发生氧化还原反应,将VO2还原为V2O3,反应方程式如下:

(a) 900 ℃ (b)1 000 ℃ (c)1 100 ℃ (d)1 200 ℃ (e)1 300 ℃

由图2可见,在900 ℃时,反应产物主相为V2O3,并含有少量非晶碳(见图2(a))。

随着温度的升高,达1 000 ℃时,反应产物主要为V2O3,开始有V4C3相生成,并含有少量的非晶碳(见图2(b)),说明在1 000 ℃时纳米碳黑开始将V2O3还原成V4C3,具体反应方程式如下:

V4C3为面心立方晶格, 晶格常数为0.416 nm×0.416nm×0.416 nm。显然, 当V2O3相转变为V4C3相时, 晶体结构由密排六方晶格转变为面心立方晶格。

1 100 ℃时,发现主要衍射峰均为V8C7的衍射峰,不含有多余的碳(见图2(c)),说明在1 000~1 100 ℃温度范围内,除发生V2O3相转变为V4C3相外,C 原子向V4C3晶格扩散, 进行如下反应:

V8C7为面心立方晶格结构, 其晶格常数为0.833 4 nm×0.833 4 nm×0.833 4 nm , 为V4C3晶格常数的2倍。在1 200 ℃时,除V8C7的衍射峰外,还出现了VC和碳的衍射峰(见图2(d))。在1 300 ℃时,所制粉体的成分同1 200 ℃时相同,碳的衍射峰有所加强,VC的衍射峰有所减弱(见图2(e))。在1 200 ℃和1 300 ℃时,反应产物中之所以除V8C7的衍射峰外,还出现了VC和碳的衍射峰,主要因为[25]:V8C7中的V原子与C原子之间的结合键较弱,热稳定性不好,随着温度的升高,将导致部分V原子与C原子脱离V8C7的面心立方晶格结构,生成VC和游离碳,并且游离碳呈逐渐增加趋势,VC相逐渐减少。

根据谢乐公式:D=Kλ/(Bcosθ) (其中:λ为0.154 nm,K取0.9,B为衍射峰的半高宽)计算得到不同反应温度时产物的晶粒度。随着温度的升高,晶粒度呈增大→减小→增大的变化趋势,在反应温度为1 100 ℃时,晶粒度达到最小值32.6 nm。在900~1 000 ℃范围内,晶粒度逐渐增大,由最初的40.6 nm增大到52.8 nm,结合XRD(见图2)可知:在900 ℃时,反应产物主相为V2O3,并含有少量非晶碳;1 000 ℃时,反应产物主要为V2O3,开始有V4C3相生成,并含有少量的非晶碳。说明在900~1 000 ℃范围内,V2O3相正在向V4C3相转变,造成产物的晶粒度逐渐增大。

在1 000~1 100 ℃范围内,晶粒度明显降低,由52.8 nm降低到32.6 nm,由XRD(见图2)可知:在1 000 ℃时,反应产物主要为V2O3,开始有V4C3相生成,并含有少量的非晶碳;在1 100 ℃时,发现衍射峰均为V8C7的衍射峰,不含有多余的碳。说明在1 000~1 100 ℃范围内,发生了V2O3→V4C3→V8C7的相变过程,在1 100 ℃时已完全转变为V8C7相,所以晶粒度较小。

在1 100~1 300 ℃范围内,晶粒度逐渐增大,由最初的32.6 nm增大到55.5 nm,结合XRD(见图2)可知:在1 100 ℃时,发现衍射峰均为V8C7的衍射峰,不含有多余的碳;在1 200 ℃、1 300 ℃时,除V8C7的衍射峰外,还出现了VC和碳的衍射峰。说明在1 100~1 300 ℃范围内,V8C7相正在向VC相转变,造成晶粒度逐渐增大。

2.1.2 SEM分析

为了观察不同温度下反应产物粒度、形貌的变化规律,对混合料在相同保温时间(1 h)、不同温度下的反应产物进行了SEM观察,如图3所示。

(a)900 ℃ (b)1 000 ℃ (c)1 100 ℃ (d)1 200 ℃ (e)1 300 ℃

由图3可见,随着温度的升高,粉末的粒度呈先增大,再减小,再增大的趋势;粉末的形貌呈球形、类球形→团聚体→球形、类球形→熔融状的变化趋势,变化趋势同晶粒度与反应温度之间的变化趋势相一致。

由图3(a)可见,900 ℃时反应产物的颗粒呈球形或类球形,粉末粒度较小,平均粒度在100 nm以下, 粉末粒径分布较窄。由图3(a)的XRD知,在该温度下的产物主要为V2O3,反应产物较单一,反应温度较低,所以该温度下反应产物的SEM形貌与其XRD图相一致。

随着温度的升高,到1 000 ℃时出现了如图3(b)所示的微观形貌:一部分粉末呈球形或类球形,另一部分粉末颗粒界限不明显,呈熔融状的团聚体分布。由图2(b)可知,混合料在1 000 ℃时的主要反应产物是V2O3和V8C7,并含有少量的游离碳,说明该温度是V2O3向V8C7转化的中间阶段,未转化的V2O3保持原来的球形或类球形形貌,已经生成的V8C7也呈球形或类球形分布,正在转化的物质则呈熔融状的团聚体分布。

图3(c)是混合料在1 100 ℃时的反应产物,粉末颗粒的形貌较规则,呈球形或类球形,粉末粒度较小,平均粒度小于100 nm, 粉末粒径分布较窄。由该温度下的XRD可知(见图2(c)),该温度下的主要产物为V8C7,产物较单一,说明该温度下能够碳化完全,全部生成V8C7,所以在该温度下反应产物的粒径分布较窄。

继续升高温度,到1 200 ℃时(见图3(d)),粉末粒径长大明显,并出现团聚现象,颗粒界限不分明,说明该温度对于制备V8C7粉末偏高。由图2(d)可知,1 200 ℃时的反应产物是V8C7、游离碳和VC,说明V8C7粉末已发生分解,导致游离碳和VC的生成,这与图3(d)所示的形貌相一致。

1 300 ℃时,粉末呈熔融状,颗粒与颗粒相互桥连(见图3(e))。说明该温度对制备V8C7粉末明显偏高,由该温度下的XRD图可知,该温度下的反应产物中含有较多的游离碳,说明V8C7粉末分解脱碳现象较为严重,温度过高。

2.2 保温时间对制备纳米V8C7粉末的影响

2.2.1 XRD分析

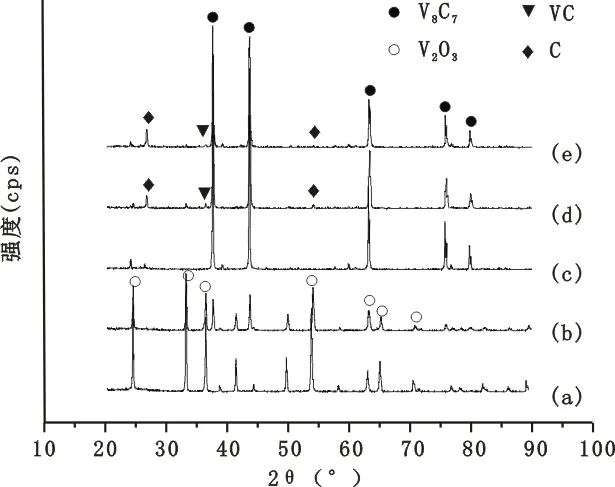

图4是同一配比在相同温度、不同保温时间下产物的X射线衍射图。

由图4可见:当保温时间为30 min时,反应产物主晶相为V8C7,有少量的V2O3生成(见图4(a))。随着保温时间的延长,当保温时间为60 min时,反应产物为单一的 V8C7相(见图4(b)),说明对于本实验在同一配比、相同温度条件下,保温时间为60 min时是该工艺的最佳值,反应物可以完全碳化,生成单一的V8C7,不含其它杂质相。

继续延长保温时间,当保温时间达到120 min时,反应产物中有游离碳析出(见图4(c))。由图4可见,随着保温时间的延长,晶粒度呈先减小再增大的变化趋势,当保温时间为60 min时,晶粒度达到最小值为32.6 nm。

(a)30 min (b)60 min (c)120 min

图4不同保温时间下产物的X射线衍射图

在30~60 min保温时间内,晶粒度逐渐减小。由图4可知:当保温时间为30 min时,反应产物主相为V8C7,有少量的V2O3生成;当保温时间为60 min时,反应产物为单一的 V8C7相。说明在30~60 min保温时间内,少量的V2O3相正在向V8C7相转变,当保温时间为60 min时,V2O3完全转变为V8C7相,所以晶粒度较小。

在60~120 min保温时间内,晶粒度逐渐增大。由图4可知:当保温时间为60 min时,反应产物为单一的 V8C7相;当保温时间达到120 min时,反应产物中有游离碳析出。说明在60~120 min保温时间内,开始有杂质相生成,造成晶粒度变大。

2.2.2 SEM分析

图5是同一配比在相同温度、不同保温时间下产物的扫描电镜照片。

由图5(a)可见,当保温时间为30 min时,颗粒基本呈球形或类球形,有少量的团聚现象。与保温时间为60 min产物的形貌相比,颗粒的形貌偏大,结合该反应产物的XRD(见图4(a))可知,该条件下主要反应产物为V8C7,并有少量的V2O3剩余,说明该反应还没有进行彻底,多余的V2O3正在向V8C7转变,造成颗粒形貌偏大。

由图5(b)可见,当保温时间为60 min时,粉末颗粒的形貌较规则,呈球形或类球形,粉末粒度较小,平均粒度小于100 nm, 粉末粒径分布较窄。由该条件下的XRD(见图4(b))可知,该温度下的主要反应产物为V8C7,产物较单一,说明该温度下能够碳化完全,全部生成V8C7,所以该温度下反应产物的粒径分布较窄,颗粒形貌较小。

(a)30 min (b)60 min (c)120 min

图5不同保温时间下产物的扫描电镜照片

随着保温时间的延长,当保温时间达到120 min时,反应产物的形貌呈熔融状,颗粒与颗粒之间相互桥连,并有少量细小颗粒生成,由该温度下的XRD图(图4(c))可知,该温度下的反应产物中有游离碳生成,所以细小颗粒有可能是游离碳。说明保温120 min对制备V8C7粉末偏长,粉末颗粒呈熔融状。

所以,保温时间过短或过长,都会造成反应产物的形貌偏大。保温时间过短,反应不完全,正在发生相转变,颗粒形貌偏大;反之,保温时间过长,反应产物呈熔融状,颗粒之间相互桥连,并有游离碳析出。只有当保温时间达到或接近最佳值时,反应才能进行彻底,颗粒的形貌较规则,且形貌细小。该变化规律同晶粒度与保温时间之间的变化规律相一致。

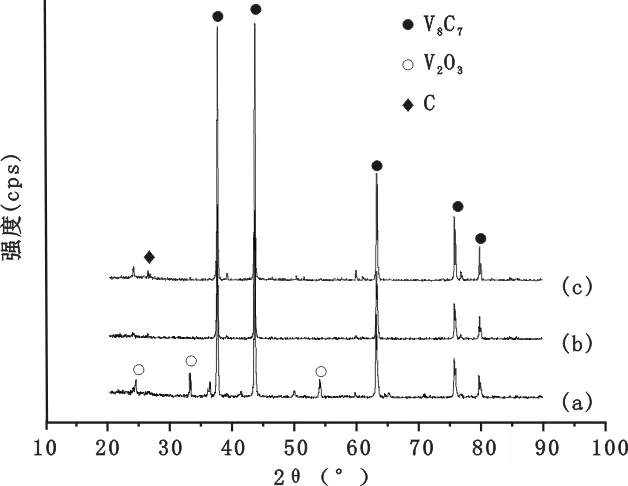

2.3 配碳量对制备纳米碳化钒的影响

(a)24% (b)26% (c)28% (d)30%

图6不同配碳量下产物的X射线衍射图

为了研究碳含量对纳米碳化钒制备的影响,在同一温度、同一保温时间下,对不同的配碳量进行了实验,其X射线衍射结果图如图6所示。

由图6(a)可见,碳含量在24%时反应产物的主相为V8C7,并含有少量的V2O3。

随着碳含量的增加,V2O3相逐渐消失,衍射峰向左偏移(见图6(b))。

当碳含量为28%时,主相为V8C7,不含其它杂质相,并且晶格常数最接近理论值(见图6(c))。

碳含量继续增加,碳含量为30%时,开始有游离碳析出(见图6(d))。

3 结语

1)以纳米碳黑和偏钒酸铵为原料可在1 100 ℃时制备相成分单一的V8C7粉体。粉末颗粒的形貌较规则,粉末粒度较小,呈球形或类球形,粉末颗粒的平均粒度小于100 nm,晶粒度为32.6 nm。

2)在900 ℃时,反应产物为V2O3;在1 000 ℃时,反应产物主要为V2O3,开始有V8C7相生成,并含有少量的非晶碳;在1 100 ℃时,发现主要衍射峰均为V8C7的衍射峰,不含有多余的碳;在1 200 ℃时,除V8C7的衍射峰外,还出现了VC和碳的衍射峰;在1 300 ℃时,碳的衍射峰有所加强,VC的衍射峰有所减弱。

3)随着温度的升高,粉末的粒度呈先增大、再减小、再增大的趋势;粉末的形貌呈球形、类球形→团聚体→球形、类球形→熔融状的变化趋势。

4)当保温时间为30 min时,反应产物主相为V8C7,有少量的V2O3生成;随着保温时间的延长,当保温时间为60 min时,反应产物为单一的 V8C7相;当保温时间继续延长达到120 min时,反应产物中有游离碳析出。

5)保温时间过短或过长,都会造成反应产物的形貌偏大。保温时间过短,反应不完全,正在发生相转变,颗粒形貌偏大;反之,保温时间过长,反应产物呈熔融状,相互桥连,并有游离碳析出。只有当保温时间达到或接近最佳值(本实验为60 min)时,反应才能进行彻底,颗粒的形貌较规则,且形貌细小。

6)碳含量在24%时反应产物的主相为V8C7,并含有少量的V2O3;随着碳含量的增加,V2O3相逐渐消失,衍射峰向左偏移;当碳含量为28%时,主相为V8C7,不含其它杂质相,并且晶格常数最接近理论值;碳含量继续增加,当碳含量为30%时,开始有游离碳析出。