制氢装置水碳比对设备安全性的影响及上限值的确定

刘欣娜 宣辰光

1.中国石油安全环保技术研究院大连分院 2.中国石油大连石化公司

氢气是许多石油化工产品的重要原料,随着全球对清洁燃料需求的不断增长和石油炼制技术的不断进步,炼厂内以加氢工艺为主的油品加工工艺不断扩张,带动了氢气需求量的大幅度增长。工业制氢的方式有很多种,而石化炼油厂根据其自身的特点,一般采用轻烃水蒸汽转化法制氢和重油部分氧化法制氢。轻烃水蒸汽转化制氢因其工艺流程简单,不需要纯氧,主要设备较少,投资省,被公认为是炼油厂制氢最佳方案。

1 水碳比对设备安全性的影响

所谓轻烃水蒸汽转化,就是利用轻烃和水蒸汽在高温和催化剂条件下发生一系列复杂的转化反应,最终产生氢气的工艺过程。为便于直观理解,转化反应可用下面的方程式表示:

水碳比(water to carbon ratio)是制氢装置的一个术语,它是指转化进料中水蒸汽的摩尔数和碳的摩尔数的比值,即水碳比=n(H2O)/∑n(Ci)。它是制氢装置中最为关键的一个操作参数。水碳比过高时,浪费了水蒸气,减少了水蒸气的外送量,增加了装置的能耗,有可能造成催化剂的纯化。水碳比低时,会造成反应不完全,炉出口甲烷含量高,轻烃转化率下降会影响氢气的产率;如果水碳比过低,将会造成转化炉炉管压力降增加,转化炉炉管出现花斑、红管的现象,缩短炉管的使用寿命[1]。所以,每个制氢装置都设有水碳比低低联锁停车,以实现水碳比的平稳控制,确保制氢的正常生产[2-3]。但是,水碳比的上限值在制氢行业中却普遍被忽视,往往只担心下限值不能超。而国内各制氢装置在操作中,为了保护转化催化剂并提高氢气转化率或是由于转化催化剂轻微积碳需要蒸汽再生等原因,都将水碳比控制在较高水平,大大超出设计值范围,这就为装置出现设备腐蚀泄漏事故埋下隐患,从而影响安全生产。

实际上很多装置出现的重大事故直接或间接的原因大都是水碳比的数值过高,导致工艺蒸汽露点出现而引起了设备腐蚀泄漏。

比如,2001年4月,大连西太平洋石化制氢装置A列中变气废热锅炉ER-102管程出口弯头破裂,中变气和蒸汽急剧泄漏,装置紧急停工。造成该起事故的原因也是由于装置水碳比控制较高,中变反应器出口操作温度长期偏低,因此出现气液两相点。有汽液两相点的地方,汽液两相变化时放出较大的潜热,产生不同的蒸汽量引起冲刷腐蚀。加上此处工艺物料中含有较多CO2,其溶于液态水中将形成碳酸(H2CO3),具有强烈的腐蚀性,更加剧了对设备的腐蚀作用。

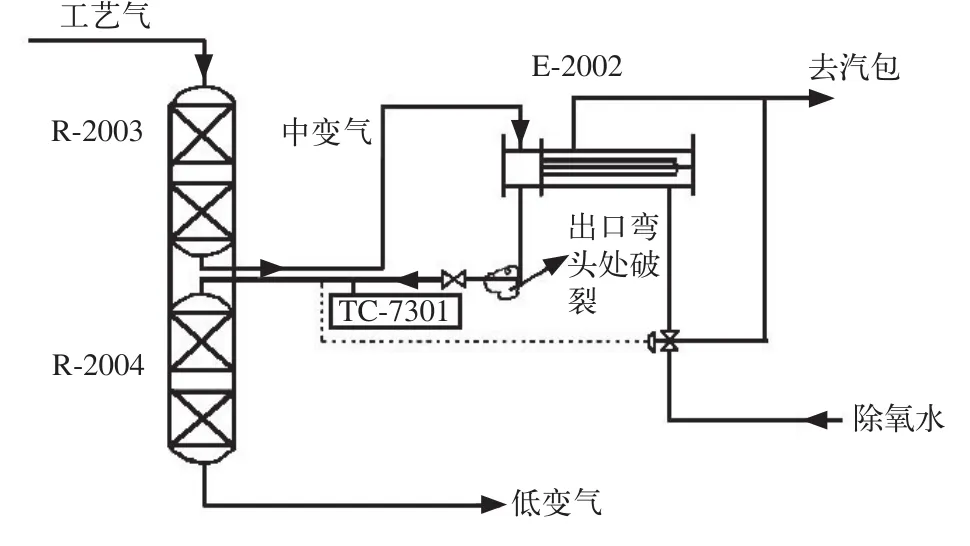

2003年,茂名石化制氢装置曾因中变气/除氧水换热器发生泄漏,并引燃附近机泵,直接导致装置停工,流程示意图,如图1。

图1 茂名石化制氢装置中变部分流程示意图

中变反应器R-2003出口的中变气进入E-2002和除氧水换热后,出换热器后进入低变反应器R-2004。低变反应器入口温度TC-7301的设计温度是205~215℃。低温变换反应CO+H2O→CO2+H2是放热反应,温度低有利于CO转化成CO2,即有利于提高CO的变换率,低温变换的目的就是提高CO的变换率。因此,一般地在实际生产中,只要能达到工艺指标(低变出口CO<0.3%),就尽可能降低操作温度。虽然这种低温操作不但CO变化率高,而且有利于延长低变催化剂的使用寿命,但由于装置在操作中将水碳比数值控制在5.0,而且该换热器管程出口的中变气换热后的温度TC-7301在生产中控制为195℃,这样水蒸汽分压增加,该处的操作温度就达到了水蒸气的露点温度,因此在出口低温处发生相变,产生冲刷腐蚀,在出口弯头处将炭钢管线击穿。

2 露点产生的原因

出现工艺系统内水蒸汽冷凝为液态水的原因,主要有两点:一是水碳比过高,造成系统内水蒸汽分压大。随着压力的增加,蒸汽的露点温度也随之增加,当露点温度达到操作温度时,蒸汽就开始形成液相。这是造成蒸汽冷凝的主要原因;二是局部操作温度较低,这也容易使该处操作温度达到蒸汽露点。如果这两条同时满足,则肯定出现水蒸汽冷凝现象,比如茂名石化制氢装置,当时装置的水碳比是5.0,而低温变换反应器入口温度控制在195℃有时甚至更低。实际上,操作中只要把水碳比和操作温度控制在设计值以内,变换反应器入口或出口下的设备或管道是不会出现蒸汽冷凝成液体的现象,因此变换反应器上下游工艺管道和设备都设计为碳钢材质,以降低装置投资。由于此处的操作温度看起来较高,所以容易给人造成不可能产生液态水的印象,如果平时使水碳比保持在较高的数值下运行,就为装置安全生产埋下了风险隐患。

当工艺管道中的水蒸汽部分变为液态水后,一方面由于相变的产生容易使物流在弯头处产生强烈的冲刷腐蚀;另一方面,由于工艺气中含有大量CO2气体,当其遇到液态水,溶解于水中形成碳酸,碳酸对碳钢管道具有很强的腐蚀性。

3 制氢装置水碳比上限值的确立方法

以大连石化公司制氢装置中变单元流程为例,工艺流程示意图,如图2。

自转化单元来的工艺气进入换热器E-1906,与锅炉给水换热后,进入变换反应器R-1904,其压力位2.86MPa(a),温度由E-1906旁路调节阀TC-9326控制,设计温度是210℃。由于E-1906及其出口工艺管道中的介质在正常工况下都是气态物流,所以这部分设备材质都按碳钢设计。而R-1904出口以后的下游设备,由于设置换热器、冷却器等冷却设备,正常工况下工艺物流中已经有液态水出现,存在碳酸腐蚀现象,因此所有设备及管道都按照不锈钢材质设计(但是许多国内设计的制氢装置,变换反应器下游的设备和管道很多采用碳钢设计,因此也经常出现腐蚀现象)。所以,公司制氢装置内最容易出现设备腐蚀的地方就是E-1906出口到R-1904这部分。

图2 大连石化公司制氢装置中变单元工艺流程示意图

理论计算水碳比上限值。下面计算当R-1904入口操作温度是190℃时,出现露点时的水碳比。中变反应器入口物料组成(体积流量)设计值,见表1。

表1 中变反应器入口物料组成

工艺物流中总碳含量为24918+12199+6211=43328Nm3/h,干气(H2+CO+CO2+CH4)总体积是136334Nm3/h。水蒸汽总加入量是108320Nm3/h,所以反应掉108320-59175=49145Nm3/h。(根据气态方程,在一定温度和压力下,物质的摩尔组成与气体体积成正比,故这里的水碳比=108320/43328=2.5)。假设中变反应器入口操作温度是190℃,查饱和蒸汽性质表可知此时饱和蒸汽压力是1.255MPa(a)。

设此时水蒸汽加入总量是X Nm3/h,反应掉49200Nm3/h,据道尔顿分压定律,中变入口水蒸汽占系统分压是(X-49200)/(X-49200+136334)*2.86,该数值等于1.225。解出X=151338。则此时水碳比=151338/43328=3.5。同理,可算出当中变入口操作温度是195℃时,露点温度下的水碳比是4.0;中变入口操作温度是200℃时,露点温度下水碳比是4.8。

采用软件模拟水碳比的上限值。下面用Unisim设计软件模拟制氢装置水碳比上限值。针对制氢装置工艺特点,采用P-R方程物性包进行模拟。

采用液态烃为原料,100%负荷时流量28.1t/h。其组成,见表2。

表2 液态烃原料组成

界区条件:压力0.72(MPa) g;温度40(℃)

转化部分操作条件:入口温度500℃,压力3.2MPa(g),出口温度:890℃,压力2.8MPa(g);中变反应器前压力:2.76 MPa(g),温度:模拟工况1:190℃;模拟工况2:195℃;模拟工况3:200℃。即通过软件测出三种温度下中变入口达到饱和蒸汽露点时的水蒸汽含量。

(1)模拟的假设条件。

水碳比变化对制氢各个反应的转化率不产生影响;只考虑中变反应器前的露点情况;推算该情况下的预转化反应前的水碳比(摩尔比)。

(2)Unisim模拟。

设计条件下转化炉出口的生成气组成,见表3。

表3 设计条件下转化炉出口的生成气组成(气体常数取22.414 Nm3/kmol)

将该组成的生成气输入Unisim作为物流组成。

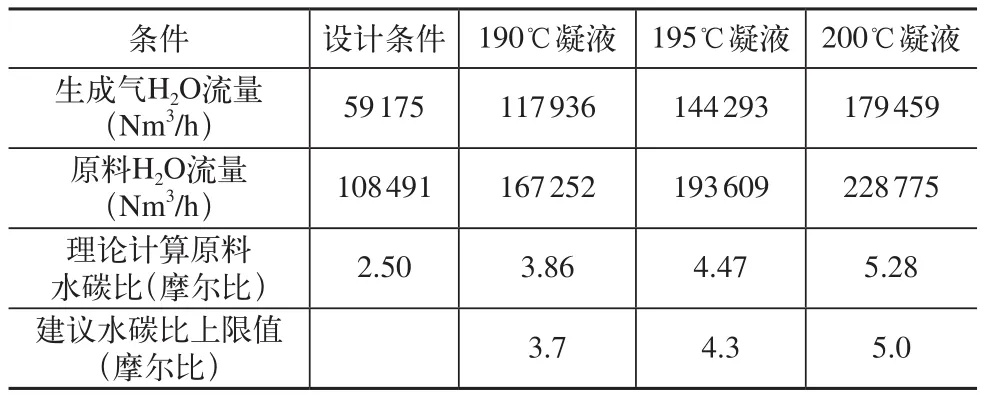

只改变H2O的流量,使其在所需条件下出现凝液。当反应温度为190℃时,软件模拟结果,如图3。同样得出其他温度下最大水蒸汽流量,见表4。

表4 不同温度下水蒸汽最大流量

根据转化炉出口生成气组成推算反应方程式。(3)计算水碳比结果,见表5。

表5 不同温度下水碳比最大值

图3 软件模拟结果

(4)模拟存在的问题。

未考虑水碳比对反应的影响,反应方程式会发生改变;影响水碳比上限值的因素除了出现凝液外,还有反应温度等,目前未考虑。

4 结论及建议

从以上结果可以看出,理论计算出的各不同温度下最大水碳比和Unisim软件模拟出的最大水碳比稍有不同,这是因为理论计算的基础是按照道尔顿分压定律得出,该定律适用于理想气体状态,而实际操作压力已经属于中压状态,因此会出现一定误差。综合二者的结果,并适当考虑管道保温散热造成管壁温度稍有下降,可以将制氢装置水碳比上限值按如下考虑:当操作温度是190℃时,最大水碳比为3.7;当操作温度是195℃时,最大水碳比为4.3;当操作温度是200℃时,最大水碳比为5.0。

由于CO变换反应是强放热反应,所以低温操作有利于提高CO变换率,而且低温操作会延长变换催化剂使用寿命,因此很多制氢装置(尤其是新装填变换催化剂以后)常常将变换反应温度控制较低。又因为高水碳比有利于保持转化催化剂活性,所以,很多制氢装置经常处于较低的变换反应温度和较高的水碳比操作状态,这样就很容易给装置带来安全隐患。因此,在低温操作的同时要严格控制好水碳比参数,不能超过其上限值。

另外,如果工艺物流中的水蒸汽冷凝为液态水,不但会给设备带来腐蚀,影响安全生产,还会损坏变换反应器中的变换催化剂。因为变换反应是强放热反应,反应温升达130℃,当部分液态水进入变换催化剂中,遇到高温工艺气会使液态水急剧气化,瞬间体积增大很多倍,将使催化剂内部微孔爆裂。因此,无论是从保护设备角度或是从保护催化剂角度,操作中都应该严格控制好水碳比的数值,避免工艺过程产生液态水的现象发生。

还有,操作中如果采用高水碳比,就增加了转化炉负荷,直接导致瓦斯用量的增加。工艺气从转化炉出口是890℃,随后经过一系列冷却到35℃,又要额外消耗大量的电能和冷却水,这就增加了装置的能耗物耗,给公司带来大量的经济损失。

5 结束语

目前,国内制氢装置中多数采用高水碳比操作,

且制氢界大都对其危害性缺乏科学的认识,因此也给很多制氢装置带来严重的危害或安全生产隐患,

尤其是新建制氢装置。无论是在各种制氢技术研讨会上还是各种培训教材、操作规程中,都没有谈及高水碳比对装置造成的危害。希望诸多制氢工作者能早日充分认识到,低水碳比固然对装置造成危害,但高水碳比也同样会损坏设备及催化剂并增加装置能耗。只不过高水碳比对装置造成的危害不如低水碳比那样明显而已。