撞击流技术在发电相关领域的研究与应用进展

张立栋,王硕,李伟伟,何志超,张鹏龙

(1.东北电力大学能源与动力工程学院,吉林省 吉林市 132012;2.华能白杨河发电有限公司,山东省 淄博市 255200;3.华能巢湖发电有限公司,安徽省 巢湖市 238015;4.中国能源建设集团东北电力第一工程有限公司,辽宁省 沈阳市 110179;5.国投云顶湄洲湾电力有限公司,福建省 莆田市 351100)

0 引言

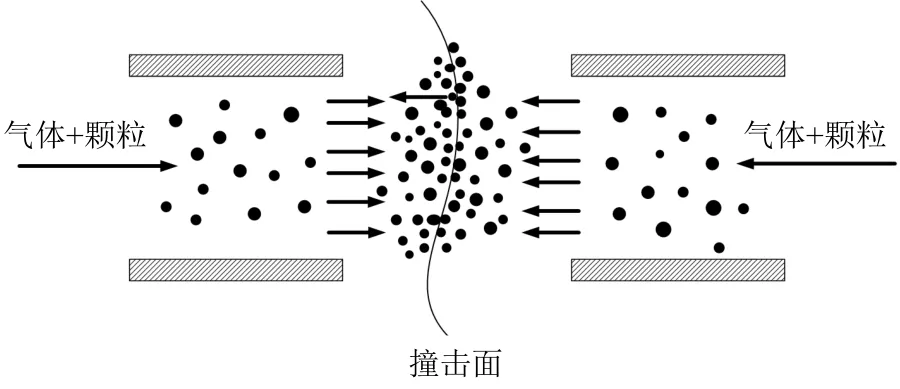

撞击流(impinging streams)[1]的概念1961年由前苏联科学家Elperin提出。撞击流的基本原理如图1所示,两股高速气-固两相流同轴相向撞击,形成一个相对狭窄的高度湍动区,并在撞击的瞬间产生极大的相间相对速度,能够极好地提高相间热、质传递。

在撞击流被提出之后的30多年时间中,撞击流的研究重点主要集中在气-固两相撞击流理论的研究[2]。20世纪 90年代以来,伴随着计算流体力学软件的出现,撞击流的研究得到了空前的发展,由单一形式的气–固两相撞击流拓展到气-液、液-液、液-固两相撞击流和气-液-固多相撞击流的研究,为此伍沅对撞击流提出了新的定义:撞击流是在过撞击点平分线垂直线正、反方向上具有一定动量通量的两股包含或不包含分散相的连续流体相向流动撞击的流动结构[3]。

图1 撞击流的基本原理Fig. 1 The basic principle of impinging stream

当前,节能降耗是我国发电行业的主要发展方向[4-5],撞击流技术强化相间热、质传递的特性能够被广泛应用于发电行业相关领域。因此,本文综述了撞击流技术在发电相关领域的研究与应用进展,以期能为撞击流技术在发电行业的进一步开发和应用提供一定的参考。

1 撞击流流动特性研究进展

目前撞击流的研究主要为单相连续相撞击流和多相连续相撞击流流动特性的研究。其研究方法可分为理论分析、实验研究和数值模拟3类,但这3类方法并不是相互独立的,而是相辅相成的。例如,用实验的方法验证分析数值模拟结果的准确性以及用理论分析和数值模拟的方法优化实验设计等。

1.1 单相连续相撞击流流动特性研究进展

单相连续相撞击流的运动是产生撞击流一系列特性的根本原因,单相连续相撞击流在气-气、液-液混合、燃烧等方面有很多实际应用,因此研究单相连续相撞击流具有十分重要的意义。单相连续相撞击流相对于多相撞击流体系较为简单,不需要考虑其他相的影响。

Zhang等采用格子玻尔兹曼方法对二维受限入口射流撞击流进行了数值模拟,研究了射流入口气体速度分布对撞击流流场、温度场和混合特性的影响[6]。Hosseinalipour等以气体连续相撞击流为研究对象,通过数值模拟的方法研究了脉冲频率和振幅、雷诺数、喷嘴出口速度分布等因素对谐波脉冲层流撞击流的流动和传热特性的影响,结果表明增大雷诺数、脉动振幅和两射流之间的相位差都能有效强化撞击流的混合特性,而脉冲频率对混合特性无明显影响[7]。

在实际的工程应用中,撞击流装置的寿命和长时间的稳定运行至关重要,必须充分考虑撞击面的不稳定性和驻点偏移规律。孙志刚等对平面撞击流的震荡特性进行了实验研究[8],结果表明平面撞击流的震荡主要有流向拟周期震荡和偏斜震荡两种方式,且与两喷嘴间距L和喷嘴出口狭缝高度H的比值大小有关。当L<5H时,主要为流向拟周期震荡;当L>5H时,主要为偏斜震荡,并且偏斜震荡具有一个比较稳定的震荡周期,与出口气速成反比。吴丹等采用基于有限差分格式的数值模拟对二维受限空间内平面撞击流进行了数值模拟[9],该模拟再现了实验中的偏斜震荡和轴向偏移现象。屠功毅等采用实验研究和大涡模拟相结合的方法对平面撞击流的偏斜震荡特性进行了研究[10],得出大涡模拟能够有效预测平面撞击流的偏斜震荡,并且还发现速度、压力的周期性变化和转换是引起平面撞击流发生周期性偏斜振荡的根本原因。李伟峰等通过烟线法研究了两喷嘴对置撞击流的驻点偏移规律,发现当撞击流两喷嘴间的距离为 2D~8D(其中 D 为喷嘴直径)时,气速比的变化对驻点位置的影响非常显著,较小的气速比变化就会使驻点偏移程度发生较大的改变[11]。以上研究为气体连续相撞击流反应器的设计提供了重要的理论依据。

液-液连续相撞击流反应器具有结构简单、能耗低的优良特性,已被应用到许多工业操作单元中。充分了解并掌握液-液连续相撞击流的性质对于更好地开发新型撞击流装置具有重要意义。Zhang等研究了双喷嘴撞击流反应器内湍流强度的变化,湍流强度随喷嘴直径和两喷嘴距离的增大而减小,随喷嘴入口流量的增大而增大,并且当两喷嘴距离为喷嘴直径的3倍时,湍流强度脉动最大[12]。Jafarikojour等发展了一种新的预测液-液撞击流反应器停留时间的数学模型,与之前的伽马分布函数(GDB)模型、马尔可夫链离散时间模型、蒙特卡罗直接模拟(DSMC)法相比,对撞击流反应器停留时间的预测更为准确[13]。

1.2 多相体系连续相撞击流流动特性研究进展

相对于单相连续相撞击流,多相体系撞击流的流动特性更为复杂,实际的工程应用也更为广泛。根据流体介质的不同,可分为气-固两相撞击流、气-液两相撞击流、液-固两相撞击流以及气-液-固多相撞击流。目前,对于多相体系撞击流流动特性的研究大多集中于气-固和气-液两相撞击流。

气-固两相撞击流中气固悬浮体的运动过程非常复杂,要想找出其中的规律,可从单个颗粒的运动行为及其与连续相的相互作用着手研究,从而得到简单的数学模型和对设计系统有用的结果。流场中单颗粒的运动是重力、浮力和阻力共同作用的结果,如图 2所示,颗粒在气-固两相撞击流中能够渗入反向气流并发生往复振荡运动直到动能消失后离开撞击区,这种现象能够有效增加颗粒在撞击区的停留时间和增大撞击区颗粒浓度[14]。

图2 水平同轴撞击流中单颗粒运动示意图Fig. 2 Single particle motion in a horizontal coaxial impact stream

朱学文、孙志刚和刘红娟分别采用理论计算、实验研究及数值模拟的方法对气–固两相流中单颗粒的运动行为进行了研究[15-17],结果表明单颗粒渗入反向气流的距离和颗粒在撞击区的停留时间主要受颗粒直径、颗粒出口速度和角度、雷诺数以及两喷嘴间距的影响。这些研究为大规模气-固两相撞击流中颗粒的运动行为的研究指明了方向。

颗粒在撞击区发生强烈碰撞是大规模气-固两相撞击流最显著的特征。Wang等采用 Fluent中的k-ε模型对稀薄震荡气-固两相撞击流的流动特性进行了数值模拟,结果表明撞击区颗粒间的强烈碰撞有效的增加了颗粒的团聚效应,并且低震荡频率可改善撞击流的动量传递[18]。Wu等采用高阶有限差分法和拉格朗日粒子跟踪方法对轴对称层流气–固两相撞击流进行了数值模拟,结果表明碰撞对颗粒的速度和在撞击区的停留时间影响显著,碰撞可抑制颗粒穿越撞击面、缩短颗粒在撞击区的停留时间以及降低颗粒与气体的滑移速度[19]。

由于气-液两相流撞击流在高速碰撞时气泡曳力模型难以构建,气-液两相流和气-液-固多相撞击流的数值模拟研究鲜有报道,其研究也只局限于实验研究。李光晓等研究了操作参数对气-液两相逆流错流撞击洗涤器内两相流型、传质性能、局部气含率的影响,并分析了洗涤器内流型、气含率与传质特性的关系[20]。根据含气率的不同,两相流型可分为液柱型、环流型、和泡沫型 3类。文献[20]还定义气液接触、传质过程中形成的两相流中气含率在 75%~85%的区域为有效传质区,有效传质体积越大,传质效果越好。李有凤等用化学吸收法测量了不同结构撞击流微反应器在气液两相逆流接触条件下的平均相界比表面积α及液相吸收传质系数kL,进而分析了反应器进口结构、尺寸和流体流量等条件对传质性能的影响[21]。

2 撞击流技术在发电行业应用前景

2.1 撞击流技术用于燃烧

撞击流在撞击区形成的高度湍动区对热质传递具有极好的促进作用,这种促进作用使得撞击流技术在燃烧领域具有广阔的应用前景,为此研究人员也开展了大量的研究工作。Abraham等将撞击流技术于 1988年成功应用于煤粉和煤气的燃烧[22]。张和平等对Abraham的实验进行了数值模拟,研究发现煤粉在撞击气流中的反复震荡能够延长煤粉颗粒的平均停留时间[23],这对于提高煤粉的燃尽率是十分有利的。代松涛等研究了撞击式火焰对气化燃烧的影响,通过对比射流燃烧火焰噪声图谱发现撞击式火焰不但强化了气化燃烧,还起到了稳定火焰的作用[24]。

如何将撞击流技术合理应用于锅炉燃烧是目前亟待解决的问题。王擎和柏静儒等将撞击流技术应用于卧式煤无烟燃烧锅炉的二次风系统中,撞击流的应用不仅促进了炉内气流的良好混合,而且加强了锅炉中的传热、传质和燃烧过程;同时还能够使烟气中未燃尽的煤粉颗粒重新返回煤层表面再燃,减少烟气带出的灰尘量[25-26]。

2.2 撞击流技术用于干燥

气-固两相撞击流极好的传热、传质特性是撞击流干燥技术的理论依据。Amir等建立了单颗粒内水和外水干燥的数学模型,研究了颗粒直径、气体流速、空气温度等因素对干燥效率的影响,建立的模型预测结果与实验结果能够较好地吻合[27]。Kwanchai等对颗粒在轴对称撞击流干燥器中的多相输运现象进行了数值模拟,结果表明带旋流修正的 k-ε湍流模型的模拟效果优于标准的k-ε模型,数值模拟的结果与实验对比误差在10%以内[28]。Khomwachirakul等将计算流体力学(computational fluid dynamic,CFD)与离散单元法(discrete element method,DEM)耦合对高湿度颗粒在撞击流干燥器中流动和干燥特性进行了数值模拟,该模拟充分考虑了颗粒之间的相互作用,研究表明该方法所预测的结果比单独的 CFD方法更加准确,与实验结果能够较好的吻合[29]。上述研究为撞击流干燥器的设计提供了理论依据。

Czaplicki等设计了一种用于干燥硬煤的撞击流干燥器[30]。该干燥器以烟气为干燥介质,干燥室中的高湍流能够在短时间内实现物料的干燥,而不会改变物料的性质,该撞击流干燥器特别适合于煤的预干燥。黄凯等基于撞击流原理研发了如图3所示的循环撞击流干燥器[31],两股热空气携带湿物料在加速管中加速并使物料分散后在沉降室中相向撞击,然后变为径向流动,最后颗粒因重力作用或与壁面的碰撞作用进入环室,再由热空气携带向上运动形成循环。该实验装置对初始湿含量为7%的物料进行1h干燥后,出口所得的物料湿含量均可达到产品标准规定的要求(≤0.4%)。与旋风干燥机相比,撞击流干燥器的干燥产品由装置底部卸出,可大大降低粉尘收集系统的负荷。

图3 循环撞击流干燥实验装置流程图Fig.3 Flow chart of cyclic impinging stream drying experimental device

撞击流干燥器大多以空气为干燥介质,Thanit等分别将热空气和过热蒸汽作为干燥介质对物料进行干燥,结果表明,经干燥、冷却并通风后,经过热蒸汽干燥的物料含水量低于热空气干燥的物料,且在相同工况下,过热蒸汽干燥比热空气节省更多的能量消耗[32]。该项研究对干燥介质的选取提供了一定的指导。

2.3 撞击流技术用于污水处理

污水处理是世界性的难题,撞击流极好的传质特性为污水处理开创了一种新的思路。Dehkordi等研究了污染物对于气-液撞击流反应器传质特性的影响,结果表明少量的污染物增加了撞击流反应器的特定界面面积,降低了撞击流反应器总体积传质系数[33]。该研究还发现对撞击流反应器总体积传质系数影响由高到低的污染物种类分别为阳离子表面活性剂、阴离子表面活性剂、非离子表面活性剂。Royaee等将撞击流反应器作为一种新型光催化降解有机物的装置,利用二氧化钛作为催化剂催化分解废水中的苯酚,研究了操作参数、催化剂用量、PH值、苯酚初始浓度以及光照时间等因素对催化降解效率的影响,结果表明经过4h的反应,苯酚被完全催化分解,与传统反应器相比效率更高[34]。Jafarikojour等设计了一种在撞击区装备涂有二氧化钛的玻璃纤维编织物的撞击流装置,利用该装置对硝基苯酚进行光催化降解,也取得了良好的催化降解效果[35]。

撞击流技术与其他技术耦合是目前撞击流技术应用的主要发展方向。Wu等将撞击流空化技术与微电解技术耦合,设计了如图4所示的撞击流空化微电解反应器用来处理含高浓度污染物的废水[36]。结果表明该反应器的反应效率明显高于只有撞击流空化或者微电解的装置,因此撞击流空化技术与微电解技术的耦合具有很好的协同和促进作用。

图4 撞击流空化微电解反应器结构示意图Fig. 4 Structural diagram of impact cavitation microelectrolysis reactor

2.4 撞击流技术用于煤气化

煤气化是煤炭清洁高效利用的重要方式,也是整体煤气化联合循环(integrated gasification combined cycle,IGCC)发电技术的重要环节。多喷嘴对置式水煤浆气化炉是由兖矿集团和华东理工大学在消化和吸收德士古水煤浆气化技术的基础上,结合撞击流技术开发的具有自主知识产权的水煤浆气化技术[37]。其工艺流程如图5所示,多喷嘴对置式水煤浆技术采用撞击流技术来强化炉内混合和热、质传递过程。截止到2015年,国内使用多喷嘴对置式水煤浆气化炉的厂家已达38家,已投产的气化炉最大处理煤量为3000t/d[38]。

兖矿国泰化工有限公司和兖矿鲁南化肥厂分别采用多喷嘴对置式水煤浆气化炉和德士古水煤浆气化炉对相同的煤炭进行处理。表1[37]为国泰多喷嘴对置式气化炉和鲁化德士古水煤浆气化炉装置工艺和经济指标的比较,可以看出多喷嘴对置式气化炉合成气中的有效成分含率、碳转化率、热回收率和单位能耗等方面明显优于德士古水煤浆气化炉。

图5 多喷嘴对置式水煤浆气化及初步净化流程图Fig. 5 Multi-nozzle opposed coal-water slurry gasification and preliminary purification process

表1 国泰多喷嘴对置式气化炉与鲁化德士古水煤浆气化炉装置工艺和经济指标比较Tab. 1 Comparison of process and economic indicators between Guotai multi-nozzle opposed gasifier and Luhua Texi ancient coal slurry gasifier

目前多喷嘴对置式水煤浆气化技术已趋于成熟,研究重点也大多集中在如何改善炉内环境。Xu等研究了煤比对炉内颗粒浓度分布和温度分布的影响[39]。Li等用 DSMC方法和硬球模型对炉内颗粒运动进行了数值模拟,得到在撞击区颗粒主要受曳力控制的结论[40]。Guo等研究了炉内灰渣对煤的碳转化率、渣沉积、耐火砖的侵蚀、合成气净化效率的影响[41]。Fan等对炉内撞击火焰高度进行了实验研究,研究表明水煤浆火焰高度波动范围较大,但当 H/D>1.30时,火焰不会冲刷到圆顶耐火砖[42]。以上研究对于优化多喷嘴对置式气化炉操作,改善炉内环境具有一定的指导作用。

2.5 撞击流技术用于脱硫脱硝

二氧化硫(SO2)和氮氧化物是燃煤电厂的主要污染产物,其脱除技术已经相对成熟,但是还存在着诸如设备昂贵,占地面积、大运行成本高等缺点,因此开发高效经济的新型脱硫脱硝设备也将成为今后研究的重点。

Berman等将撞击流技术应用到烟气湿法脱硫取得了良好的效果,脱硫率为93%~97%,但其内部设备部件较多,积垢难以清除[43]。Wu等对撞击流烟气湿法脱硫设备进行了重新设计和优化,烟气湿法脱硫气液反应器结构示意图如图 6所示[44]。烟气携带等量经旋涡压力喷嘴雾化产生的液滴从导管中射出,并在设备中心处强烈撞击形成高度湍动的撞击区,在其中完成SO2的吸收。吸收完 SO2形成的 CaSO3⋅0.5H2O 和 CaSO4⋅2H2O微小颗粒随液滴在重力的作用下落到吸收室底部,然后通过排液管排出。文献[44]研究表明,液气流量比、Ca/S摩尔比、进料气中SO2浓度、撞击距离是影响脱硫效率的主要因素。Li等将撞击流和循环流化床反应器结合脱除 SO2,与单纯的循环流化床反应器脱硫效率(89.5%)相比,该反应器的脱硫效率提高到95.1%[45]。

图6 烟气湿法脱硫气液反应器结构示意图Fig.6 The structure of gas liquid reactor for wet flue gas desulfurization

钱达蔚等进行了撞击流吸收器湿法同时脱硫脱硝的三维数值研究,结果表明该吸收器脱硫效率可达 96.8%,在无添加剂的情况下脱硝效率可达49.2%[46]。宋杰等研究了撞击距离对脱硫脱硝效率的影响,发现撞击距离对脱硫效率影响不大,脱硝效率随两喷嘴距离L和喷嘴直径D的比值变化呈波动性变化,当 L/D=2.4~3.1时,脱硝效率可达48%左右[47]。与传统的脱硫脱硝设备相比,撞击流脱硫脱硝技术具有脱除效率高、容积传质系数大、流体阻力小、设备结构简单、运行成本低等特点,因此撞击流脱硫脱硝技术具有非常广阔的应用前景。

2.6 撞击流技术用于除尘

近年来,京、津、冀等地区频发雾霾天气,给人民的日常生活造成了诸多不便,并严重危害人们的身体健康。造成雾霾的主要原因是PM2.5,即粒径小于2.5μm的颗粒物,除尘已成为当今解决雾霾的重中之重[48-51]。目前,我国应用于工业生产的除尘设备主要有旋风除尘器、静电除尘器、布袋除尘器和湿式文丘里除尘器[52],见表 2。但对于高黏性和高湿度的粉尘来说,粉尘极易黏附在电除尘的极板上和布袋除尘的布袋表面,难以清除,造成除尘效率的下降,而撞击流除尘技术恰恰能解决这一难题。

表2 目前国内外常见的几种除尘器Tab. 2 Several common deduster at home and abroad

张明星等利用撞击流除尘器收集硫酸铵和硝酸铵混合粉尘,其研究表明一定的喷水量和一定的喷嘴倾角能够有效提高除尘效率,提高了约10%~15%,并且一定的喷嘴倾斜角度能有效解决粉尘粘结在壁面的问题[53]。Wu等采用倾斜式撞击流和蒸汽相变耦合的方式对燃煤湿法脱硫烟气进行处理,研究了烟气流速、烟气对喷距离、蒸汽添加量、润湿剂、除尘器类型对细颗粒脱除效率的影响规律[54]。撞击流与蒸汽相变耦合除尘装置示意图如图7所示。燃煤锅炉产生的含尘气流经缓冲装置缓冲后,进入旋风除尘器,粗颗粒被脱除后进入喷淋脱硫塔,脱硫后处于或接近饱和状态的高湿烟气分为两股呈 30°倾角且在两相互对称的烟气导管中与注入的蒸汽混合后进入相变室,在相变室内细颗粒会凝结长大和碰撞团聚,长大后的颗粒经过相变室顶部的除尘器进行脱除,除尘效率可达50%~60%。该方法不但能够进行烟气除尘,同时还具有脱硫的功能,这样的过程可以省去传统脱硫工艺之前必须降尘的工序,大大简化系统,减少能耗,节约成本。但该设备除尘效率相对较低,要应用于实际的工业生产当中还需要进一步优化。

图7 撞击流与蒸汽相变耦合除尘装置示意图Fig. 7 Impinging stream and steam phase change coupled dust removal device

3 结论

撞击流极好的热、质传递特性和优异的微观混合特性、强烈的压力波动特性使撞击流技术在燃烧、干燥、污水处理、脱硫脱硝、煤气化、除尘等领域具有非常广阔的应用前景。撞击流设备具有结构简单、占地面积小、制造和运行费用低的优点。撞击流设备的这些特点与我国当前发电行业节能降耗的发展方向一致。虽然撞击流技术具有诸多优点,但单一的撞击流技术在发电相关行业的应用仍有较多局限性,因此如何将撞击流技术与其他新型技术相互耦合来开发可用于发电行业的新型撞击流设备是今后发展的主要方向。