高水位不成桩粉细砂地段顶管工程成败案例思考

孙 安,史慧婷

(1.广东省建筑设计研究院,广东 广州 510010;2.广州市城市规划勘测设计研究院,广东 广州 510060)

1 概述

为解决近珠江某市政路两旁现阶段的污水排放问题,需沿道路新建一条d800污水管道接入现有污水管道系统,管道总长约1 600 m。由于要横穿几条现有的浅埋管道,故新建管道管中标高位于地表以下4.5~7 m。工程末端管道接入现有污水检查井,地表附近为一间现有配电房,且路面上空5 m左右有高压电线,不能迁改。工程全长沿线两旁多为2~5层建筑与厂房,道路为双车道,路面宽约7 m,行车较多,交通繁忙。

2 工程地质与水文地质

鉴于周边现有建筑较多,且道路狭窄、交通繁忙,如明挖则对周边环境影响较大,难以实施,故采用顶管方式施工。

根据钻孔资料揭露,管道前1 100 m(含顶管井J1~J12)从上至下土层依次为填土层(厚约0.5 m)、淤泥质土(厚约1.5 m)、粉质黏土层(厚2.5~5m)及强风化岩层,管道所在层多为粉质黏土层,局部为强风化岩层。后500 m(含顶管井J13~J18)从上至下依次为填土层(厚2~3.5 m)、淤泥质土(厚1.0~3.0 m)、粉细砂层(厚 2.5~3.5 m)、淤泥质土(厚2.0~5.0 m)、强风化岩层,其中管道所处地层多为粉砂层。

3 顶管井J13~J18存在的问题

受现有地表情况限制,顶管工作井采用方形逆作法实施,其内净空为3.5 m×6.5 m,接收井采用圆形逆作法,内直径为3.5 m。顶管井施工前,先于井外周施工两排止水旋喷桩,桩径500 mm,桩中心间距350 mm,桩底入粉质黏土/强风化岩层不小于1m。工作井在洞口前方附加3排加固桩以防止机头磕头现象[1]。顶管井开挖过程中,J1~J12井顺利实施,J13~J18井逆作法挖至地下4 m左右发生漏水现象,致使无法施工。现场勘测发现,J13~J18井周边止水旋喷桩不成型,甚至是无桩,只有松散的含水泥块的粉细砂。推测原因,此处粉细砂层与珠江存在水力连通,地下水位偏高,粉细砂较为松散、级配差,按常规施工工艺旋喷桩难以成型,后在附近重做旋喷桩试验验证此点。鉴于重新施工旋喷桩成桩效果未必有保证,且代价较大、工期较长,为此需重新考虑。由于顶管井已实施至4 m,故考虑在逆作法井内新建一4 m高方形沉井下沉至设计标高。采用回填中砂至地下2 m,在井内支模施工沉井,沉井与顶管井间隙采用易拆卸塑料泡模。受内净空所限,沉井壁厚取250 mm,采用C40混凝土加膨胀剂,钢筋加强配置。拆模后内取土开挖顺利沉至底部并成功封底。顶管井内置沉井示意如图1所示。

4 管道末端存在的问题

图1 顶管井内置沉井示意图(单位:mm)

工程末端为J18接入现有污水检查井。平面长约17 m,埋深7 m,地面附近为配电间及高压线,不能明开挖施工。考虑机头顶进至原有污水检查井机头难以取出,故拟采用闷顶顶进,即不设置机头,且管道前端不封堵,管道末端采用千斤顶压入,通过非挤土方式逐渐顶进。待顶入至现有污水检查井井壁,再人工掏出管内土。为方便人工掏土作业,管道内径由0.8 m改为1.0 m。施工时发现,由于粉细砂层含水率高,较松散,当闷顶顶进1 m时,地下水及粉细砂通过管道不断向顶管井内流入,导致顶管井附近路面出现塌陷,难以继续顶进,故需另行设计。

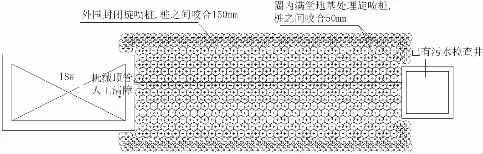

后拟采取旋喷桩加固方案,即采用旋喷桩加固管道外周1 m的土体,待土体凝结成型再采用人工清障、机械顶进方式。考虑到此前旋喷桩难以成型,故施工旋喷桩时加入一定量的水玻璃等速凝剂以方便成桩。但钻芯试验桩发现,成桩效果较难控制,桩体部分为坚硬块状,部分为不成型粉末状,成桩范围偏差较大,如贸然人工清障风险较大,故需重新调整方案。后经多方论证,采用在管道外围2 m施工双排旋喷桩,单桩水泥用量增加至250 kg/m,且含水率控制在0.50,同时施工时根据现场试桩成果增加一定比例速凝剂。桩端进入不透水层不小于2 m,桩之间交叉密扣150 mm,以形成相对封闭的区域。再在此封闭区域内采用旋喷桩满堂地基处理,桩与桩之间密扣50 mm,单桩水泥用量200 kg/m,水灰比控制在0.80。抽芯结果表明,由于外围旋喷桩已形成封闭圈,故后期旋喷桩受地下水影响小,圈内旋喷桩成桩效果良好,适合人工清障顶进。施工过程中,由于隔离外界地下水,故人工清障顺利顶进[2]。满堂地基加固顶进示意如图2所示。

图2 满堂地基加固顶进示意图

5 结语

(1)高水位不成桩粉细砂地段旋喷桩成桩一般较困难,此时需改进旋喷桩施工工艺,减小水灰比,掺加适当速凝剂及时固化,并通过现场抽芯检验及时调整各参数。

(2)对于已施作逆作法井中途遇流砂或地下水冒出情况,可考虑采用内置沉井做法,沉井采用高1~2级标号的混凝土,并加强钢筋配置。

(3)对于顶管接入现有井,当土体相对密实土质较好时,闷顶不失为一种较好的选择,避免了人工清障的风险。

(4)对于高水位粉细砂地区,当不能直接机械顶进时,可考虑采用施工双排甚至三排密扣旋喷桩,同时掺加速凝剂,增加混凝土含量,以形成密实的止水封闭圈,再在封闭圈内加固土体,形成可人工清障的条件,再以人工清障机械顶进方式顶进。