Q345E钢板低温冲击性能影响因素分析

徐 壮,张 楠(天津钢铁集团有限公司炼轧厂,天津300301)

0 引言

低合金高强度钢板以其良好的综合力学性能广泛被应用于汽车、建筑、船舶、铁路、车辆等领域。某公司中厚板厂采用四辊可逆式轧机可以轧制厚度为8~150 mm的中厚板,但是该公司自从生产低合金高强度钢板Q345E以来,低温冲击性能较低一直是影响该产品质量的主要问题,对生产和销售造成了很大影响。因此,分析Q345E钢板低温冲击性能的影响因素,改善其低温冲击性能,提高产品的合格率就显得十分必要。

1 低温冲击性能影响因素分析

随机选取5片Q345E钢板,在每片钢板上各取1套力学试样,从生产及检测数据进行分析,主要有以下几个因素影响Q345E钢板的低温冲击性能。

1.1 化学成分及力学性能

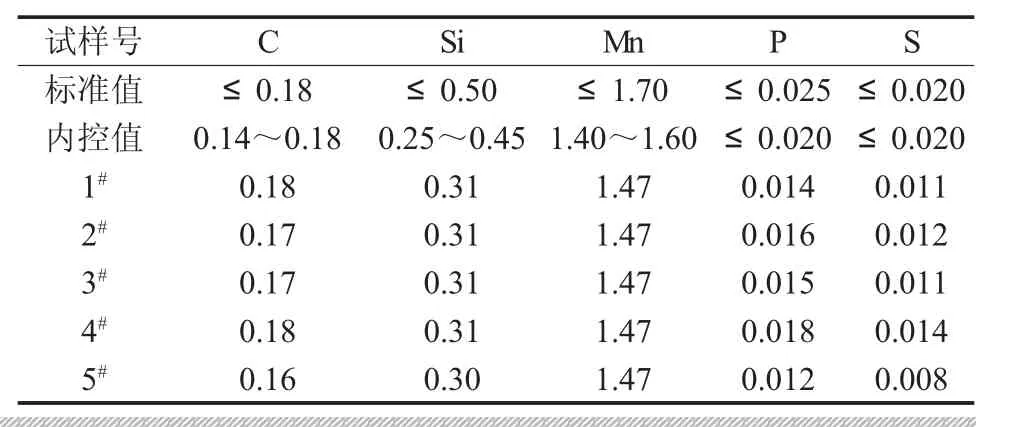

试样的化学成分见表1。

表1 试样的化学成分 /%

相关文献表明,钢中不同的化学成分可以直接影响钢板的低温冲击性能。其中,碳元素是以间隙式固溶强化的元素存在于钢水中的,间隙式固溶强化的效果对铁素体基体的强化效果比较大,所以钢板的强度随着碳含量的增加而提高,但是碳元素会造成钢板的塑性、韧性下降。硅元素、锰元素是以置换式固溶强化元素存在于钢水中的,它们的强化效果较弱,对塑性、韧性影响也比较小。硫元素、磷元素是残存在钢中的有害元素,尤其是磷元素,会使钢板产生蓝脆现象,影响钢板的低温冲击性能,故要尽量降低硫元素和磷元素的含量[1]。

从表1中可以看出,5个试样的化学成分没有较大差异,各个化学元素的含量均在标准和内控范围之内,其中硫元素和磷元素含量处于较低水平,有利于形成较好的力学性能。

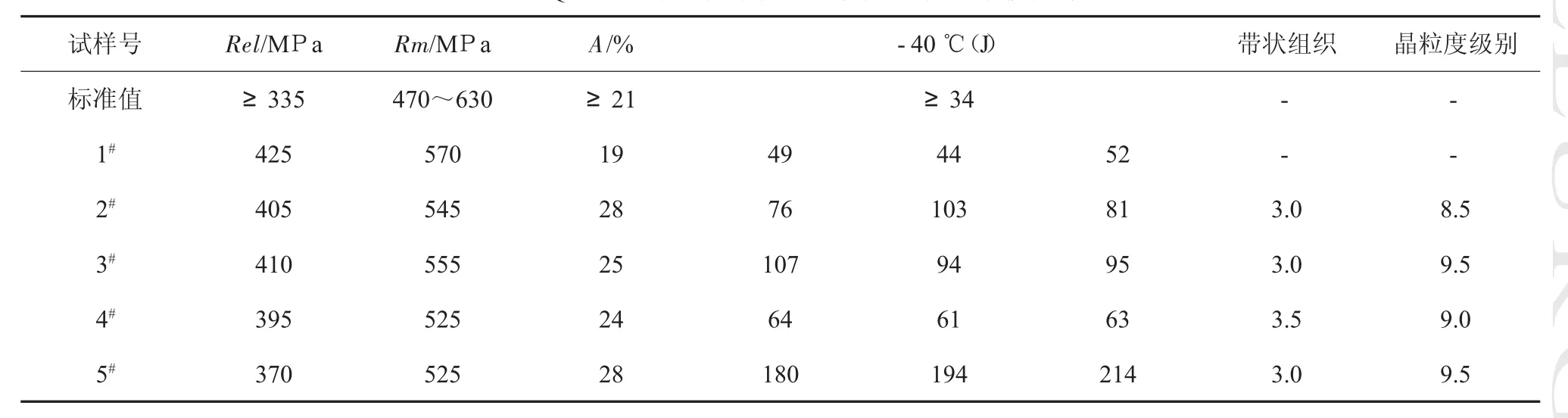

从表2中可以看出,5个试样的力学性能尤其是低温冲击性能差异较大。表1已经说明5个试样的化学成分没有较大差异,这说明Q345E样品的化学成分并不是造成钢板低温冲击性能偏低的主要原因。

1.2 终轧温度

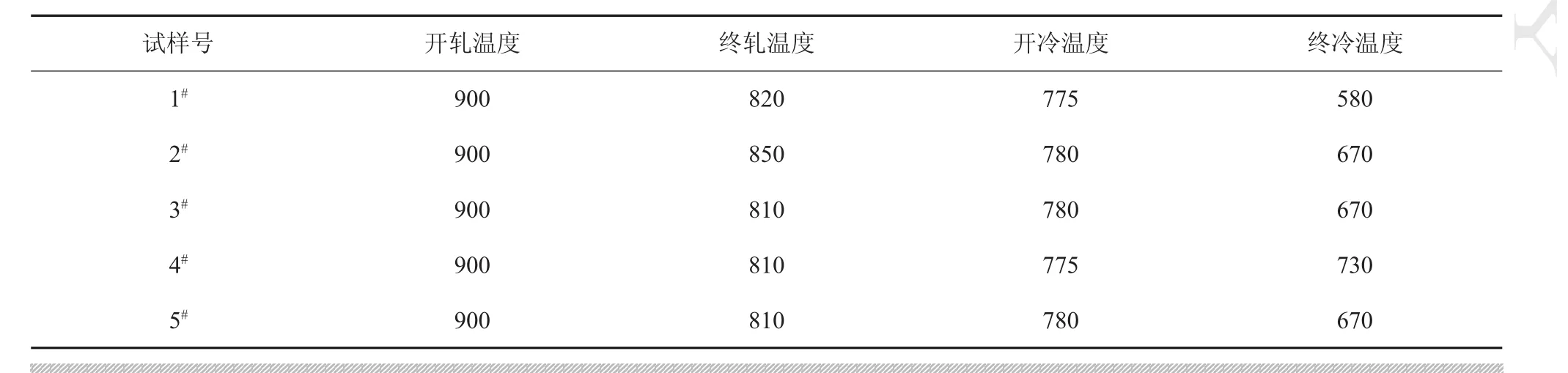

表3为Q345E钢板的轧制工艺参数。从表2、表3可以看出,2#试样和3#样品的化学成分相差不大时,终轧温度较低的3#样品晶粒尺寸比较均匀细小,带状组织级别较小,低温冲击性能比较好。

这是由于终轧温度较高的时候,奥氏体充分地进行再结晶,晶粒长大,在相变后得到粗大的奥氏体晶粒,使钢板的力学性能变差,降低钢板的低温冲击性能。终轧温度较高,还会使钢板表面产生氧化铁皮,影响钢板的表面质量。因此在轧制低合金高强度钢板Q345E时,终轧温度应高于Ar3线约50~100℃,以便在终轧以后使钢板迅速冷却到相变温度,获得细小的晶粒组织,使钢板的强度及塑韧性提高[2]。

1.3 终冷温度

由表3可以看出,1#样品、3#样品及4#样品的化学成分、开轧温度、终轧温度及开冷温度相差不大,终冷温度分别为580、670及730℃。其中,1#样品的延伸率不合格,屈服强度和抗拉强度明显比3#和4#样品高。这是由于1#样品终冷温度较低,易形成贝氏体组织,导致强度较高、韧性较低。3#样品工艺执行情况较好,从力学性能上,钢板强度和低温冲击性能都比较好。4#样品没有经过层流冷却,屈服强度和抗拉强度比3#样品低,从金相组织上看,带状组织稍微严重,为3.5级,但由于其终轧温度较低,所以晶粒度也达到9级,但是低温冲击性能没有3#样品的好。

终冷温度过高会降低钢板的低温冲击性能值,而比较低的终冷温度对钢板的冲击值提高影响不大,但是会影响钢板的板形[3]。综合以上考虑,比较合适的终冷温度应该控制在670℃左右。

1.4 道次压下率

表2 Q345E钢板的力学性能及带状级别和晶粒度尺寸

表3 Q345E钢板轧制工艺参数/℃

有文献表明,道次压下率也会对Q345E钢板的低温冲击性能有一定的影响,低温冲击性能合格的钢板压下率一般为15%,最大的道次压下率最好不要超过30%。而低温冲击韧性不合格的钢板压下率比较低,一般为10%左右,且随着道次压下量的降低,高强度钢板的平均冲击性能也随之降低。道次压下量较小,轧制的道次就会增加,不利用控制温度和钢板的板型。

因此钢板在粗轧阶段,为了避免晶粒过分长大,道次压下率应该控制在15%~20%,其原因是增加道次压下量后,晶粒的尺寸有所减小,钢板的各项异性也有所改善,使钢板的强度及塑韧性显著提高[4]。

1.5 金相组织

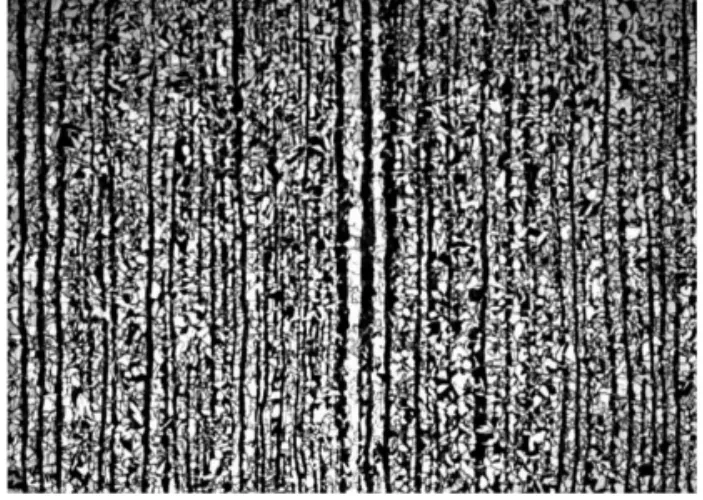

从表2可以看出,4#样品的带状组织最严重,4#样品的带状组织如图1所示,其低温冲击性能值和 2#、3#、5#样品相比最低,组织也没有 2#、3#、5#样品均匀。

带状组织的产生多由成分偏析所引起,成分偏析越严重,带状组织也越严重。带状组织中铁素体和珠光体交替呈层状分布,造成钢板的组织不均匀,使钢板产生明显的各向异性,影响钢板的性能,降低钢板的低温冲击韧性。

对于2#、3#、5#样品,在带状组织级别相同的情况下,晶粒度级别最低的2#样品低温冲击性能值最低,说明晶粒度的大小会影响钢板的低温冲击性能。从理论上分析,样品的晶粒度级别越高,晶粒就越细小,单位体积中包含的晶粒数量就越多,试样在轧制过程中形变时,变形量就分散在更多的晶粒中,从而产生较为均匀的塑性变形,避免出现应力集中的情况而引发裂纹产生。同时,晶粒细化使得晶界的面积增大,增强晶粒之间的结合力及位错密度可以提高钢板的低温冲击性能。

图1 4#样品的带状组织

1.6 金相及扫描电镜分析

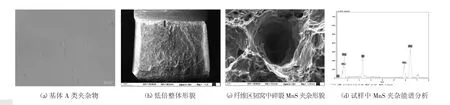

利用金相显微镜和扫描电镜对低温冲击性能值低的1#钢板基体夹杂物和冲击断口进行观察,基体夹杂物的照片及低温冲击断口扫描图片和能谱分析见图2。

图2 1#样品基体夹杂物照片及夹杂物扫描图片和能谱分析

对基体夹杂物进行检测,A类夹杂物为2.5级,如图2(a)所示,Ds类夹杂物为1.0级;从冲击断口的低倍照片可以看出,冲击断口有明显的纤维区、扩展区和剪切区,低倍形貌如图2(b)所示;放大观察,纤维区较大的韧窝中存在碎裂的MnS夹杂,形貌及能谱分析如图 2(c)、图 2(d)所示。

硫化锰夹杂物对于钢板的冲击性能影响很大,因为MnS夹杂物在轧制过程中会沿着轧制方向随着钢板一起变形,会引起钢板的各向异性,降低钢板的横向性能,影响Q345E钢板的低温冲击性能。

2 改进措施

综合以上试验检测分析发现,钢中的夹杂物、带状组织、贝氏体硬相组织及晶粒度等因素都会影响Q345E钢板的低温冲击性能,要减少以上因素对钢板低温冲击性能的影响,结合生产实际,某厂家采取了以下几个措施。

严格控制冶炼过程中磷元素、硫元素的含量。在炼钢过程中采用合适的脱氧制度,促进大颗粒夹杂物的形成,使其充分的上浮;在脱氧和吹氩后,确保有足够的镇定时间可以排除细小的夹杂物;在出钢时应经常调整出钢口,避免钢流的发散;浇注时可采用保护浇注或真空浇注;连铸时,可采用插入式长水口浇注,尽量减少硫化锰夹杂物。

应加快结晶速度,或采用电磁搅拌技术或凝固末端轻压下技术等来降低成分偏析。

增加粗轧道次的压下率,进而得到细小的晶粒,提高钢板的综合力学性能。

降低Q345E钢板的精轧开轧温度,进而降低终轧温度,细化奥氏体的晶粒尺寸,避免出现贝氏体等不利于Q345E钢板低温冲击性能的硬相组织。

Q345E钢板轧后应使用层流冷却技术,加大Q345E钢板的冷却强度,弱化Q345E钢板的带状组织,改善其低温冲击性能。

某厂家在生产实践过程中使用改进措施后,Q345E钢板的低温冲击性能大大提高,低温冲击性能平均值由74J提高到147J,取得了较好的实际生产效果。

3 结论

Q345E钢板低温冲击性能较低的主要原因是由钢中夹杂物、带状组织、贝氏体硬相组织及晶粒度等。通过控制钢中夹杂物、减轻成分偏析、提高粗轧道次压下率、降低终轧温度、采用层流冷却技术加大钢板冷却强度等措施,明显改善了Q345E钢板低温冲击性能。