某型发动机火焰筒挡块修复技术研究

欧秀萍

摘要:针对某型发动机火焰筒挡块磨损故障,从结构、材料、使用性能、氩弧焊堆焊修理工艺等方面进行了分析研究,进行了多次验证试验,确定了修复方法——重新堆焊挡块、修型、碰磨面涂抹硬质合金提高堆焊挡块耐磨性的修复方法,修复合格的火焰筒通过了360h长试考核。结果表明.采用氩弧焊堆焊挡块、涂抹硬质合金修复技术,降低了火焰筒的维修成本,提高了火焰筒的使用可靠性。

关键词:火焰筒;挡块;磨损;堆焊;硬质合金

0引言

某型发动机火焰筒挡块镶嵌在薄壁件文氏管上,工作中挡块磨损十分严重,故障率接近98%,按技术要求应采取更换挡块的方法来排除该故障。但由于火焰筒结构复杂,属于整体焊接件,修理时拆卸的破坏性较高,更换挡块的可操作性差。故针对火焰筒挡块故障进行分析,研究得到可行的修复工艺技术:打磨故障挡块凸出文氏管基体部分,重新堆焊后,采用专用工装比对,再将挡块修复到规定的角度和尺寸。

1火焰简结构

该型发动机火焰筒是环形火焰筒,是发动机燃烧室的重要热端部件,由20个带双旋流器的头部、整体机械加工的火焰筒内壁和外壁、钣料制造的进气罩以及出口弹性支撑环组成,如图1所示。

外进气罩与火焰筒外壁的连接采用焊接结构;内进气罩与火焰筒内壁采用螺纹连接结构。通过螺栓将带头部的火焰筒外壁、火焰筒内壁和内进气罩连接在一起,构成了火焰筒组合件。

火焰筒每个头部的进气装置由主涡流器、文氏管、径向涡流器、套筒和挡溅盘组成。通过进气装置,在火焰筒头部形成用来稳定燃烧的涡流;进气装置与双油路离心喷嘴组合,又构成了燃油的空气雾化系统,保证了良好的燃油雾化质量。

2火焰筒故障分析

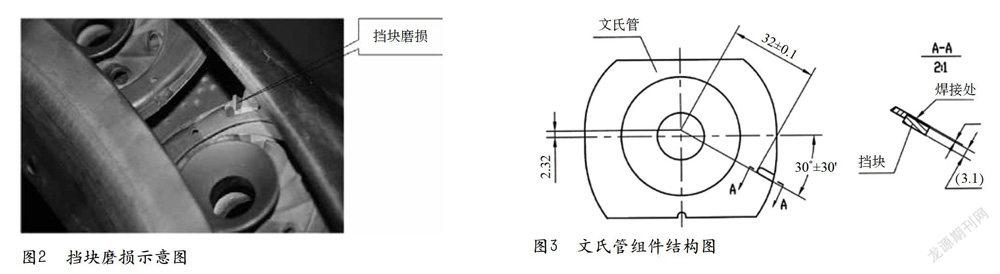

该型发动机火焰筒的主要故障形式是裂纹、烧蚀、变形、磨损等,但磨损故障出现的几率较高,主要表现为挡块磨损。

火焰筒头部的主涡流器径向和轴向是可以浮动的,这样可以保证喷嘴的装配以及补偿热膨胀引起的尺寸变化。主涡流器的浮动范围主要靠焊接在文氏管上的挡块和主涡流器压板来限制。从高压压气机出口经燃烧室内外机匣与火焰筒壁形成环形通道来的空气在流经火焰筒头部时,其气动力致使主涡流器循环浮动,主要限制主涡流器浮动范围的挡块在主涡流器防转柄持续的撞击力和摩擦力的作用下易出现磨损(见图2),磨损的出现严重影响了火焰筒的使用寿命。由于挡块所处的位置,无法按照技术要求采用更换挡块的方法修复挡块磨损故障,也不能采用常用的氩弧焊补焊的修复方法,但若更换火焰筒,修理成本将很高。故需要对火焰筒挡块磨损故障进行研究,找到可行的、可操作的修复方法。

3火焰筒挡块结构模式及排故可操作性分析

火焰筒挡块镶嵌在薄壁件文氏管上,通过文氏管壁背面焊接固定,故挡块与文氏管的焊接处被火焰筒外罩罩住,是不可视的。并且火焰筒外罩与火焰筒外壁是焊接一体的,如图3所示。

3.1采用更换挡块的方法

在不切割火焰筒外罩的情况下更换挡块是不可操作的。因为挡块与文氏管的焊接处被火焰筒外罩罩住,故采用打磨掉挡块与文氏管的焊缝来取下故障挡块是既不可视也不可操作的。

若先切割下火焰筒外罩再更换故障挡块,却是可操作的。但挡块焊接在火焰筒带头部的外壁组件的文氏管上,火焰筒带头部的外壁组件属于整体焊接件,拆卸困难,修理时拆卸的破坏性较高,并且组装时应通过电子束焊才能保证火焰筒带头部的外壁组件的技术要求,但目前工厂还不具备此类设备和技术,且采购价格非常昂贵。故采取更换挡块的修复方法排除挡块磨损故障是不可操作的。

3.2采用补焊挡块磨损处的方法

对采用氩弧焊补焊挡块磨损处的修复方法进行了多次试验。结果表明:补焊挡块磨损处时若焊接电流大,会将原挡块熔化掉;若焊接电流小,会造成挡块根部焊不透,很难找到适宜的焊接参数。故采用补焊挡块磨损处的修复方法也是不可行的。

3.3采用重新堆焊挡块的方法

对采用重新堆焊挡块的修复方法进行了多次试验,结果表明:重新堆焊挡块的方法是可行的。重新堆焊挡块的修复方法是先打磨掉故障挡块,在原位重新堆焊一个挡块。但由于挡块被火焰筒外罩罩住,在不损伤火焰筒外罩的条件下的焊接和打磨空间很小,给修理造成了很大的困难。且堆焊挡块时易造成薄壁件文氏管变形,故必须采用专用工装控制焊接变形;还必须采用专用工装检测重新堆焊的挡块是否满足规定的角度和尺寸以及文氏管是否变形,以确保挡块修复后满足技术要求;在修复后的挡块壁上涂硬质合金,同时在与挡块壁接触的主涡流器防转柄上涂硬质合金,既可保证重新堆焊的挡块的耐磨性,又使主涡流器防转柄与挡块的硬度一致,避免硬度低的零件异常受损。

4主要修复过程

1)由于挡块被内外罩挡住,故先分解点焊固定的六角头螺栓,将火焰筒分解成带头部的外壁组件、火焰筒内环、内罩状态。

2)打磨掉主涡流器压板与文氏管的氩弧焊焊点,不允许切入文氏管基体材料,取出主涡流器压板与主涡流器。

3)打磨掉文氏管上的焊接残余物。

4)打磨掉故障挡块凸出文氏管基体的部分,将要堆焊的部位打磨成凹下坡形,并标出堆焊挡块位置,再用航空洗涤汽油擦拭待焊处,去除油污。

5)在原挡块位置堆焊挡块,并采用专用工装防止文氏管变形。

6)焊后打磨。采用专用工装比对,将重新堆焊的挡块修复到规定的角度和尺寸,角度、高度、厚度和长度分新老结构,修理时应保持原台结构修理。只要与主涡流器防转柄接触的挡块壁面修复后满足规定的角度,允许重新堆焊的挡块壁厚大于原壁厚。

7)着色探伤检查挡块堆焊处,不允许存在裂纹。

8)为了保证挡块焊后的耐磨性,对挡块母材和焊缝进行硬度比对试验。挡块材料GH605,选取焊丝HGH605;堆焊焊缝的HRB硬度值可达到母材的92%。为了保证修复后挡块的耐磨性不低于原挡块,故在堆焊后的挡块壁涂硬质合金。为了避免挡块壁涂硬质合金后,其硬度高于主涡流器防转柄而产生异常受损,又在主涡流器防转柄上涂硬质合金。

9)涂硬质合金后再装上主涡流器,然后采用专用工装定位焊接主涡流器压板。焊后进行着色探伤检查,焊接处不允许存在裂纹。

10)采用专用安装夹具,用六角头螺栓组装带头部的外壁组件、火焰筒内环、内罩,再点焊固定六角头螺栓,焊后进行着色探伤检查,焊接处不允许存在裂纹。

11)将火焰筒组件装到专用夹具上,按要求测量火焰筒组件的相关尺寸和跳动,尺寸和跳动必须满足技术要求。

5结论

该型发动机火焰筒挡块磨损故障的修复技术研究主要解决了下述四个问题。

1)解决了重新堆焊挡块与文氏管基体的结合性问题。打磨掉故障挡块凸出文氏管基体的部分,将要堆焊的部位打磨成凹下坡形,采用适合的焊接电流,保证重新堆焊的挡块与文氏管基体充分结合,同一位置允许补焊不超过2次。

2)解决了重新堆焊挡块时薄壁件文氏管变形问题。采用专用焊接夹具,防止文氏管变形。

3)解决了重新堆焊挡块修复后满足规定角度和尺寸要求问题。采用专用工装比对,将重新堆焊的挡块修复到规定的角度和尺寸要求。

4)解决了重新堆焊的挡块与原挡块的耐磨性等效问题。在修复后的挡块壁上涂硬质合金,并在与挡块壁接触的主涡流器防转柄上也涂上硬质合金,既保证了修复后的挡块的耐磨性,也保证了主涡流器防转柄与挡块的硬度一致,避免了零件的异常受损。

采用该修复技术修复合格的火焰筒完成了360h长试考核,长试后分解检查火焰筒挡块和主涡流器防转柄,未见异常。而长试前没有超标的挡块(即原台挡块)在长试后检查发现磨损严重,有的挡块甚至完全磨没。

该修复技术可以用于后续该型发动机的修理,也可以推广到其他机型的类似故障修理中。

由于该型发动机火焰筒挡块磨损故障很高,后续设计部门对火焰筒主涡流器结构进行了改进,增大了防转柄的厚度,大大减少了火焰筒挡块磨损故障。

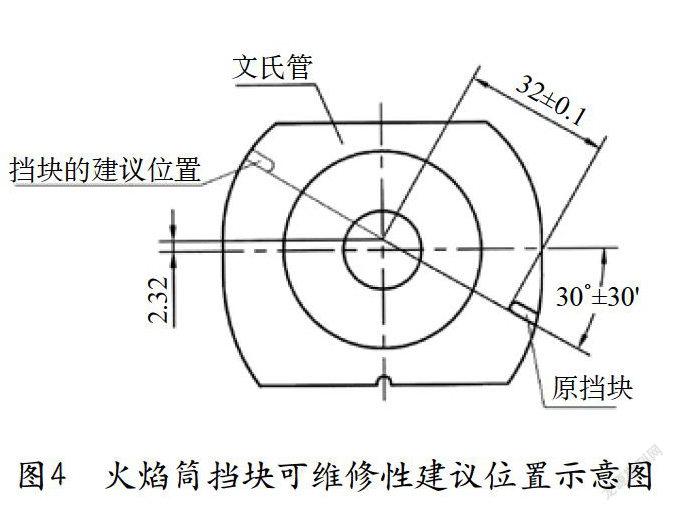

6可维修性建议

该型发动机火焰筒挡块焊接固定在文氏管上,位于外罩下方,被外罩罩住,维修空间小,可操作性差。建議改变挡块在文氏管上的周向位置,将挡块旋转180。,如图4所示,可以大大提高挡块磨损故障的维修性。