薄壁换热管—管板接头自动焊接工艺研究

孔汴莉 赵中艳 李欣 陈灵 郑康 张广赞 王栋

摘 要:本文主要对Φ19mm×1.0mm薄壁不锈钢换热管与管板接头焊接进行难点分析和相关工艺试验,确立了采用可编程管板自动焊机脉冲氩弧焊方法实施高效稳定焊接的工艺参数。对不同管子伸出长度和钨极角度进行焊接试验对比,确定了管伸出长度保持在1.0~1.5mm、钨极角度保持在20°~22°为最佳参数。采用两层施焊工艺,第一层不加丝打底焊保证根部熔透,第二层加丝盖面焊保证焊角尺寸和接头强度,是实现管子与管板强度焊接的最优工艺。采用分段设置焊接参数,可保证5FG接头在不同焊接位置都能得到理想的焊缝成形和焊接质量。

关键词:薄壁换热管-管板接头;管板自动焊接;焊接工艺试验

中图分类号:TG44 文献标识码:A 文章编号:1003-5168(2018)19-0030-04

Study on Automatic Welding Technology of Thin Wall Heat

Exchange Tube-Tubesheet Joint

KONG Bianli1 ZHAO Zhongyan2 LI Xin1 CHEN Ling1 ZHENG Kang1 ZHANG Guangzan1 WANG Dong1

(1.HNCC Kaifeng Air Separation Group Co., Ltd.,Kaifeng Henan 475004;2.The Boiler & Pressure Vessel Safety Inspection Institute of Henan Province Kaifeng Branch,Kaifeng Henan 475004)

Abstract: This paper mainly analyzed the difficulties and related process tests of the welding of the diameter of the stainless steel tube and the pipe plate joint of the diameter 19mm × 1.0mm thin wall. The process parameters of high efficiency and stability welding were established by using the pulse argon arc welding method of the programmable tube plate automatic welding machine. The optimum parameters of the pipe elongation at 1~1.5mm and the tungsten pole angle at 20~22 degrees were determined by the comparison of the length of the pipe and the tungsten electrode. Using the two layer welding process, the first layer without wire bottom welding ensured the penetration of the root, and the second layer welding to ensure the weld angle size and joint strength was the best process to realize the strength welding of tube and tube plate. Using segmented welding parameters could ensure that 5FG joints could get ideal weld shape and welding quality in different welding positions.

Keywords: thin-wall heat exchanger tubesheet joint;tube plate automatic welding;welding process test

1 研究背景

繞管式换热器是一种特殊的管壳式换热器,具有结构紧凑、传热效率高、承压高、可实现多股流多介质传热以及热应力补偿性能好等突出优点。主要由管束体、壳体和管箱组成。其中,管束体是由以一定的螺旋角和节距紧密盘绕在中心筒上的换热管与管板焊接组成的(见图1)。

绕管式换热器的管束中换热管-管板的焊接接头最多可达上万个,且每个接头焊后均要进行耐压试验,要求不得有任何泄漏,再加上其结构特殊,返修困难,致使管子与管板接头的焊接质量成为整台绕管式换热器制造的重中之重。

通常情况下,化工用换热设备使用的换热管壁厚一般在2.0mm以上,而绕管式换热器为了减轻重量,选用的换热管壁厚最薄仅为1.0~1.5mm,再加上管径较小(通常直径为Φ15~19mm),若采用手工氩弧焊接,焊接质量难以保证,且会给换热器的稳定可靠运行带来安全隐患,而采用管子管板自动焊接将会大大提升焊接质量。

2 焊接难点分析

2.1 接头结构

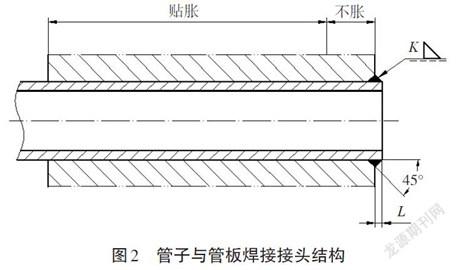

常见的绕管式换热器管子与管板焊接接头结构如图2所示。其中,管板厚度一般在100mm以上,管子厚度一般为1.0~1.5 mm,管子直径Φ15~19mm。管子与管板贴胀后进行管头焊接,要求全熔透强度焊。

2.2 焊接难点

①由于换热管管径小、管壁薄,而管板厚度较厚、直径大,厚度差别大,热容量差距大,造成在施焊管子与管板接头时,管子端部会先于管板孔边缘熔化,从而引起换热管过热而产生内缩,给换热管-管板接头的焊接熔合带来较大难度。

②焊接接头施焊位置为5FG(管轴线水平固定,含横、立、仰等位置),熔池溶液在重力作用下会产生下垂流动,导致圆周方向焊缝成形不均匀。

3 焊接工艺试验

3.1 焊接试验准备

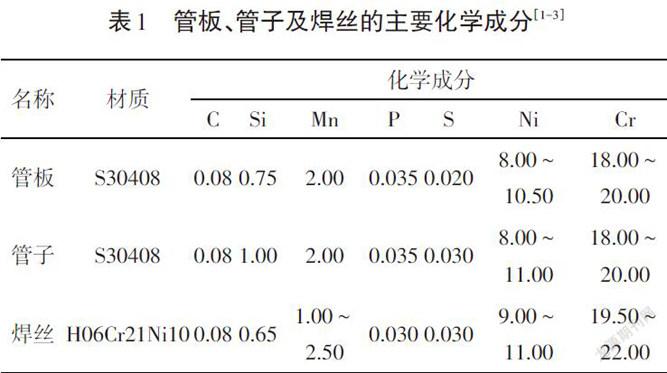

3.1.1 试验材料准备。试件选用材质为S30408奥氏体不锈钢,试验管板规格为Φ500mm×60mm,材料符合《承压设备用不锈钢钢板及钢带》(GB 24511—2009)的要求;换热管规格为Φ19mm×1.0mm,符合《锅炉和热交换器用奥氏体不锈钢焊接钢管》(GB/T 24593—2009)的规定;焊接材料选配与母材成分接近的H06Cr21Ni10实心焊丝,规格Φ0.8mm,符合《焊接用不锈钢丝》(YB/T 5092—2016)的要求。管板、管子及焊丝的主要化学成分见表1。

3.1.2 试验设备介绍。焊接设备选用昆山华恒公司生产的可编程锐弧400自动脉冲逆变氩弧管板焊机。该设备主要由焊接电源、控制系统、焊接机头、立柱横梁操作架、线控器及循环水冷却装置等组成。焊接机头型号为TP060,可实施管径60mm以下管子管板焊接。送丝机型号WFi-1,可实现直径Φ0.8~1.0mm焊丝的输送。

该设备可对提前送气、滞后停气、预熔电流和时间及脉冲电流等参数进行编程预置,可自动实现单层焊接、多层焊接、分段控制等功能。焊接之前可实现模拟焊接,操作时,将定位芯轴插入换热管管口中,选择“模拟”开关,焊接启动后,喷嘴围绕定位芯轴进行旋转,程序设定的所有功能重现。模拟过程能提早发现实际焊接过程中的一些不利之处,可随时调整焊接规范。

3.2 焊接工艺试验

3.2.1 试验方案。将规格为Φ500×60mm的管板按图3要求加工管孔,管孔直径Φ19.5mm,选用Φ19×1.0mm、长度为100mm的管子与之进行焊接试验。将管板等分为6个区域,拟采用5组试验进行对比,以确定最佳的管子伸出长度、最佳的钨极角度和最佳的焊接工艺。

具体试验方案如下。①第一组:1区,确定合适的管子伸出长度;②第二组:2区,确定合适的钨极角度;③第三组:3区,确定合适的焊接工艺;④第四组:4区,确定合适的焊接参数;⑤第五组:5—6区,优化焊接参数、验证焊接工艺。

3.2.2 方案实施与分析

3.2.2.1 焊前准备。首先将管板和换热管表面的油垢、水分等污物用丙酮清理干净,施焊前再用鋼丝刷清理,在待焊区域露出金属光泽之后,将换热管与管板点焊定位,为避免定位焊点影响焊缝成形,焊点应在施焊面的背面。点焊定位后,用液压胀管机将管端在管板全厚度贴胀,以消除间隙。胀接后,清洁、烘干施焊部位,避免焊接试验过程中产生气孔等缺陷。

3.2.2.2 焊接试验与分析。焊接试验主要分为以下5个步骤。

①先施焊第一组接头。在1区40余个接头中,分别选取10个管平头(管伸出0)、10个管伸出0.5~1.0mm、10个管伸出1.0~1.5mm、10个管伸出1.5~2.0mm四种接头结构,采用统一规范实施焊接。

在施焊过程中发现,管平头接头基本上都出现管内缩现象,且管子与管孔壁局部出现断续熔合或未熔合情况;管伸出0.5~1.0mm接头中,约有2/3出现管内缩、局部断续熔合或未熔合现象;管伸出1.0~1.5mm接头中,只有1个管头出现管内缩现象,其余接头熔合情况良好;管伸出1.5~2.0mm接头中,有60%出现熔合情况不好的现象,甚至出现钨极粘连或断弧现象。

试验结果表明,对于Φ19mm×1.0mm管子与管板接头,要保证焊接质量,管子的伸出长度最佳尺寸应控制在1.0~1.5mm。

②在2区40余个接头中,各选10个接头,分别以18°、20°、22°和25°的钨极角度,采用统一规范实施焊接,施焊过程中观察电弧稳定情况和接头熔合情况。

经对比发现,18°钨极角度过小,电弧偏向管板一侧,部分管头出现未熔现象;25°钨极角度过大,电弧偏向管子一侧,造成部分管子熔化而管板未熔现象;20°~22°钨极角度基本上能保证管子与管板的充分熔合,且电弧稳定。

试验结果表明,对于Φ19mm×1.0mm管子与管板接头,采用自动焊接,要保证焊接质量,最佳钨极角度应为20°~22°。

③根据第一、二组试验结果,在第3区40余个接头中,各选13个接头,分别采用单层单道不加丝(工艺1)、单层单道加丝(工艺2)和两层第一层不加丝打底、第二层加丝盖面(工艺3)3种方案实施焊接,观察施焊情况及接头质量。详细的焊接参数及结果见表2。

对比发现,采用工艺1焊接的接头,焊缝成形不均匀,在不同位置焊角高低不一致,局部焊角尺寸未达到设计要求;采用工艺2一遍焊成的接头,焊接电弧既要熔化管子端面,又要熔化焊丝,使焊缝一次成形,部分接头出现了未熔合、气孔等焊接缺陷;采用工艺3施焊,根部焊道保证了管子与管板的充分熔透,盖面焊道保证了焊缝的外观成型,施焊的焊缝成形均匀美观,完全达到强度焊的标准。

④根据前三组的试验情况,确定在4区采用工艺3的方案,施焊过程中局部调整相关参数,如钨极伸出长度、弧长、送丝角度和送丝速度等,完善焊接工艺参数,以保证施焊焊缝达到图样及《热交换器》(GB/T 151—2014)的要求[4]。

⑤根据前四组的试验结果,优化焊接工艺参数,并按施焊位置对每个接头分四段设置焊接参数,对5区、6区焊接接头实施焊接,优化后的焊接参数见表3。焊好的管子管板焊缝实物见图4。

注:1.管子规格为Φ19mm×1.0mm,管子伸出长度为1.0~1.5mm;2.采用脉冲钨极氩弧焊,电流极性为直流正接加脉冲;3.钨棒直径为2.4mm,钨极伸出长度为5~8mm,钨极角度为20°~22°,喷嘴直径为10mm;4.氩气纯度为99.99%,流量为10L/min;5.焊丝直径为Φ0.8mm;6.预熔电流设定为100A;7.H表示横焊位置,V表示立焊位置,O表示仰焊位置。

对完成的焊接接头进行渗透检测,未发现气孔、裂纹等超标缺陷,符合《承压设备无损检测 第5部分:渗透检测》(NB/T 47013.5—2015)标准[5]。对其中的10个管接头焊缝按《承压设备用焊接工艺评定》(NB/T 47014-2011)附录D要求切开进行检查,根部熔合良好,未发现裂纹、未熔合等超标缺陷,焊缝尺寸H值也符合标准的规定[6]。

3.3 焊接注意事项

①由于管壁较薄易扁,焊前管头的处理程度直接影响焊接质量。故既要保证管子伸出长度符合要求,又要保证管子的椭圆度适应焊接需要。

②焊前贴胀与清理必须达到稳固、清洁要求。只有这样,才能保证焊接过程的稳定,才能消除焊缝的一些缺陷。

③焊接起弧点和施焊方向的选择至關重要,一般应选时钟10点位置作为起弧点位置,焊接方向设定为顺时针施焊。

④一定要保证管板与焊机芯轴同心,一旦偏心,焊接过程中焊枪角度就会发生改变,电弧就会偏离焊道,甚至会出现局部薄壁管焊穿现象。

⑤为了消除弧坑缺陷,机头旋转焊接时,送丝系统应设置在旋转361°位置结束动作,电弧的结束位置应设置在旋转365°后停弧。

4 焊接工艺应用及推广

按照该工艺施焊绕管式换热器2台,管子与管板焊接接头5 000多个,焊缝一次合格率达到98%以上,经无损检测、水压试验等考核,完全达到设计要求。

该工艺可以推广至管子规格为Φ19mm×1.2mm、Φ15mm×1.0mm和Φ15mm×1.2mm等产品的管子管板焊接接头的焊接,为高压绕管式换热器的批量推广应用提供技术保证。

5 结论

①薄壁不锈钢换热管与管板的焊接采用可编程自动脉冲氩弧焊工艺是最佳的焊接工艺方法。

②对于Φ19mm×1.0mm换热管,在自动焊接时,管子伸出长度保持在1.0~1.5mm、钨极角度设定在20°~22°,可完美实现焊接接头根部熔透。

③采用两层施焊工艺,第一层不加丝打底保证根部熔透,第二层加丝盖面保证焊角尺寸及接头强度,是实现管子与管板强度焊接的最优工艺。

④分段设置焊接参数,可保证5FG接头在不同焊接位置都能得到理想的焊缝成形和焊接质量。

参考文献:

[1]中华人民共和国国家质量监督检验检疫总局.承压设备用不锈钢钢板及钢带:GB/T 24511—2009[S].北京:中国标准出版社,2009.

[2]中华人民共和国国家质量监督检验检疫总局.锅炉和热交换器用奥氏体不锈钢焊接钢管:GB/T 24593—2009[S].北京:中国标准出版社,2009.

[3]中华人民共和国工业和信息化部.焊接用不锈钢丝:YB/T 5092—2016[S].北京:中国标准出版社,2016.

[4]中华人民共和国国家质量监督检验检疫总局.热交换器:GB/T 151—2014[S].北京:中国标准出版社,2015.

[5]国家能源局.承压设备无损检测:NB/T 47013—2015[S].北京:新华出版社,2015.

[6]国家能源局.承压设备焊接工艺评定:NB/T 47014—2011 [S].北京:新华出版社,2011.