穿越泥岩地层的泥水平衡盾构推进技术与实践

徐文平

【摘 要】盾构机在泥岩地层掘进时,会出现刀盘结泥饼、泥水滞排、刀盘扭矩大、掘进速度慢等一系列不利于施工的困扰,为解决上述问题,提高泥水盾构机在泥岩地层的适应性,文章以南宁市轨道交通3号线青市区间盾构施工为例,介绍了对泥水平衡盾构机采取针对性的优化改造,并加以相应的管控措施后,取得较好实施效果,为类似工程提供参考。

【关键词】泥水平衡;泥岩地层;适应性改造;盾构推进技术

【中图分类号】U455.43 【文献标识码】A 【文章编号】1674-0688(2018)02-0153-04

0 前言

盾构机在泥岩地层掘进时[1],会出现盘结泥饼、泥水滞排、刀盘扭矩大、掘进速度慢等一系列不利于施工的困扰,为解决上述问题,提高泥水盾构机在泥岩地层的适用性,本文以南宁市轨道交通3号线青市区间盾构施工为例,介绍了在施工中对泥水平衡盾构机进行优化改造的过程,以及采取了相应的管控措施后,取得了较好的实施效果。

1 工程概况

1.1 项目概况

本项目为南宁轨道交通3号线青秀山~市博物馆站(原博艺路站)区间(简称青市区间),左、右线盾构下穿邕江段施工。侧穿南宁大桥,穿越邕江河道段的桩号范围为YCK21+126.66(青环路)~YCK21-846.38(龙堤路),穿越段线路长719.72 m。穿越邕江最低河床高程为46.6 m,对应的隧道顶部高程为38.2 m,埋深最小为8.4 m。

1.2 掘进地质条件

根据地质资料文献[2]揭示,青市区间左右线穿越地层相对复杂,既存在全断面粉砂质泥岩⑦1-2、⑦1-3、⑦2-3,也存在⑤1-1圆砾层、⑦1-2粉砂质泥岩、⑦1-3泥岩、粉砂质泥岩、⑦2-3粉砂岩、泥质粉砂岩等的复合地层。其中,穿越邕江段洞顶8~10 m范围内,主要为不透水泥岩或者粉砂岩。

2 设备适用性改造

根据青市区间的地质特点,结合已竣工南宁轨道交通1号线白苍岭站—火车站区间的施工经验[3],针对结泥、滞排等情况,在始发前对盾构机进行了相应的改造,以达到盾构施工最佳效果。具体改造情况如下。

2.1 泥浆循环系统改造

(1)增设泥浆冲刷泵。①新增泥浆冲刷泵的主要参数:泥浆泵流量为500 m3/h;电机功率为132 kW;泵出口压力为5.5 Bar;转速为980 n/min。②新增泥浆冲刷系统。该系统与原泥浆循环系统互相独立,可通过开关泥浆管路上的球阀相互切换,根据需要冲刷碎石机、刀盘、泥水舱泥浆门及P2.1泵。具体改造方案如图1所示。

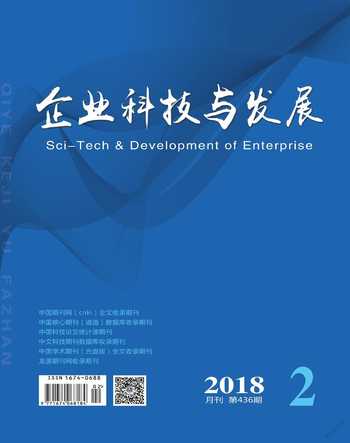

(2)刀盘冲刷改造。改进冲刷刀盘冲刷管路孔,主要是泥浆管将延长至刀盘中心附近,达到冲刷效果。刀盘注水孔、冲刷管置示意图如图2所示;刀盘冲刷喷口现场改造情况如图3所示。

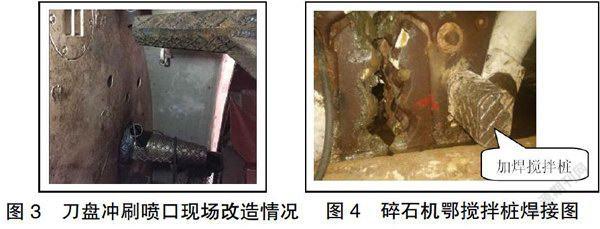

(3)鄂式碎石机增设搅拌桩。在鄂式碎石机部位增加1套搅拌桩(左右各焊接1根),用来搅拌碎石机前方的积渣,便于排浆排渣。搅拌桩尺寸为200 mm×150 mm×100 mm。碎石机鄂搅拌桩焊接图如图4所示。

2.2 刀盘改造及刀具配置

(1)增加搅拌桩。①在刀盘上对称焊接2根搅拌桩,增加泥浆门搅拌范围,防止泥漿门处积渣,使出渣顺畅(如图5所示)。②搅拌桩焊接情况如图6所示。

(2)增设焊接撕裂刀。在刀盘面板焊接部分撕裂刀,为每把滚刀或撕裂刀配置一把焊接撕裂刀,焊接撕裂刀与滚刀或撕裂刀的运行轨迹相同。焊接撕裂刀高出刀盘面板160 mm。刀盘配置及焊接撕裂刀布置情况见表1。

3 施工管控措施

3.1 掘进地层动态跟踪

(1)每天在平、纵面相应位置标注盾构机机头和机尾的位置,查清地质和地面建(构)筑物。

(2)每天在泥浆处理设备进行渣土取样,并对照勘察结果,判断地质对盾构施工的影响。

(3)对圆砾层、软硬不断地层、泥岩都要提前预警分析。

(4)理清线路上建(构)筑物平面关系、垂直距离,以指导盾构掘进模式、土压力设置。

3.2 掘进参数动态调整

(1)每天密切关注盾构推力(铰接压力要叠加计算)、盾构扭矩、盾构刀盘转速及盾构掘进速的参数变化,结合地质、土压及掘进速度的变化,研判参数正常与否。

(2)始发阶段,推力控制以保障反力架不发生变形、位移为控制指标,盾构推力控制在1 100 t,分区推力不宜过大。

(3)推力不断变大,而速度不断下降,扭矩不断增大或变小时,要分析原因,找到对策。

(4)根据不同的地层及更换刀具情况,设定不同的刀盘转速,如在软土地层常设定为0.5~1 rpm;而全断面泥岩层中,经常控制在1.0~1.5 rpm。更换新刀具后,都宜放慢刀盘转速,避免刀具撞击损坏。

(5)通过贯入度的公式,明确掘进速度与刀盘转度的关系[贯入度=掘进速度(v)/刀盘转速(w)]。贯入度大时,减少渣土中磨蚀矿物接触滚刀的时间,降低滚刀磨损量。

(6)判断掘进的“有效推力”参数。同时,关注分区推力,并分阶段地增加,避免偏压或压力集中损坏成型的隧道管片。

(7)掘进和纠偏过程中,对千斤顶行程参数检查,分析上下左右4组千斤顶行程记录。若发现行程差过大,要根据姿态情况和盾尾间隙、线路情况进行综合分析。

3.3 注浆量及注浆压力控制

盾构工程既可采用盾构自带的注浆系统进行同步注浆,也可以在盾构机上增加1套补充注浆,利用管片注浆孔进行注浆。

(1)盾构隧道注浆时,要保证壁后空隙充填密实,注浆量充填系数宜为1.3~2.5。采用注浆量和注浆压力2个参数控制填充效果。

(2)注浆易出现如下几个方面的异常:①注浆量很大而压力很小,这时要检查盾尾和土仓是否“跑浆”,此刻应立即停止注浆,尤其要预防水泥凝结卡住刀盘。②注浆量很大而压力很小,结合地勘的溶洞发育情况,要放慢掘进速度,增加注浆量,直到注浆压力达到设定恒压。③注浆压力不断上升但注浆量很少,则可能已堵管,需及时清管,更换已沉降初凝砂浆。④要控制最大注浆压力,注浆压力不宜大于理论隧道埋深水土压力的1.2倍,防止注浆压力击穿盾尾密封,破坏隧道永久结构。

(3)在易发生管片上浮的盾构施工中,宜在盾尾3~5环进行整环补充双液注浆,有效控制喷涌和上浮问题。

3.4 泥水加压及泥水管理

3.4.1 切口水压设定

在泥水加压式盾构施工中,用泥水压力使开挖面与作用在开挖面上的土压保持平衡,水压与开挖面上含水土体的重力和土的内摩擦角大小有关。切口水压设定为自然状态下盾构机头部2/3高度处的水土压力加0.01~0.02 MPa。

3.4.2 切口水压确定及修正

工程开工前,在多个地点进行土质和地下水调查,预先决定每个地点的设定切口水压。此外,还应对开挖面状态予以考虑,并做相应的修正。

3.4.3 泥水性能管理

泥水材料拌制泥浆前,根据地层情况进行泥浆配合比的设计,调节其比重、黏度、塑变值、胶凝强度、泥壁形成性、润滑性,使其成为可塑流体,以保持开挖面稳定的同时,将切削下来的渣土形成泥水并运往地面。

3.5 盾构掘进线路轴线和姿态控制

盾构掘进过程中轴线偏离设计轴线不得大于+50 mm;盾构垂直和水平偏差相邻环变化应控制在5 mm范围内为宜,以确保成型隧道平整度。盾构前体、中体及盾尾之间趋势控制在0.4%的范围内,避免纠偏困难。

3.6 盾构掘进施工监测控制

沿隧道线路轴线每5 m布置一个监测点,每隔25 m水平方向不少于5个监测断面,并对建(构)筑物各角布置监测点。盾构掘进中,对盾构刀盘前后50 m线路范围内的测点进行监测。盾构正上方的测点在施工过程中沉降控制±5 mm为宜,通过后地表沉降量应控制在+10~-30 mm。

3.7 隧道管片拼装质量控制

每天巡查,控制隧道成型管片的质量,填报《盾构施工工程师日报表》形成盾构施工记录。记录每环隧道管片错台、破损、裂纹及渗漏的位置和状况,并在日报表中对质量问题进行分析,提出预防的对策。

4 实际施工问题及处理

4.1 盾构机姿态偏差过大

4.1.1 情况简述

盾构机掘进至461环开始持续向左偏转,474环开始刀盘向左位移较大,最大位移17 mm/环。此外,根据盾构掘进姿态及管片成型姿态进行对比,除467、469环与盾构机盾尾姿态较吻合外,其余成型管片姿态在脱出盾尾后均不同程度地向右偏移,最大达到50 mm。该区域地表为江滨公园与邕江河堤交界区域,为江滨公园绿化草坪,邕江沿岸岸堤,无建筑物,地面空旷。

掘进该区域纵断面主要为⑤1-1圆砾层、⑦1-2粉砂质泥岩复合地层,埋深30.3 m,盾构掘进压力为2.8 bar。

4.1.2 原因分析

盾构机姿态出现偏差后对其周边地质、线路、刀具磨损、盾构机自身情况及管片选项等进行分析,得出如下结论。

(1)根据偏移段地质资料(如图7所示)揭示,该区域地质由全断面圆砾层⑤1-1向圆砾泥岩复合地层转变,且泥岩横断面存在“左低右高”结构面,盾构机向左转弯难度较大。

(2)根据设计线路显示,该区域线路平面位弧形(左轉弯R450 m),纵断面方向为“V”形变坡点(30‰与2‰变坡),空间组合曲线导致盾构机左转弯姿态,盾构机转弯偏移量跟不上左转趋向。

(3)盾构机刀具有一定的磨损。根据本线路274环带压进仓更换刀具情况,盾构刀具磨损非常严重。本次掘进区域主要为圆砾、泥岩、泥质粉砂岩等复合地层,刀具磨损导致盾构机开挖空间减小,在上述2个原因作用下更难以调整。

4.1.3 纠偏处置

分析原因后,采取了调节盾构机调压阀、增加辅助泵及合理选择管片选项等措施,通过增加左侧推进压力、增加左侧同步注浆量、盾尾管片二次注浆加固、降低管片与盾构机之间夹角等措施进行姿态调整,于382环开始,盾构机姿态与盾构管片走向基本趋于一致。

此外,通过参数判断刀具有一定磨损,为确保邕江边施工安全,在470~475环(全断面粉砂质泥岩地层)进行进仓更换刀具。

4.2 下坡段盾尾漏浆

4.2.1 情况简述

线路下坡段处于圆砾富水地层,该区域线路竖向坡度30‰且向左以半径450 m转弯,出现了盾尾漏气、漏浆情况。

4.2.2 漏浆原因分析

(1)同步注浆压力过大或掘进过程中盾尾油脂量不足导致漏浆。

(2)气仓及土仓可能串气,导致气体进入土体的压力过大,从而漏气、漏浆。

(3)管片拼装未跟上盾构机姿态变化,盾尾间隙过大导致漏浆。

4.2.3 处理措施

(1)加强对注浆压力的管控并及时记录。

(2)每环注入足量油脂,以保障盾尾密封效果,管片拼装成后掘进前以大于注浆压力先注入油脂,最后一道盾尾刷压力大于注浆压力2 bar。

(3)合理的管片选型能确保盾尾间隙大小均匀。

(4)调整同步砂浆配比,加快凝结时间。

(5)盾尾漏浆持续发生时,停机堵漏,同时做好抽水措施确保及时排水。具体如下:①在盾构机内部盾尾处涂满油脂,并沿着盾构机与管片之间填充盾尾间隙。②注入双液浆进行管片壁后封堵。③在相邻盾尾最近的管片注浆孔注入聚氨酯进行封堵,以形成隔水层。

5 结语

南宁轨道交通3号线青市区间目前已顺利贯通。根据前述实例,针对以泥岩为主的穿越地层,应根据地层情况,对盾构机进行相应的改造,并结合施工现场实际出现的问题,动态调整管控措施,以达到安全顺利施工的目的。

参 考 文 献

[1]曾垂刚.泥岩地层中泥水盾构掘进施工技术[J].建筑机械化,2017(6):48-52.

[2]寇宝庆,赵鄢鹏,张华芬,等.泥水平衡盾构机复合破碎模式改造技术[J].油气储运,2017(9).

[3]张海彬.泥水平衡盾构机泥岩地层适应性优化改造探索[J].山西建筑,2017,43(19):151-152.