某手动挡车型换挡手柄游隙的解决分析

谢嵩松 杨连波

【摘 要】针对某手动挡车型的手柄游隙大的问题,通过对手柄游隙的分析,将手柄游隙重新定义为两个部分,分别为手柄在挡自然游隙和操作游隙。通过测试,明确在不同挡位的自然游隙和一定操作力下的操作游隙。文章对问题车型手柄游隙的形成进行系统分析,并在整车布置、零件结构和零件间间隙配合等方面进行分析,根据分析结果制定改善措施。应用改善措施后,手柄游隙明显改善,有效地解决了手柄游隙问题。该项分析工作对解决同类问题具有参考价值。

【关键词】手动变速箱;换挡系统;换挡手柄;手柄游隙

【中图分类号】U463.5 【文献标识码】A 【文章编号】1674-0688(2018)02-0107-03

0 引言

人们在日常使用手动挡汽车中,经常性地操作换挡手柄,换挡手柄是否可以精确反映当前挡位和在挡位时的游隙影响着用户的感知质量。

换挡手柄游隙的评价分为两个部分,第一部分为操作换挡手柄进入相应挡位后的位置与松开手柄后手柄自动偏移的位置之间的距离,此距离为换挡手柄的在挡自然游隙,主要影响人们对手柄在挡位置的感知精确度。第二部分为换挡手柄静止在各个挡位位置时,用一定操作力(5 N)晃动手柄产生的位移,此位移为换挡手柄的操作游隙,主要影响人们对操作手柄的动态感知,若操作游隙过大,人们会感觉手柄过于松旷。

目前,已有众多学者针对手动变速器换挡性能问题开展研究工作,但是对操作换挡手柄时存在的游隙问题分析较少。本文以某手动挡车型的换挡手柄游隙为研究对象,通过测试的方式量化手柄游隙的问题,对换挡系统进行分析,提出整改方案。经实车验证,措施方案对降低游隙效果明显。

1 手柄游隙问题确认

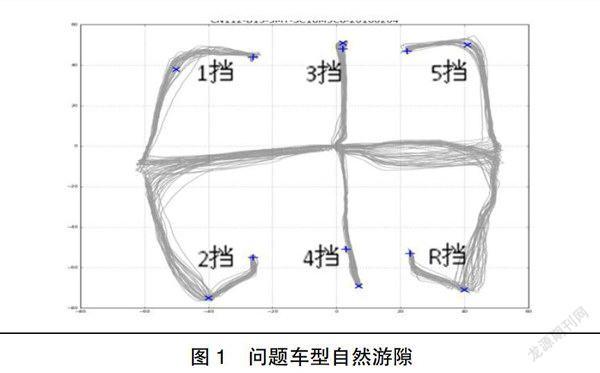

采用主观评价和客观测试相结合的方式对手柄游隙问题进行分析。通过主观评价发现,问题车型手柄在挡自然游隙和操作游隙明显偏大,主观感受手柄进挡后回弹量大,在挡时比较松旷。然后采用换挡性能测试设备对手柄游隙进行客观测试。

图1所示为手柄在挡自然游隙,图中各挡位的“x”标记为进挡时手柄在的位置,“+”标记为松手后手柄自然停留的位置,“x”标记和“+”标记的距离为该挡位的自然游隙。可以观察到手柄在1挡、2挡、5挡、R挡有明显的自然间隙,间隙值见表1。1挡、3挡、5挡、R挡的间隙值都在15以上,与主观感受手柄进挡后回弹量大一致。

图2所示为手柄的操作间隙,在图中各挡位的自然停留位置,用5 N的力在换挡方向和选挡方向施力,画出一个操作间隙的“十”字,“十”字的横向长度和竖向长度就是操作间隙在两个方向的间隙量。可以观察到各挡位的操作间隙都较大,间隙值见表2。各挡位的横向间隙分布不均,间隙值为6~15 mm不等,各挡位的竖向间隙普遍较大,间隙值为14.5~19.5 mm不等,与主观感受在挡位时手柄比较松旷一致。

通过分析可知,所研究的手柄游隙是由换挡系统的间隙造成,此换挡系统包括整车上的手柄、换挡器、拉索、变速器换挡子系统组成。解决手柄游隙问题可以从以下2个方面进行:一是对现有换挡系统进行设计优化,从设计上减少手柄游隙;二是提高零件精度,减少零件间的配合间隙。针对故障车型手柄游隙的问题,我们将对整个换挡系统进行梳理分析,从整车布置优化、零件自身结构优化、零件间隙配合优化等方面对手柄游隙进行优化。

2 换挡系统梳理分析

2.1 整车布置分析

根据整车上的手柄人机工程位置和发动机的布置位置,确定了变速器总成和换挡器的布置位置,选换挡拉索为连接变速器总成和换挡器的零件,它的布置空间有限,因此问题车型使用了如图3所示的“Q”形布置结构。此结构可以将动力总成的振动隔断,避免振动传递到车内的换挡器上,但此结构由于将拉索绕了一个圈,拉索的行程效率低,索芯与衬套的间隙累积大,导致手柄的游隙大。

2.2 零件自身机构分析

故障车型的换挡系统涉及多个子零件,筛选出对手柄游隙影响较大的2个零件,对这些零件逐一进行结构分析。例如,选换挡拉索作为换挡系统的核心零件,它影响整个系统的行程效率和力效率。其结构如图4所示,轴芯是拉索的核心子零件,为了保证轴芯能在整车全寿命周期内有效地传递驾驶员对变速器的操纵意图,轴芯的外部需要增加一层内衬做为它的保护层。轴芯和内衬之间存在着间隙,此间隙影响手柄的游隙,间隙的大小受到轴芯的材质、工艺水平、结构等影响。

2.3 零件间间隙配合分析

换挡系统内部的多个零件通过不同的结构进行连接,每一个连接副都存在着间隙,筛选出对手柄间隙影响较大的2个连接副。例如,选换挡拉索与变速器连接,故障车型使用圆柱孔和圆柱销的形式进行连接。为了保证整车装配时的便利性,孔和销的配合为间隙配合,此配合间隙影响手柄游隙,间隙的大小受整车装配的工艺、连接方式的选择等影响。

3 手柄间隙优化方案

3.1 整车布置优化方案

故障车型的选换挡拉索的布置采用“Q”形布置结构,此结构拉索轴芯和衬套的间隙累积,导致轴芯的空行程达到2 mm。通过整车布置的优化,我们可以使用如图5所示的“C”形布置结构。

此结构满足拉索对整车的隔振要求,同时拉索只绕了半圈,可以有效地减小拉索轴芯和内衬的间隙累积,轴芯的空行程可以控制在1 mm以内。

3.2 零件自身结构优化方案

对间隙影响较大的2个零件结构进行优化:?譹?訛对选换挡拉索进行优化,该零件的轴芯和内衬的间隙对手柄游隙影响较大。故障车型的轴芯和内衬间隙达到0.4 mm,通过优化轴芯的制造工艺和控制轴芯的表面粗糙度,优化后的轴芯和内衬间隙可以控制在0.2 mm以内,有效地降低了选换挡拉索工作时的空行程,从而减少手柄游隙。?譺?訛对换挡器进行优化,故障车型换挡器内部共有7个连接副,通过优化换挡器结构将连接副减少至5个。连接副减少使得换挡器的内部间隙得到有效减少,从而减少手柄游隙。

3.3 零件间间隙配合优化方案

对间隙影响较大的2个零件间间隙配合进行优化:?譹?訛对选换挡拉索与变速器连接进行优化,故障车型是使用圆柱销进行间隙装配,通过优化装配结构,将圆柱销优化成球销,配合间隙从间隙配合变为过渡配合,间隙由0.2 mm控制在0.05 mm以内,有效地减小了连接副的间隙,从而减小手柄游隙。?譺?訛对变速器内部的选换挡拨头和拨块的配合间隙进行优化,故障车型的配合间隙为0.4 mm,通过优化拨头和拨块的加工工艺和提高精度等级,拨头和拨块的配合间隙控制在0.2 mm以内,有效地减小了连接副的间隙。

4 效果验证

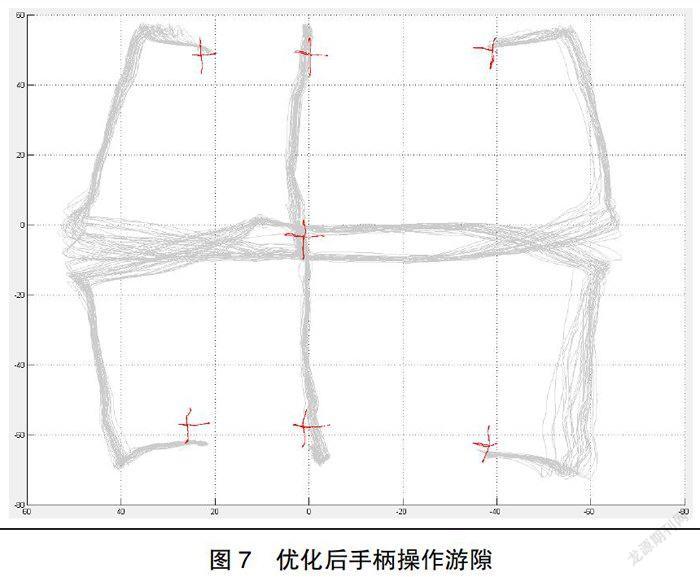

按照优化方案进行样件制造,手柄游隙得到有效改善。手柄的自然游隙如图6所示,1挡、2挡、5挡、R挡的自然游隙都得到了改善,改善效果见表3。

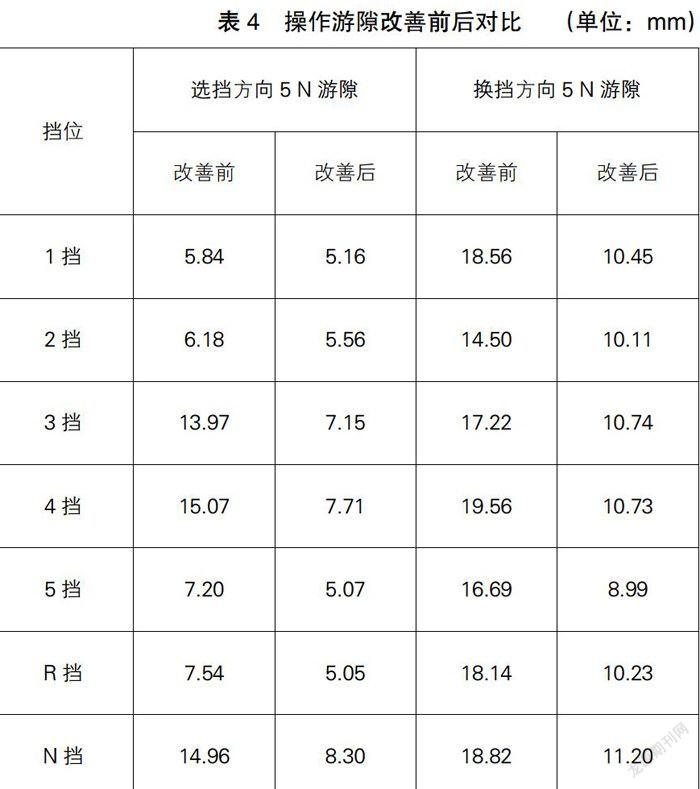

手柄的操作游隙如图7所示,各挡位的操作游隙都得到了改善,改善效果见表4。

5 结语

本文对手柄游隙进行了分解定义,提出手柄游隙分为自然游隙和操作游隙,有利于对手柄游隙的认识,同时进行客观评价时将2种游隙分开评价,有助于问题的分析。

分析表明,手柄的游隙主要是由整车布置、零件内部间隙和零件间间隙构成,为后续此类问题的解决提供參考。

参 考 文 献

[1]周应军.变速软轴在汽车工程中的应用[J].上海汽车,2007(7):20-22.

[2]王玉平.重型载货汽车变速器远距离操纵机构设计[J].汽车技术,2007(4):13-16.