低硅铝镇静钢钙处理工艺优化与实践

苏建国

摘 要:不当的钙处理工艺不但起不到净化钢液,提高钢液可浇铸性的目的,反而会造成严重的水口堵塞。基于此,本文主要对包钢稀土钢板材厂钙处理工艺过程中的喂丝速度和喂丝量进行优化。通过试验得出,使用优化的喂丝速度和喂丝量,可达到最佳的钙处理效果,保证了钢水的可浇铸性,并且降低了冶炼成本。

关键词:钙处理;喂丝速度;喂丝量;冶炼成本

中圖分类号:TF704.3文献标识码:A文章编号:1003-5168(2018)28-0146-02

Abstract: The improper calcium treatment process can not purify the molten steel and improve the castability of the molten steel, but will cause serious nozzle blockage. Based on this, this paper mainly optimized the wire feeding speed and wire feeding quantity in the calcium treatment process of Baotou Steel Rare Earth Plate Plant. The results showed that the optimum wire feeding speed and wire feeding quantity could achieve the best calcium treatment effect, ensure the casting ability of molten steel, and reduce the smelting cost.

Keywords: calcium treatment;feeding speed; feeding amount;smelting cost

包钢稀土钢板材厂配备3套铁水KR脱硫站,3座240t顶底复吹转炉,2座双工位LF精炼站,2套RH真空处理设备,1套1 650mm双流板坯连铸机,1套2 150双流板坯连铸机,月均产钢量40万t,其中,低硅铝镇静钢生产超过15万t。生产过程中,钙处理均使用铁钙线。由于冶炼过程铁水磷含量较高且不稳定,导致钢渣及钢液过氧化严重,造成炉外精炼过程脱氧困难,夹杂物含量较高,絮钢情况时有发生,所以优化钙处理工艺尤为关键。

1 钙处理的作用

钙处理的主要目的是将钙通过丝线的方式喂入钢液内,与高熔点链条状钢液脱氧产物Al2O3和硫化物夹杂反应,生产低熔点球状铝酸盐复合物。通过钙处理的软吹效果使夹杂物上浮并被精炼渣吸附,以提高钢液洁净性,并且避免在水口处产生Al2O3瘤状物而引起水口堵塞,保证浇铸过程的正常进行[1]。

在钙处理过程中,随着钙含量的不断增加,钢液中Al2O3不断被置换为Al,发生的反应为:

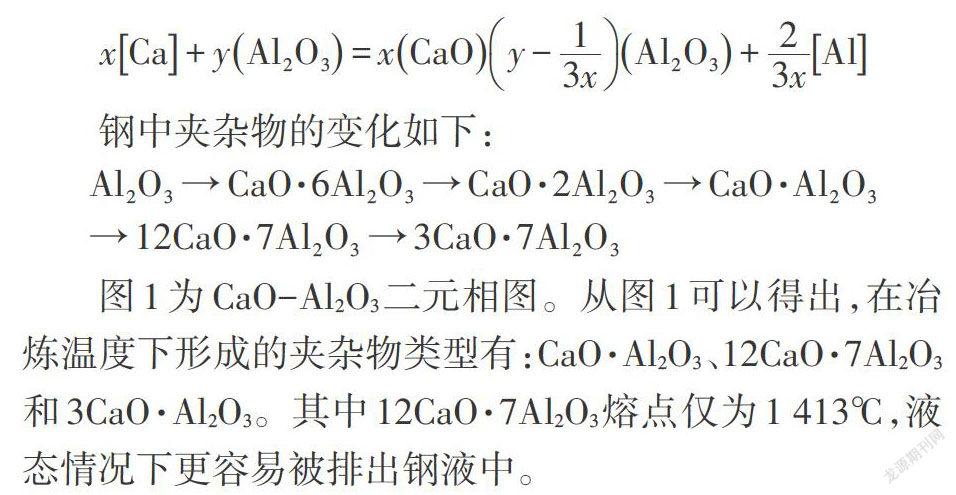

图1为CaO-Al2O3二元相图。从图1可以得出,在冶炼温度下形成的夹杂物类型有:CaO·Al2O3、12CaO·7Al2O3和3CaO·Al2O3。其中12CaO·7Al2O3熔点仅为1 413℃,液态情况下更容易被排出钢液中。

2 钙处理工艺试验及优化

2.1 喂丝速度对钙处理工艺的影响

实践证明,喂丝速度与钙线收得率有明显的关系。由于钙在高温条件下极容易气化,通常要求钙线在钢包底部熔化,以保证钙与钢液充分反应而起到夹杂物变性的作用。当钙线进入钢液后,丝线内包裹的Ca-Fe粉就开始从固态转变为液态,再从液态转变为气态,C面为包裹Ca-Fe粉的铁皮熔化、Ca-Fe粉与钢液接触的位置,B面为固体Ca-Fe粉上浮过程中变成液态的位置,A面为液态Ca-Fe粉上浮途中从液态变化为气态的位置,A面又与钢液静压力有关[2]。当钢液温度为1 570~1 610℃时,钙的饱和蒸气压为1.8atm,相当于钢液深度的1.5m。当钢液温度在1 570~1 610℃时,喂丝速度较慢,会过早地熔化包芯铁皮,使C面上升,从而缩短Ca在钢液中的停留时间,降低钙线的收得率;喂丝速度较快,会使得C面下降,导致Ca在钢液中停留时间过长,钙线会从钢液底部上翘而穿出钢液表面。

2.2 喂丝速度的优化

新钢包座砖到钢渣界面的距离为3.1m,用新钢包测量距离代表钢液深度的最值。为允许反应扩散范围,在钢包底部估计了10cm钙线和钢包砖的距离,蒸发深度为3.0m。现阶段所使用的钙线表面包裹的铁皮较厚,在钢液温度下完全熔化铁皮并使钙粉裸露的时间约为1.5s,即最佳喂丝速度理论计算为2m/s。但是,由于钙线进入钢液的过程中,受到钢液浮力和絮流的作用,以及铁皮的软化效应和钙线喂入较大等原因,需要在理论行程中进行补偿,试验喂丝速度从2m/s增加到3.5m/s,试验数据见表1。

从表1可知,当喂丝速度为3m/s时,钙线的收得率最优,即在理论行程中补偿1.5m,钙线收得率最优,为7.74%。

2.3 喂丝米数优化

由于钙在钢液温度下的溶解有限,过多地喂入钙线不但会造成成本浪费,而且会影响钢液的洁净性。从图2可知,当钙含量大于形成12CaO·7Al2O3所需的钙含量时,多余的钙将继续与夹杂物反应生产熔点高于12CaO·7Al2O3的变性夹杂物,甚至多余的钙会生成CaO-CaS复合型高熔点夹杂物。

表2为对同一炉钢分阶段进行钙处理所获得的结果,喂入200m后和喂入400m后获得的钢液化学成分中钙含量没有发生变化。可见,在喂丝过程中,部分钙线过多地打入钢液中,而这部分钙进入钢液后蒸发,没有起到改变夹杂物形态的作用,反而污染了钢液,造成浪费。

2.4 优化后的成本分析

为达到优化效果,对于钙处理前的钢液,需要完成钢渣及钢液脱氧及脱硫,避免喂入钢液内的钙线被用作脱氧或脱硫剂,从而造成成本的大量浪费。表3和表4为优化后钙处理结果及成本对比。从表格可知,钙处理后,Alt-Als<20ppm,钙线收得率为8.95%,并且吨钢消耗降低1.15~1.75元。

试验过程中发现,现场所使用的钙线质量极不稳定,部分钙线出现内芯空洞和铁皮薄厚不均的情况,喂丝过程中出现断裂或堵丝情况,严重影响钙线的收得率。

3 结论

通过稀土钢板材厂生产低硅铝镇静钢钙处理工艺试验,对工艺参数进行优化,获得较洁净钢液并降低了生产成本。

①在冶炼温度下,当酸溶铝含量为0.02%~0.04%时,钢中的溶解钙活度在(0.08~0.18)×10-6内形成液态低熔点12CaO·7Al2O3夹杂物。

②为提高钙处理效率,将喂丝速度优化为3m/s,喂丝米数优化为250m,可获得钙线收得率为8.96%,高于现行工艺钙线收得率(4.95%)。

③使用优化参数进行钙处理可提高钢液洁净度,并将吨钢成本从原有的4.7元/t降低到2.95元/t。

参考文献:

[1]颜根发.钢包喂线技术的若干工艺理论问题[J].钢铁,1995(8):76-79.

[2]张腊清.钢包喂线技术及应用[J].山西冶金,1995(3):32-36,39.