织物平整度的特征提取方法对比研究

刘成霞 甘敏 郑文梅

摘要: 目前织物平整度的评价方法为标样对照评级法,该方法效率低,再现性差。针对这种情况,文章以AATCC平整度模板为研究对象,分别对模板进行三维扫描,并提取了三维特征及二维灰度共生矩阵参数,进而得到三维和二维参数与模板等级的关系式,最后用12块织物进行验证。结果表明:用三维特征粗糙度预测织物平整度等级的准确率高于二维指标熵的标准差;AATCC平整度模板不同等级间的差异不同,3级与3.5级之间及4级与5级之间的差异甚微。研究证明三维扫描技术可以用于模板及织物平整度的测试与评价中,且精度高于图像处理技术。

关键词: AATCC平整度模板;三维激光扫描;图像处理;特征提取;对比分析

中图分类号: TS 941.2文献标志码: A文章编号: 1001-7003(2018)03-0045-05引用页码: 031108

Abstract: The current evaluation method for fabric smoothness is contrast grading method which has low efficiency and poor reproducibility. Thus, AATCC smoothness template was used as the object of study in this paper. 3D scanning was done for the template. Besides,3D features and 2D gray-level co-occurrence matrix parameters were extracted. Then, the relational expression between 3D & 2D parameters and template grade was gained. Finally,12 pieces of fabrics were used for verification. The results show that, the prediction accuracy of 3D feature roughness used to predict fabric smoothness grade is higher than that of standard deviation of 2D feature index entropy. Besides, the smoothness difference between different AATCC templates is not the same; the difference between grade 3 and 3.5 and the difference between 4 and 5 are very subtle. It is proven that 3D laser scanning technology can be used to test and evaluate the smoothness of templates and fabrics and its accuracy is higher than the image processing technology.

Key words: AATCC smoothness template; 3-D laser scanning; image processing; feature extraction; comparative analysis

織物洗涤后会产生折皱,影响穿着美观,目前多采用对照织物洗后外观平整度等级模板的方法对织物的折皱等级进行评价。但模板对照法易受评价者个人因素的影响,不够精确。因此,从20世纪90年代开始,各国学者就对如何利用图像处理技术对织物平整度等级进行客观评价展开了大量的研究[1-2]。

1995年,Youngjoo Na等[3]用纹理分析技术研究了AATCC平整度模板。1999年,Aibara Tsunehiro等[4]分别用分形维数和小波分析的技术研究了西装上的接缝起皱等级客观评价方法。2002年,Turner C[5]利用由图像获取和图像分析模块构成的视觉系统测量了织物平整度。2005年Mohri M等[6]用Radon变换和纹理分析技术研究了织物折皱。2011年,Ravanidi S A H等[7]研究了灰度共生矩阵参数对织物折皱表面纹理特征的影响。2014年,刘成霞等[8]提出了一种模拟实际着装的织物抗皱性测试方法,并用分形理论等分析了织物折皱。随后刘成霞等[9]又提出了织物多方向折皱的测试新方法。2016年,刘成霞等[10]用小波分析对服装关节部位的抗皱性进行了客观评价。

以上方法多采用二维图像处理技术,现在随着三维扫描技术的发展,扫描仪价格不断下降、精度日益提高,为织物平整度客观评价提供了新的方法[11]。本文以平整度模板为研究对象,采用三维激光扫描技术,提取不同等级模板的特征参数,同时利用图像处理技术提取特征指标;最后对比分析三维激光扫描技术与图像处理技术在织物平整度客观评价中的优劣。

1实验

1.1利用三维激光扫描技术提取模板特征

1.1.1平整度模板表面三维重建

模板表面原始点云采用加拿大Creaform公司研制的手持式Handy Rescan 3D三维激光扫描系统扫描完成。该设备测量18000次/s,扫描最高精度为0.05mm。该系统具有以下特点:

1)在扫描期间可移动物体和扫描仪,无需CMM/关节臂/导轨的支持。

2)在PC屏幕上同步呈现三维扫描数据,Handyscan 3D扫描仪可以先扫描一部分,然后停下来在计算机上观察被扫描部分的结果,可修补未扫到区域,且不会重复采集数据。

3)光学扫描,与实物没有接触,体积小,质量轻,便携,高效。

用上述扫描仪扫描6块模板,获取点云数据,导入Geomagic Studio软件中,对点云数据进行着色,以模板1级为例,三维重建图如图1(a)所示。在数据采集操作过程中,由于被测物体表面因素、扫描系统自身的误差、突发因素引起噪声点。因此要对模板点云进行去噪,并填充孔洞,裁剪得到的三维重建模板如图1(b)所示,重建表面与模板表面十分相似。

1.1.2三维特征指标提取

根据6块模板的三维坐标Z方向的值,利用Matlab编程提取特征指标均值、方差、粗糙度、扭曲度及四分位差。

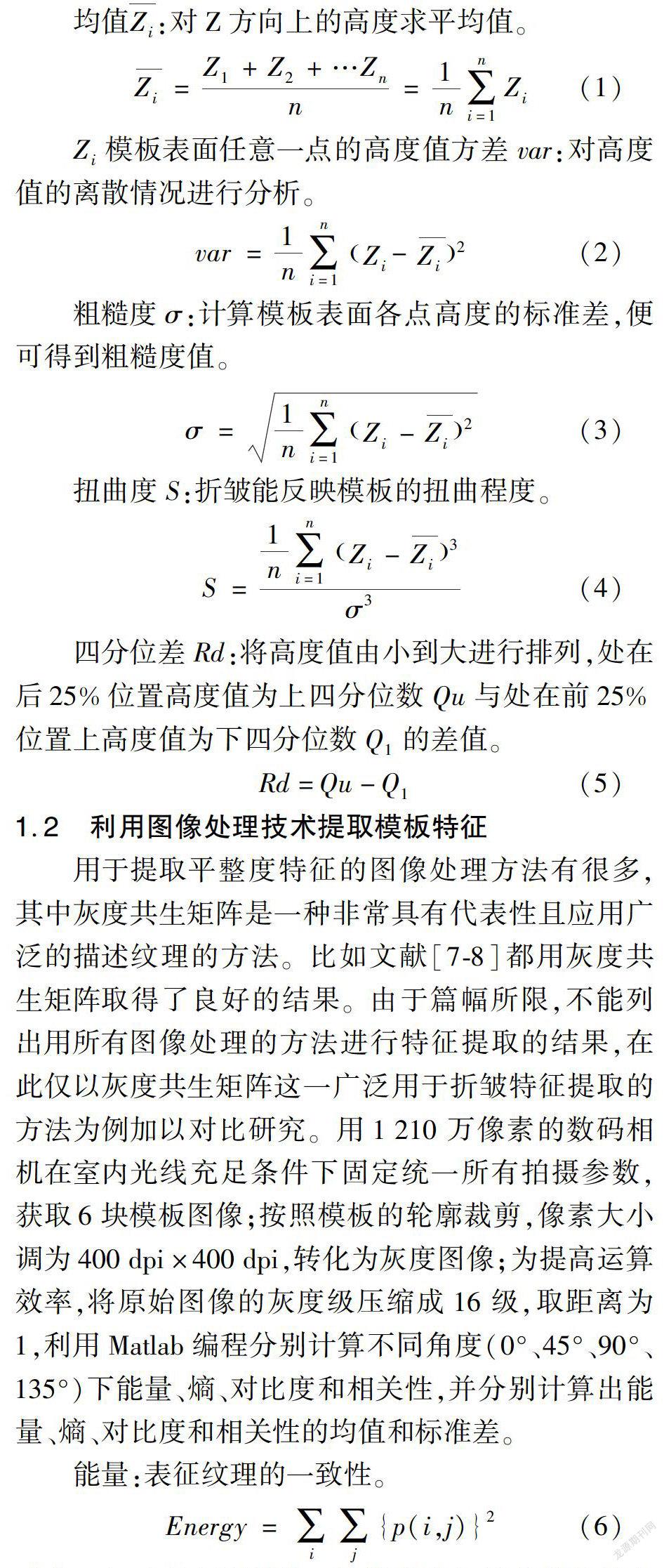

均值Zi:对Z方向上的高度求平均值。

Zi模板表面任意一点的高度值方差var:对高度值的离散情况进行分析。

粗糙度σ:计算模板表面各点高度的标准差,便可得到粗糙度值。

扭曲度S:折皱能反映模板的扭曲程度。

四分位差Rd:将高度值由小到大进行排列,处在后25%位置高度值为上四分位数Qu与处在前25%位置上高度值为下四分位数Q1的差值。

1.2利用图像处理技术提取模板特征

用于提取平整度特征的图像处理方法有很多,其中灰度共生矩阵是一种非常具有代表性且应用广泛的描述纹理的方法。比如文献[7-8]都用灰度共生矩阵取得了良好的结果。由于篇幅所限,不能列出用所有图像处理的方法进行特征提取的结果,在此仅以灰度共生矩阵这一广泛用于折皱特征提取的方法为例加以对比研究。用1210万像素的数码相机在室内光线充足条件下固定统一所有拍摄参数,获取6块模板图像;按照模板的轮廓裁剪,像素大小调为400dpi×400dpi,转化为灰度图像;为提高运算效率,将原始图像的灰度级压缩成16级,取距离为1,利用Matlab编程分别计算不同角度(0°、45°、90°、135°)下能量、熵、对比度和相关性,并分别计算出能量、熵、对比度和相关性的均值和标准差。

能量:表征纹理的一致性。

式中:p(i,j)是灰度值为i的像素点与具有某种特定空间关系的灰度值为j的像素点出现在一起的概率;i,j=0,1,…,N是图像中灰度值的数量。

熵:表征纹理的紊乱性。

对比度:表明纹理沟纹深浅的程度。

相关性:表明纹理之间的线性相关程度。

1.3织物试样的验证实验

选取12块机织物试样,按照AATCC Test Method 124对织物进行洗涤处理,并对洗涤后的试样按照AATCC标准模板进行主观等级评定,同时,按照1.1的步骤,利用三维激光扫描技术进行特征提取,得到均值、方差、粗糙度、扭曲度及四分位差,接下来再根据1.2的步骤,利用灰度共生矩阵提取二维参数。

2结果与分析

2.1三维特征指标与模板等级的关系

2.1.1三维特征指标与模板等级的相关分析

表1是利用三维激光扫描技术得到的AATCC平整度模板的特征指标,将其与模板等级进行相关性分析,得到表2。

由表2可知,方差、粗糙度和四分位差与模板等级pearson相关系数都在-0.9以上。粗糙度、方差和四分位差都与模板等级呈反比,即模板等级越高,粗糙度、方差和四分位差越小。其中粗糙度与模板等级的相关性最大,达到-0.965,其次是方差和四分位差。由于均值和扭曲度与模板等级的相关性很小,表2中未列出。

结合表1和表2可知,粗糙度能较好地反映不同模板间的平整度差异。但从粗糙度数值可知,5级模板之间的粗糙度差异并非是等间距的,1级与2级之间差距最大,大约相差8,2级与3级模板之间的差异大约是4,而3级与3.5级之间及4级与5级之间的差异却非常小。

图2是不同等级的AATCC 124立体标准模板,可以清晰地看出,1级与2级之间的差距明显,3级与3.5级之间及4级与5级之间的差异甚微。

2.1.2三维特征指标预测模板等级的回归分析

采用多元线性回归分析的方法,找出相关关系变量之间的规律性。经回归分析,方差、粗糙度及四分位差存在多重共线性,原因有:1)样本是6块模板,样本容量太小;2)方差、粗糙度及四分位差都是根据Z方向上的值进行数理计算,计算公式有一定的内在联系。针对多重线性问题,采用逐步回归分析法,回归过程中自动将方差与四分位差排除,最后得到了粗糙度与模板等级的线性回归方程为:

将上述方程加以检验,结果表明,回归方程通过了F检验,回归方程总体是显著的,相关精度达到90%。从回归系数的显著性看,粗糙度的回归系数为0.02,小于0.05,通过了t检验。所以,理论上该回归方程能预测模板平整度等级。

2.2二维特征指标与模板等级的关系

表3是利用图像处理技术提取的AATCC平整度模板的灰度共生矩阵参数,将其与模板等级进行相关性分析,得到表4。由表4可知,熵的标准差与模板等级的相关系数最高,在-0.9以上;其次是能量标准差,相关性的相关系数最小。

将二维特征与模板等级进一步通过多元逐步回归可以得到,只有熵的标准差进入了回归方程,具体关系式如下:

从方程检验来说,回归方程通过了F检验,相关精度为80.2%,小于用三维指标预测模板等级的精度。从回归系数的显著性来看,回归系数为0.01,小于0.05,通过了t检验,所以该回归方程能预测模板平整度等级。

2.3织物试样的验证结果

为了进一步验证以上方法是否适用于织物,特选取12块常规试样进行验证。按照国家标准GB/T13769—2009《紡织品 评定织物经洗涤后外观平整度的试验方法》进行洗涤和平整度主观等级评定。同时按照1.1和1.2的步骤进行三维激光扫描和特征提取及二维图像分析,提取灰度共生矩阵参数。并分别按照式(10)和(11)计算得到平整度等级数值,并将该数值四舍五入,作为客观等级评价结果,如表5所示。

由表5可知,由三维指标计算的等级数值在4#织物和8#织物上出现了负值。这是因为标准模板一共有5个等级,1级平整度最差,5级最好,但实际织物的平整度情况千差万别,极易皱的织物形成的折皱可能比1级更严重,因此使得三维测量得到的粗糙度大于1级模板。如本文中测得的1级模板的粗糙度为49.12,而4#和8#织物的粗糙度则为60多。预测公式是根据模板的统计数据得到,所以计算出来的平整度出现了负数,由于1级代表最不平整,所以把负数对应的等级也定为1级。此外,平整度模板中处于3级和4级之间的还有3.5级,但如前所述,3级与3.5级模板的平整度相差甚微,如表1中粗糙度数值也非常接近,这给主观评价定为3级还是3.5级带来极大的困难。因此,本文没考虑3.5级这一评定结果。

從表5还可以看出,三种等级评定结果(分别是根据三维和二维指标进行客观评定及主观评定)之间存在偏差的是2#、3#、5#、7#和8#织物。其中这3种结果之间更具体的关系是:12块织物中的10块织物,其主观评级与根据三维指标客观评级的结果完全一致,即准确性为83.33%,只有5#、7#织物,主观评级比由三维指标预测的等级高1级。究其原因,7#为深色、且带花纹的织物,颜色和花纹对主观评定造成了一定的影响,换句话说,颜色和花纹使肉眼观察到的织物粗糙不平程度得到了减弱。同样,5#为豹纹织物,豹纹对折皱也起到了掩盖作用,使得肉眼看到的粗糙度有所下降。

表5还表明:由二维指标预测的等级与主观评定的等级出现偏差的是2#、3#和9#织物,即预测准确率为75%,准确性低于三维指标。这是因为图像处理是一种二维平面的分析方法,没考虑高度信息,难免会影响判断结果。这一织物验证的结果与平整度模板的分析结果完全一致,即用三维指标预测的平整度等级比二维指标更接近主观评价结果。

3结论

本文以AATCC平整度模板为研究对象,分别对模板进行三维扫描,提取了三维特征及二维灰度共生矩阵参数,并得到三维和二维参数与模板等级的关系式,最后用12块织物进行验证。结果表明:

1)三维特征中粗糙度、方差和四分位差与模板等级的相关系数都在-0.9以上,其中粗糙度与模板等级的相关性最大,为-0.965。

2)二维特征指标中,熵的标准差与模板等级的相关系数最高,在-0.9以上。

3)用三维指标粗糙度预测织物平整度等级的准确率高于二维指标熵的标准差,且对于颜色较深的织物,用二维指标预测的平整度等级容易高于三维指标预测的等级,因为颜色和花纹容易对折皱起到了遮挡作用。

4)AATCC平整度模板不同等级间的差异并非线性的:1级与2级之间差异明显,但3级与3.5级之间及4级与5级之间的差异甚微。

本文的研究结果说明三维扫描技术不仅可以用于模板的平整度特征提取,也可以用于织物平整度的测试与评价,且精度高于图像处理技术。

参考文献:

[1]LIU Chengxia. New method of fabric wrinkle measurement based on image processing[J]. Fibres and Textiles in Eastern Europe,2014,22,1(103):51-55.

[2]MOUSAZADEGAN F, SAHARKHIZ S, LATIFI M, et al. Seam pucker rating by deconvolution residual method[J]. International Journal of Clothing Science and Technology,2013,25(3):150-170.

[3]YOUNGJOO N, BELMAM F D. Assessing wrinkling using image analysis and replicate standards[J]. Textile Research Journal,1995,65(3):149-157.

[4]AIBARA Tsunehiro, MABUCHI Takehiro, OHUE Kenji. Automatic evaluation of the appearance of seam puckers on suits[J]. Machine Vision Applications in Industrial Inspection VII,1999,3652(1):110-117.

[5]TURNER C, SARI-SARRAF H, ZHU Aijun, et al. Automatic assessment of fabric smoothness[C]//The 45th Midwest Symposium on Circuits and Systems. 2002(2):379-382.

[6]MOHRI M, HOSSEINI RAS, YOUSSEFI M. Objective evaluation of wrinkled fabric using radon transform[J]. Journal of the Textile Institute,2005,96(6):365-370.

[7]RAVANIDI S A H, PAN N. The influence of gray-level co-occurrence matrix variables on the textural features of wrinkled fabric surfaces[J]. Journal of the Textile Institute Proceeding & Abstracts,2011,102(4):315-321.

[8]LIU Chengxia, FU Yaqin, WU Niying. Novel testing equipment for fabric wrinkle resistance simulating actual wear[J]. Textile Research Journal,2014,84(10):1059-1069.

[9]LIU Chengxia, FU Yaqin. Novel measurement for multidirectional fabric wrinkling using wavelet analysis[J]. Fibers and Polymers,2014,15(6):1337-1342.

[10]刘成霞,刘婷.应用小波分析的服装关节部位抗皱性评价[J].纺织学报,2016,37(12):87-91.

LIU Chengxia, LIU Ting. Objective evaluation on wrinkling of garment joints based on wavelet analysis[J]. Journal of Textile Research,2016,37(12):87-91.

[11]陈丽丽,刘成霞.基于激光扫描技术的服装肘部穿着平整度客观评价[J].丝绸,2017,54(6):43-48.

CHEN Lili, LIU Chengxia. Objective evaluation of wearing smoothness of garment elbow with laser scanning technology[J]. Journal of Silk,2017,54(6):43-48.