600 MW锅炉小差异特性混煤燃烧数值模拟

程 凯, 陈鸿伟, 王朝阳, 朱 楼, 朱栋琦

(华北电力大学 能源动力与机械工程学院,河北 保定 071003)

0 引言

我国的能源结构决定了我国电力行业仍然以火力发电为主[1]。近年来,煤炭价格大幅度上涨导致发电成本进一步增加,再加之煤炭市场的紧张,燃煤电站很难长期获得设计煤种,实际运行过程中通常采用两种或多种煤进行掺烧[2]。在混燃过程中,组分煤之间存在复杂的耦合传热传质和化学反应的交互作用[3]。混煤配置合理,可以提高锅炉效率和经济性。因此,如何经济稳定地掺烧具有十分重要的应用意义。

混燃掺烧方式主要分为炉前掺混与炉内掺混两种方式[4]。混煤的燃烧特性不能认为是各单煤燃烧特性的线性加权,段学农等[5]提出混煤的燃烧接近组成混煤单煤中易着火的煤;Chi等[6,7]研究指出掺烧的两种煤性能差异性越大,燃尽特性越差;朱光明[8]通过对烟煤和无烟煤的掺烧,发现在一定范围内掺烧无烟煤,对混煤燃烬特性影响不大;文献[9]利用沉降炉对高挥发分烟煤与贫煤进行掺烧试验,结果表明,当烟煤掺烧比例超过75%时,混煤燃烬特性明显变差,出现“抢风”现象。夏铭劭[10]提出灰色聚类判别法对混煤掺混方式进行分级评判,并针对3种炉型的锅炉进行混煤不同掺混方式的对比试验,分析其经济性与燃烧稳定性。上述研究对确定合理的混煤掺烧方式具有重要的指导意义。但这些研究大多针对中大差异特性混煤掺烧,而对小差异特性混煤的掺烧研究较少。本研究以某电厂600 MW锅炉为研究对象,进行小差异特性煤种掺烧的数值模拟,以期为相关研究提供参考。

1 模拟对象介绍

模拟对象为某电厂600 MW亚临界压力中间一次再热控制循环锅炉,单炉膛Π型紧身封闭布置,四角切向燃烧,全钢架悬吊结构,固态排渣。炉膛截面宽度为19 558 mm×深16 940.5 mm。

锅炉采用正压直吹式制粉系统,配6台ZGM113G型中速磨煤机,对应布置6层煤粉燃烧器,锅炉BMCR和ECR负荷时均采用“五运一备”的运行方式。配风方式采用空气分级燃烧配风方式,主燃区一、二次风相间布置,分离燃烬风(SOFA)布置在主燃区上部,共7层。煤粉燃烧器采用垂直浓淡分离方式,喷嘴四周布置有周界风。燃烧器采用四角布置,对冲同心正反切向燃烧,即一次风煤粉气流按对冲的燃烧器中心线进入炉膛,被偏转的二次风裹在炉膛中央,形成富燃料区,四周水冷壁附近则形成富空气区。分离燃烬风喷嘴与主燃区喷嘴同轴布置,在炉内形成φ125正反切圆。

2 计算模型及网格划分

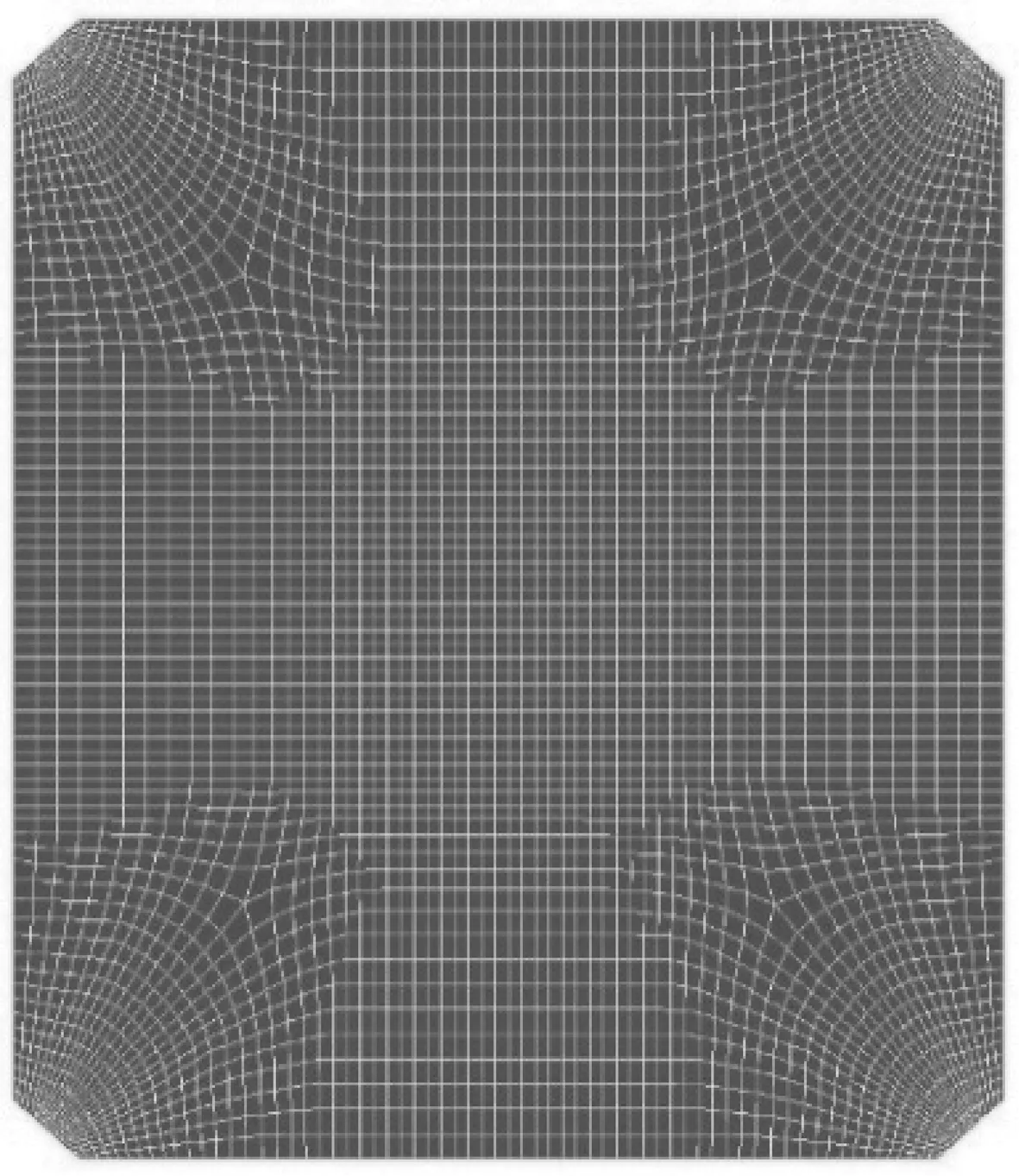

采用ANSYS 17.0对锅炉燃烧以及NOx排放等进行三维稳态数值模拟,计算区域为从冷灰斗至后屏出口,如图1所示。采用标准k-ε湍流模型,在近壁面处采用标准壁面函数法处理[11],辐射模型采用P-1模型,挥发分的析出和燃烧分别采用两步竞争模型和非预混燃烧模型[12],焦炭燃烧采用动力/扩散控制反应速率模型[13],煤粉颗粒运动采用DPM模型,并采用随机轨道模型进行对颗粒的跟踪[14]。考虑到煤粉燃烧产生的快速型NOx较小,所以本研究只考虑燃料型NOx和热力型NOx[15]。边界条件采用速度进口,压力出口(计示压力-50 Pa)。

图1 计算模型及网格划分

运用Gambit软件生成网格,为了获得高质量六面体网格,采用分区域划分网格技术,将整个计算区域分为7个区域,分别为:冷灰斗区域、主燃区域、过渡区域、燃烬风区域、折焰角区域、屏式过热器区域和出口区域。在燃烧器区域采用Map/Submap方法生成结构化的四边形网格,采用Cooper方法沿炉膛高度六面体网格,炉膛横截面网格划分如图2所示。

图2 炉膛横截面网格划分

网格划分不合理将导致流场模拟出现伪扩散问题,伪扩散系数定义如下:

(1)

由式(1)可以得知,当θ为45°时,伪扩散最强。因此,为减少伪扩散,生成的网格线应与一、二次风喷口速度方向接近平行。在燃烧器区域网格进行了加密处理,提高计算精度。在网格数分别为70万,120万,190万,212万的划分方式下进行了网格独立性验证,以沿炉膛高度方向温度分布、出口氧量、NOx浓度等作为测试指标。结果表明,当网格数达到190万,已经可以取得较为可信的计算结果,网格数量继续增加,计算精度未见提高。因此,数值模拟最终选择总网格数为190万。

3 工况设置

本文分别对掺烧石炭煤混烧热量比为0.2,0.4,0.6,0.8和1,设置5个工况,过量空气系数为1.20,燃烬风率为0.218。BMCR工况下,设计煤种的燃煤量为310 t/h,不同掺烧比例工况下燃煤量依次为307 t/h,304 t/h,303 t/h,301 t/h,299 t/h。设计煤种煤粉细度R90为15.51%,R200为1.17%;石炭煤煤粉细度R90为20.12%,R200为1.08%。

两种煤种的煤质特性参数及灰分特性参数分别如表1和表2所示。两种煤的煤质相近,软化温度较高,均属于轻微结渣煤种,石炭煤挥发分含量较高,较容易着火。两种煤掺混属于小差异特性混煤。

表1 单煤煤质参数

表2 单煤灰分特性

4 结果与讨论

4.1 模拟结果验证

根据试验数据进行数值模拟,得到单烧设计煤种的模拟结果与试验数据对比见表3。炉温模拟结果比试验数据偏高,但各点温度误差不超过±8%,在允许范围内。飞灰含碳量(CIA)、炉膛出口含氧量以及炉膛出口NOx浓度均与实际值较接近。因此本研究采用的计算模型及参数所得结果是可信的。

表3 模拟数据与试验数据对比

4.2 温度场分析

取炉膛不同高度截面平均温度如图3所示,为方便显示,本研究仅显示部分工况的烟气温度随炉膛高度的分布趋势。各工况温度分布趋势基本相同,主燃区温度变化呈现锯齿状,这主要是由于一、二次风相间布置造成的。由于采用空气分级燃烧,主燃区过量空气系数小于1,燃烧处于“欠氧”状态,煤粉颗粒在主燃区燃烧不充分,大量未燃烬颗粒进入燃烬风区域,进一步燃烧,因此燃烬风区域截面烟气平均温度较高。随掺烧比例的增加,炉膛主燃区烟气温度增加,经过燃烬风区域后,烟气温度稍有下降。这一现象主要由两方面原因:一方面,石炭煤的热值比设计煤种高,随掺烧比例增加,烟气温度稍有增加;另一方面石炭煤的挥发分含量较高,着火性能较好,石炭煤预先着火,提高了煤粉气流周围的温度,有利于设计煤种的着火和燃烬,从而提高了主燃区的温度。

图3 炉膛高度方向平均温度

4.3 烟气成分分析

图4到图6分别表示O2、CO、CO2沿炉膛高度方向的分布。仅对燃烬风区域内烟气成分分布的情况可以看出,只烧设计煤种时,燃烬风区域内氧气浓度变化率最大,CO浓度最高,同时CO2浓度最低;掺烧石炭煤的各工况,O2、CO、CO2浓度变化并不明显。通过对比分析可以看出,单烧设计煤种的工况下,主燃区颗粒燃烬份额相对较少,更多的未燃烬颗粒在燃烬风区域内燃烧,提高了该区域内的温度。因此,相对于单烧设计煤种,掺烧石炭煤有利于提高主燃区内的煤粉颗粒的燃烬份额。

图4 炉膛高度方向O2平均浓度

图5 炉膛高度方向CO平均浓度

图6 炉膛高度方向CO2平均浓度

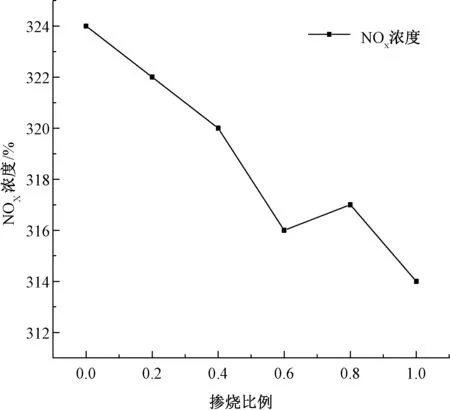

4.4 炉膛出口NOx分析

图7表示不同掺烧比例下,炉膛出口NOx浓度值变化。随掺烧比例增加,炉膛出口NOx浓度值总体呈下降趋势。

图7 炉膛出口NOx浓度与掺烧比例的关系

4.5 喷口颗粒燃烬率分析

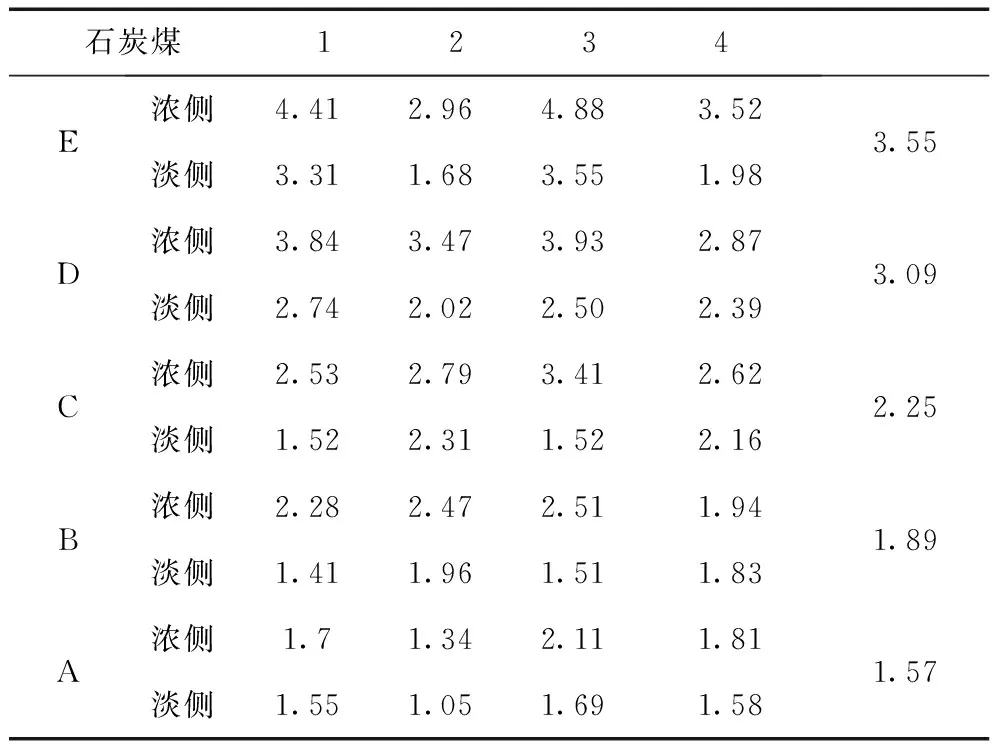

利用Fluent软件的后处理可以提取每个喷口的CIA数值,表4和表5分别为设计煤种和石炭煤各喷口的CIA汇总表。

从每层燃烧器的飞灰含碳量的结果中可以看出,A、B、C三层颗粒燃烬率相当,D层和E层的颗粒燃烬率明显低于下面的三层,特别是E层燃烧器飞灰含碳量达到8.06%,超过总体飞灰含碳量的50%;就浓侧和淡侧喷口分析,总体上浓侧喷口的飞灰含碳量大于淡侧喷口。

表4 设计煤种各喷口CIA汇总 %

表5 石炭煤各喷口CIA汇总 %

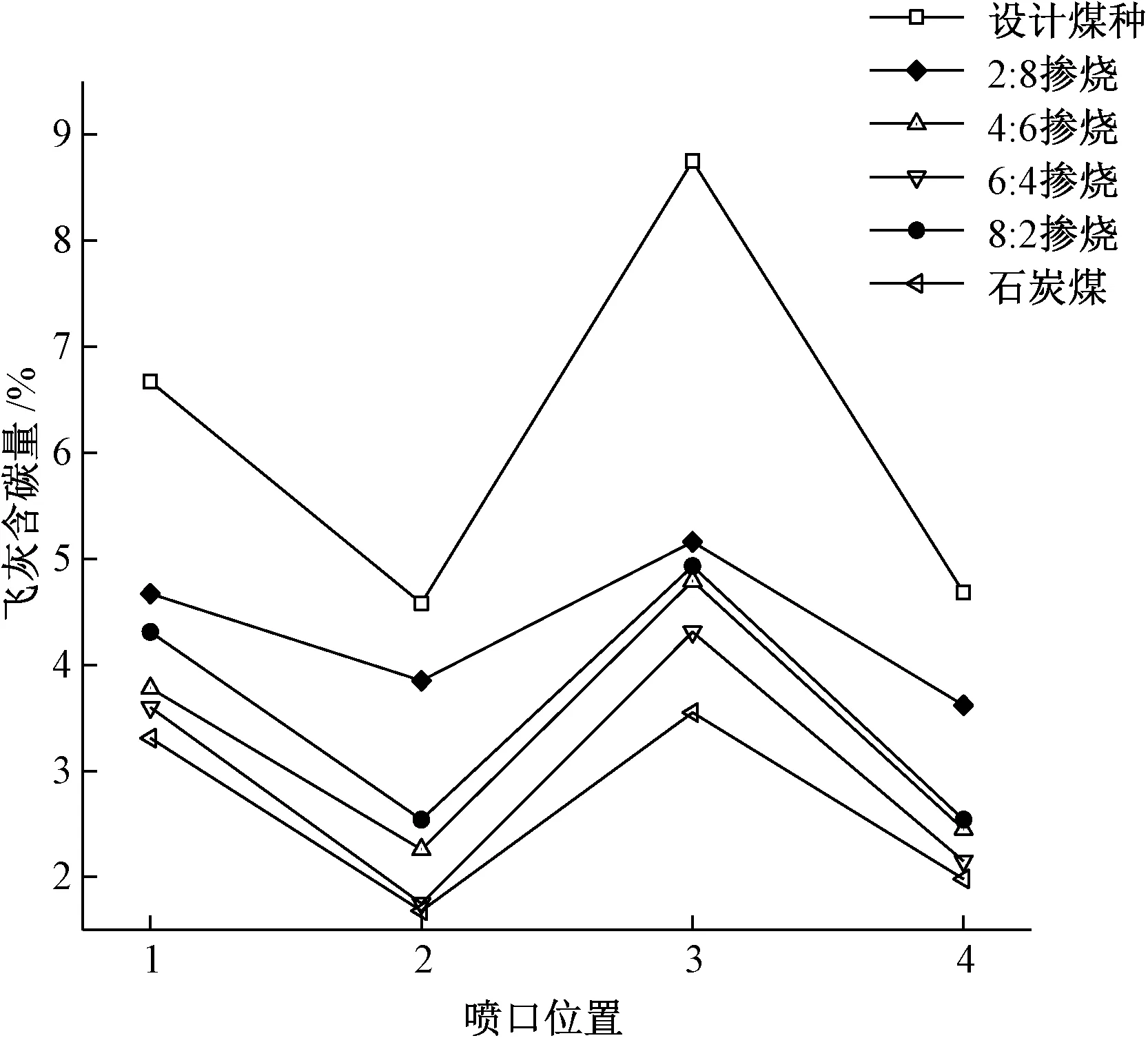

为方便分析,仅列举E层喷口颗粒燃烧飞灰含碳量情况。图8和图9分别表示不同工况下E层浓侧和淡侧喷口飞灰含碳量变化曲线。

图8 E层浓侧喷口CIA与掺烧比例的关系

图9 E层淡侧喷口CIA与掺烧比例的关系

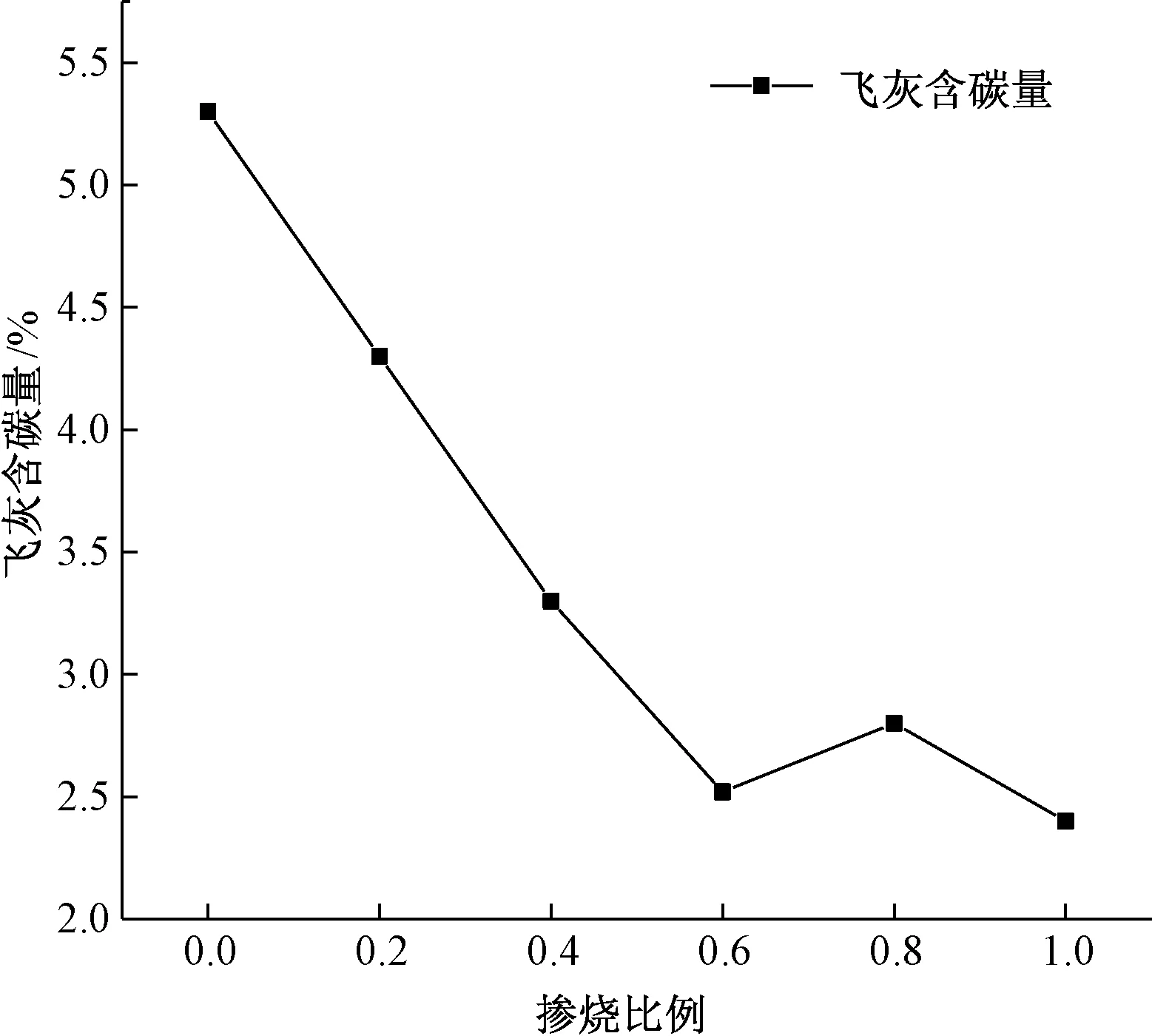

图10为不同掺烧比例下,炉膛出口总的飞灰含碳量变化曲线。对比原始工况可以看出,掺烧易燃煤种,可以提高喷口的燃烬率,当掺烧比例由0.2增加到0.6时,E层各喷口的飞灰含碳量均不断下降,但掺烧比例达到0.8时,浓侧和淡侧喷口的飞灰含碳量稍有增加,这说明小差异特性的混煤在掺烧过程中同样会出现“抢风”的现象。

图10 炉膛出口CIA与掺烧比例的关系

5 结论

(1)炉外掺烧燃烧特性存在差异的煤种时,易燃煤种在混燃中起到两方面作用,一方面,易燃煤种较早着火,提高燃烧区域内的局部温度,从而可以促进难燃煤种的着火;另一方面,易燃煤种预先燃烧消耗掉大量的氧气,推迟难燃煤种的着火过程,降低混煤整体燃烬率。这两方面作用使得实际掺烧过程中,出现掺烧过量易燃煤种导致造成“抢风”现象。

(2)对于两种小差异特性煤种掺烧,易燃煤种在混燃中起到的上述两方面作用依然存在,但并不明显。对于本研究而言,仅当掺烧比例达到0.8时,飞灰含碳量稍有增加,总体上,煤粉颗粒的燃烬率随掺烧比例的增加而增加。

(3)炉膛高度方向上各层燃烧器喷口的煤粉颗粒燃烬率分布并不均匀,来自最上层燃烧器喷口的煤粉颗粒燃烬率明显低于下层,所以燃煤电站在实际运行过程中应该保证最上层燃烧器喷口周围氧量的充足和均匀分布。

(4)小差异特性混煤掺烧,随掺烧比例的增加,燃烧性能接近混煤中着火性能较好的煤种。