吸湿凉感纬编面料开发

贺建国, 蒲剑, 陈力群

(泉州海天材料科技股份有限公司,福建 泉州 362005)

人们在发展经济的同时开始注重环境问题,倡导低碳生活,此外,消费者对纺织品的使用要求已从重视其实用性向功能性转变。在这种大环境下,尤其炎炎夏季,人们迫切需要有冰爽舒适功能的衣服。具有冰感功能的纤维材料备受学界关注,冰爽功能的纺织品将成为夏季服饰发展趋势[1]。

1 设计思路

1.1 原料设计

目前市场上有以涤纶为载体融入纳米云母,利用其天然的层状结构和“导热+含水”双重功效开发的云母凉感纤维[2]。纺织面料按照一定比例加入此类纤维,制成的服饰在吸湿排汗的同时会快速地导热,使瞬间接触的体感温度比普通纤维服装低1~2 ℃[3]。开发的织物,外层做为服用的正面,内层做为服用的贴肤面,织物的内层采用8.3 tex(36 f)FDY凉感聚酯长丝,能够迅速导热,产生接触凉感,达到凉爽舒适的感觉;织物外层选用8.3 tex(72 f)细纤维聚酯长丝,使织物的内外层形成毛细管半径梯度差,且聚酯长丝具有良好的疏水性,有利于织物吸湿快干。

1.2 结构设计

织物结构采用双层设计,当织物外层纤维形成细的毛细管;织物里层纤维形成较粗的毛细管时,在织物内外层界面之间就会产生附加压力差,织物中的液态水在附加压力差作用下自动从里层流到外层[4]。运用毛细效应和热湿传递机理,采用双层织物组织结构与不同织物结构参数组合设计,再结合凉感纤维的凉感功能,使织物达到吸湿、吸热、散热效果,并使人体感到凉爽舒适。热湿传导示意如图1所示。单向吸湿、吸热、散热的织物产品,通过织物的吸湿、吸热作用最大化提升人体穿着的凉爽感。

注:1双面空气层结构;2织物贴身的凉爽面;3织物外层,吸湿快干;4 汗液导向示意。 图1 热湿传导示意 Fig.1 Schematic of tansfer

第一块织物为凉感双面针孔小竖条,外层选用8.3 tex(72 f)DTY聚酯长丝纱线,里层选用8.3 tex(36 f)FDY凉感聚酯长丝纱线,在织物内部形成一个压力差,将水汽最大化分离人体表层并高效散发,保持体表干爽。

第二块织物为凉感双色网眼,外层纱线选用8.3 tex(72 f)100%阳离子DTY聚酯长丝+8.3 tex(72 f)DTY聚酯长丝。阳离子DYT聚酯长丝结晶度低,染料分子易于渗透,纤维容易染色[5]。将使用阳离子染料的阳离子DTY聚酯长丝,与使用分散染料的涤纶[6]混纺,使织物外层有双色格子效果。内层用8.3 tex(36 f)FDY凉感聚酯长丝,同时集圈交织使用8.3 tex(36 f)FDY凉感聚酯长丝,既利用织物内部的压力差增加热传导功效,又使内层形成网孔状,增大织物的透气性。

2 材料与方法

2.1 原料和设备

2.1.1原料 100%阳离子DTY聚酯长丝,江苏盛虹化纤有限公司提供;DTY聚酯长丝,恒力化纤提供;FDY凉感聚酯长丝,韩国晓星提供。

浴中柔软剂SF-66,昆山洺家助剂有限公司提供;去油剂MFB,巴斯夫欧洲公司提供;3746B,广东德美精细化工股份有限公司提供;高温匀染剂TF212E,无锡宜澄化学有限公司提供;BR分散翠兰,杭州福莱蒽特精细化工有限公司提供;3RL-ED分散金黄、GRL-ED分散阳离子红、RP-ED分散阳离子兰,无锡化药有限公司提供;氢氧化钠、连二亚硫酸钠、醋酸(质量分数85%),泉州市立信化工贸易有限公司提供;其它的分散染料皆由浙江龙盛集团股份有限公司提供。

2.1.2设备 双面纬编机针织大圆机(V-4AL),日本福源;高温高压绳状染色机(AK-U2 ),台湾亚矶工业股份有限公司制造;十箱拉幅定型机(LK82811-A2500H),台湾力根实业股份有限公司制造;8箱拉幅定型机(MOVFONGS328),立信门富士纺织机械有限公司制造。

2.2 凉感双面针孔小竖条织造工艺

2.2.1原料配比 采用8.3 tex(72 f)DTY聚酯长丝与 8.3 tex(36 f)FDY凉感聚酯长丝进行交织,交织比例为51∶49。

2.2.2设备参数 针织大圆机选用福源双面纬编机,机号为28 G/in,筒径:863 mm,大圆机总路数为68 F,总针数为2 880枚。

2.2.3织针排列 针盘针为单针道,共计2 878枚。针筒针为二针道,按ABB排列,共计2 878枚,针盘针和针筒针按罗纹排针配置。

2.2.4三角排列 三角排列见表1,每8路为一个循环组织。

表1凉感双面针孔小竖条面料三角排列

Tab.1Dual-sidedpinholeandsmallverticalstripefabricwithcollingpropertytrianglearrangement

路数/F针盘针A针筒针AB12345678∨﹣∨﹣∨﹣∨﹣∩∧﹣∧﹣∧﹣∧﹣∧﹣∧﹣∧﹣∧

注:“∨”“∧”分别为针盘、针筒成圈三角;“∩”为针筒集圈三角;“﹣”为针盘、针筒不工作三角。

2.2.5穿纱方式 第1,3,5,7路穿8.3 tex(72 f)聚酯长丝,第2,4,6,8路穿8.3 tex(36 f)凉感丝聚酯长丝。说明:织物正面做为织物内层使用,一般针筒面织物用在服装的正面,为了便于生产的操作,这一织物在应用时调换正反面。

2.2.6织物毛坯编织参数 毛坯的编制参数记录如下:横密为152纵行/dm,纵密为196横列/dm;面密度是100 g/m2;第1,3,5,7路的每100线圈长度均为244 mm,第2,4,6,8路的每100线圈长度均为232 mm。

2.3 凉感双色网眼织造工艺

2.3.1原料选择 采用8.3 tex(72 f)100%阳离子DTY聚酯长丝+8.3 tex(72 f)DTY聚酯长丝+8.3 tex(36 f)FDY凉感聚酯长丝进行交织,交织比例为19∶37∶44。

2.3.2设备参数 针织大圆机选用万锦双面纬编机,机号为28 G/in,筒径为863 mm,大圆机总路数为72 F,总针数为2 976枚。

2.3.3织针排列 针盘针为单针道,共计2 976枚,针筒针为四针道,按ABCDCB排列,共计2 976枚,针盘针和针筒针按罗纹排针配置。

2.3.4三角排列 三角排列见表2,每24路为一个循环组织。

表2凉感双色针眼面料三角排列

Tab.2Dual-coloredmeshandporousfabricwithcoolingpropertytrianglearrangement

路数/F针盘针A针筒针ABCD123456789101112131415161718192021222324∨﹣∨﹣﹣﹣∨﹣∨﹣﹣﹣∨﹣∨﹣﹣﹣∨﹣∨﹣﹣﹣∩∧∩∧∧∧∩∧∩∧∧∧﹣∧﹣﹣﹣﹣﹣∧﹣﹣﹣﹣﹣∧﹣∧∧∧﹣∧﹣∧∧∧﹣∧﹣﹣﹣﹣﹣∧﹣﹣﹣﹣﹣∧﹣﹣﹣﹣﹣∧﹣﹣﹣﹣﹣∧﹣∧∧∧﹣∧﹣∧∧∧﹣∧﹣﹣﹣﹣﹣∧﹣﹣﹣﹣∩∧∩∧∧∧∩∧∩∧∧∧

注:“∨”“∧”为针盘、针筒成圈三角;“∩”为针筒集圈三角;“﹣”为针盘、针筒不工作三角。

2.3.5穿纱方式及毛坯编织参数 毛坯的编织参数记录如下:横密为144纵行/dm,纵密为80横列/dm;面密度是128 g/m2。第1,3,7,9,13,15,19,21路穿8.3 tex(36 f)凉感聚酯长丝,每100线圈长度均为258 mm;第2,8,14,20路穿8.3 tex(72 f)阳离子聚酯长丝,每100线圈长度均为226 mm,第4,5,6,10,11,12,16,17,18,22,23,24路穿8.3 tex(72 f)聚酯长丝,每100线圈长度均为148 mm。

2.4 凉感双面针孔小竖条织物的染色工艺

2.4.1染色工艺流程 理布→缝头→坯布进缸去油→60 ℃热洗→冷水洗净→出缸→脱水→剖幅→预定型→染色→130 ℃保温→降温到80 ℃→不排液进行还原清洗→60 ℃热洗→酸洗→冷洗干净→出缸→脱水→成品定型。

2.4.2去油工艺 选用高压绳状染色机,采用水溶性去油剂配方在染机内进行去油处理。采用在染缸内对坯布进行精炼去油的加工方式,对提高针织面料的品质有以下作用:①使坯布原料涤纶纤维上的油剂和污渍与精炼浴中的去油剂充分接触,在去油剂的润湿乳化作用下,油剂和污渍从纤维上脱落并分散在精炼浴中,再通过后续清洗达到充分而均匀去除油剂和污渍的目的,从而分散染料均匀上染聚酯涤纶纤维并为后续颜色的饱和度符合要求奠定基础。②坯布在预定之前进行松弛精炼去油,一方面使坯布的原料成份涤纶纤维在染缸内较高温度的精炼浴中松弛回缩,有利于满足客户对面料手感、幅宽、面密度的要求;另一方面,能充分释放坯布原料纤维在前段加工中累积的内应力,使布面上的线圈密度和形态均匀一致,布面风格满足要求。去油工艺配方为:m(浴中柔软剂)∶m(织物)=0.5%,m(去油剂MFB)∶m(织物)=0.5%,浴比1∶10。

中样在染机内的去油工艺曲线如图2所示。染机内循环布的速度设置为每30 s循环一圈。

图2 去油工艺曲线Fig.2 Curve of deoilling process

2.4.3预定型工艺 预定型加工的目的:①使聚酯涤纶纤维在后道低于预定型加工温度的染整湿热加工程序中保持尺寸稳定,确保面料面密度、缩水率的波动幅度在允许范围之内;②对于使用分散染料染色的聚酯涤纶纤维面料,采用高温预定后续低温成定的工艺路线,有利于大幅度减少染料分子从纤维内部向纤维表面的热量迁移,从而保证面料的各类色牢度指标满足要求;③对编织结构紧密的以聚酯涤纶纤维为原料的坯布,采用预定型的工艺路线,有利于大幅减少、减轻坯布在高温高压染缸内染色时因挤压、喷嘴的大喷射力而产生折皱,保证成品面料布面平整。

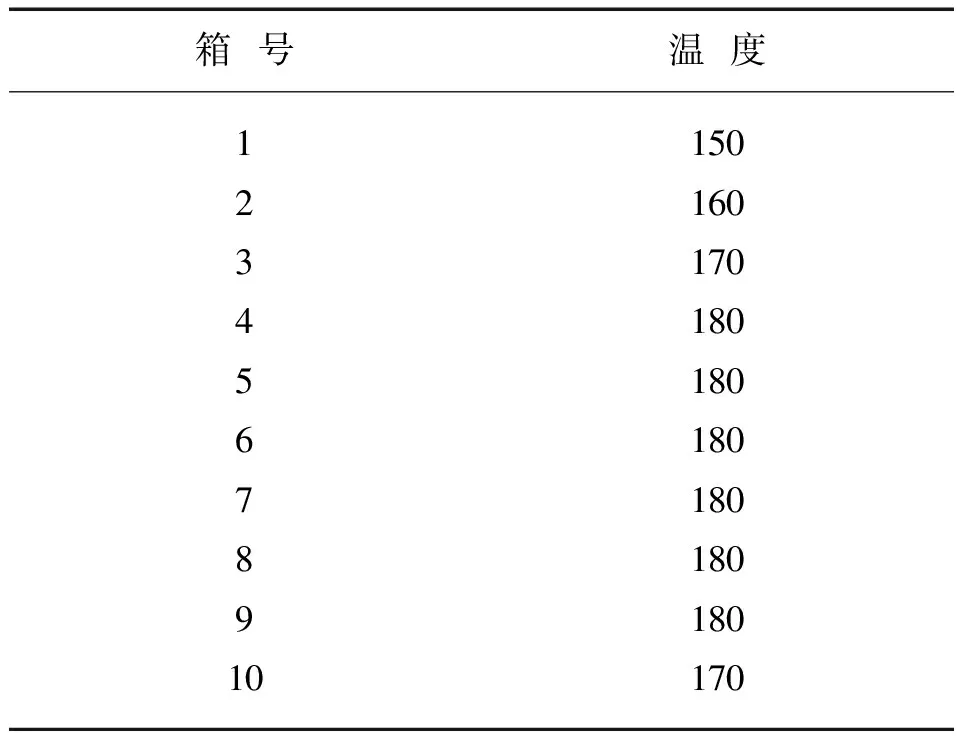

选用十箱拉幅定型机,采用湿布浸轧的方式进行预定型加工, 定型机从第1到第10烘箱的工艺温度设定见表3。定型的车速控制在21~23 m/min,风机的转速控制在1 500 r/min。面料预定下机的幅宽为(170±5)cm,面密度为(140±5)g/m2。浸轧清水,轧余率70%。

表3 定型机温度设定

2.4.4染色工艺 采用分散染料在高温高压、规定浴比、弱酸性条件下对聚酯涤纶纤维针织坯布进行染色的方法,既能使坯布颜色纯正、饱和度高,手感丰满,纵横向的弹性好,又能减轻编织组织结构线圈非正常形变程度,并容易管控在生产过程中出现的布面颜色和风格、弹性等品质的波动幅度。

选用高温高压绳状染色机进行染色,染机内循环布速设置为30 s循环一圈。染色工艺配方为:m(BR分散翠兰)∶m(织物)=A%,m(HFRL分散紫)∶m(织物)=B%,m(浴中柔软剂SF-66)∶m(织物)=0.3%,m(高温匀染剂TF212E)∶m(织物)=C%,m(高温分散剂DLP)∶m(织物)=D%,m(螯合分散剂8108K)∶m(织物)=0.5%,φ(醋酸)=X‰,浴比1∶10。染色工艺曲线如图3所示。

2.4.5还原清洗和酸洗工艺 采用合理的碱性还原剂配方和还原清洗工艺参数,将在染色过程中吸附在聚酯涤纶纤维表面的分散染料分子结构破坏,使其容易从聚酯涤纶纤维上脱落进入还原清洗浴中,再通过水洗和酸洗将聚酯涤纶纤维表面的残留物清洗干净。既提高面料的色牢度,使面料颜色的色光纯正,满足颜色品质要求,同时也为下一步的功能性染整加工做好准备。

图3 染色工艺曲线Fig.3 Curve of dyeing process

在降温到80 ℃的染浴中直接加入碱性还原配方进行清洗,除可保证面料的色牢度合格外,还具有缩短流程、降低水电汽能源消耗的作用。

选用高温高压绳状染色机进行还原清洗和酸洗,还原清洗工艺配方为:m(氢氧化钠)∶m(织物)=1%,m(连二亚硫酸钠)∶m(织物)=2%,浴比1∶10。酸洗工艺配方中φ(醋酸)=0.5‰,浴比1∶10。还原清洗和酸洗工艺曲线如图4所示。

图4 还原清洗和酸洗工艺曲线Fig.4 Curve of reduction cleaning and acid washing process

2.4.6成品定型工艺 经过此工序的加工,赋予面料优良的吸湿排汗功能和舒适的手感,使面料的色牢度指标和缩水率指标合格,满足布面风格、幅宽、面密度要求,符合面料内外品质的各项指标。

在8箱拉幅定型机设备上,选用湿布浸轧方法进行成品定型。成品定型工艺为:第1~8箱烘箱工艺温度均为130 ℃。定型车速控制在1.8~13.7 m/min,风机转速控制为1 500 r/min,轧余率为70%,浸轧工艺配方为:ρ(3746B)=12 g/L,φ(醋酸)=0.2‰。经上述染整工艺获得的光坯面料,实测有效幅宽167 cm,面密度140 g/m2。

2.4.7面料实样 凉感双面针孔小竖条面料实样如图5所示,织物外层是点状的小竖条网眼,织物紧致而有弹性,且透气性好,手感干爽,颜色纯正,饱和度好;织物内层触感凉感、滑爽。

图5 凉感双面针孔小竖条面料实样Fig.5 Dual-sided pinhole and small vertical stripe fabric with cooling property

2.5 凉感双色网眼织物的染色工艺

2.5.1染色工艺流程 理布→缝头→坯布进缸去油→60 ℃热洗→冷水洗净→阳离子纤维和涤纶一浴一步法染色→125 ℃保温→降温到80 ℃溢流水洗到60 ℃排液→60 ℃热洗→冷水洗净→脱水→剖幅→成品定型(160 ℃)。

2.5.2去油工艺 染色前进行精炼去油,目的是充分而均匀地去除坯布原料(聚酯涤纶纤维和阳离子改性聚酯涤纶纤维)上的油剂和污渍,为染料均匀上染做好基础准备;释放坯布原料在前段加工中积累的内应力,使布面上的线圈密度和形态均匀一致,布面风格满足要求。在高温高压绳状染色机内用水溶性去油配方对织物进行去油处理,去油工艺配方为:m(浴中柔软剂 SF-66)∶m(织物)=0.5%,m(去油剂MFB)∶m(织物)=0.5%,浴比1∶10。

中样在染机内的去油工艺曲线如图6所示,染机内循环布的速度设置为:循环一圈的时间不超过30 s。

图6 去油工艺曲线Fig.6 Curve of deoilling process

2.5.3染色工艺 采用分散染料和分散阳离子染料一浴一步的高温高压染色工艺,使两类染料分别逐步上染聚酯涤纶纤维和阳离子改性聚酯涤纶纤维。实现阳离子改性涤纶纤维染深色,聚酯涤纶纤维染浅色的双色效果。既能使坯布的色差波动程度在允许范围内,手感丰满,纵横向的弹性好;又能保证成品面料的牢度指标满足要求;还能降低单位产品的水电汽消耗,降低成本,达到节能环保的生产要求。

选用高温高压绳状染色设备进行染色,染机内循环布速设置为:循环一圈的时间不超过30 s。染色工艺配方为:m(NP-4R分散橙)∶m(织物)=A%,m(S-5BL分散红玉)∶m(织物)=B%,m(HGL分散深蓝)∶m(织物)=C%,m(3RL-ED分散金黄)∶m(织物)=D%,m(GRL-ED分散阳离子红)∶m(织物)=E%,m(RP-ED分散阳离子兰)∶m(织物)=F%,m(高温匀染剂 TF212E)∶m(织物)=0.5%,m(浴中柔软剂 SF-66)∶m(织物)=0.5%,φ(醋酸)=X‰,浴比1∶10。染色工艺曲线如图7所示。

图7 染色工艺曲线 Fig.7 Curve of dyeing process

2.5.4成品定型工艺 经过此工序的加工,赋予面料优良的吸湿排汗功能和舒适的手感,使面料各项指标符合要求。

在8箱拉幅定型机设备上,选用湿布浸轧方法进行成品定型。成品定型工艺为:第1~8箱烘箱工艺温度:140,150,160,160,160,160,160,150 ℃。定型车速控制在21~23 m/min,风机转速控制为500 r/min,轧余率为70%,浸轧工艺配方为:ρ(3746B)=12 g/L,φ(醋酸)=0.2‰。

经上述染整工艺获得的光坯面料有效幅宽158 cm,面密度165 g/m2。

2.5.5面料实样 凉感双色网眼面料实样如图8所示,外层为格子,富有立体感,手感干爽,柔滑,弹性好,颜色对比度高;内层为是凉爽面,且有透气网眼,手感滑爽。

图8 凉感双色网眼面料实样Fig.8 Dual-colored mesh and porous fabric with cooling property

2.6 面料凉感性能

参照 GB/T 35263—2017,委托SGS对两种织物的瞬间接触凉感进行测试,测试结果见表4。

表4 两种织物的瞬间接触凉感检测结果

3 结语

选用聚酯长丝和凉感长丝为原料,采用高导湿、高透气的双面组织,利用纤维的细度差异,结合织物的线密度设计,开发了具有良好瞬间接触凉感的夏季面料,兼具吸湿速干舒适功能,具有较强的实用性。经市场推广,已在安踏、李宁、探路者等国内品牌上应用,显示出良好的市场应用前景。