川西地区复合射孔优化设计研究

卢刚,杨晓莉,史雪枝

(中国石化西南油气分公司石油工程技术研究院,四川 德阳 618000)

0 引 言

复合射孔通过常规聚能射孔沟通储层、高能火药燃爆产生高能气体改造储层结合[1],可有效解除近井地带污染,降低地层破裂压力,具有低成本等优点[2-4]。针对川西ZJ、GM等区块地层破裂压力高的问题,引进了复合射孔技术降低地层破裂压力。目前已应用近30口井,现场应用表明存在复合射孔后降破效果不明显,部分井管柱严重变形的情况,而复合射孔方式、峰值压力、火药量、燃速等参数设计是保障安全和取得效果的关键。因此,本文开展了峰值压力和合理火药量的优化设计,并研究了复合射孔对油套管安全的影响。建议采用直径139.7 mm×壁厚7.72 mm的P110套管,若固井质量好,峰值压力应小于130 MPa;若固井质量差,峰值压力应小于110 MPa,并在复合射孔枪以上30 m采用长筛管或直径89×壁厚6.45 mm的P110以上级别油管。

1 复合射孔技术

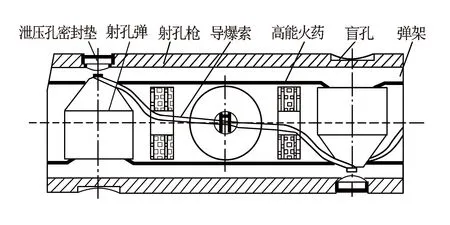

将高能火药压制成饼状、圆筒状和圆柱体等,置于常规射孔枪的内部或外部,形成了常用内置式、下挂式、外套式等3种类型,也可以两者或几者组合使用。其中内置式是将高能火药压制成饼状或块状填充于常规射孔枪内射孔弹之间及弹架上(见图1);下挂式则是将圆柱体高能火药置于枪的尾部;外套式则是将圆筒状高能火药套于枪身外部。这3种虽然结构不同,但基本都是通过高能火药燃爆的作用原理。

图1 内置复合射孔器示意图

1.1 作用原理

复合射孔技术是将常规聚能射孔与高能火药燃爆压裂结合的工艺技术[2-9]。点火起爆常规射孔器,产生的金属流击穿套管、水泥环,并沟通储层,同时引爆高能火药,产生的高温高压气体,冲刷和冲击射孔孔眼,对射孔孔眼起到了加深孔眼深度、加大孔径的目的。同时,由于高压气体通常在毫秒量级的范围内高速完成造缝,在近井筒附近便形成了多条裂缝,这些裂缝不受地层最小主应力控制,消除了常规射孔所产生的压实带影响,增大了储层间沟通的长度与面积,从而改善了近井筒地层的渗流条件,达到降低地层岩石的破裂压力的目的。通过前期地面实验打靶数据统计,复合射孔后一般能加深射孔孔眼深度3~5倍,扩大孔径0.5~1倍,产生的裂缝深度为3~7 m。

1.2 在川西地区应用情况

降低地层破裂压力、提高产层渗流条件是复合射孔技术在川西地区的主要应用目的。2005年在江沙3井首次使用[2],目前已应用近30口井,类型主要为外置式、下挂式、内置式3种。应用情况总体表现出复合射孔后降破效果不明显,部分井管柱出现严重变形。复合射孔施工设计中,射孔方式、峰值压力、火药量、燃速等参数设计是保障安全和取得效果的关键,出现问题的根本原因在于参数设计的不合理。

2 复合射孔参数优化设计

2.1 峰值压力设计

高能火药燃爆产生的最高压力就是峰值压力[5],研究表明,要对地层产生有效作用峰值压力必须超过地层破裂压力1.2倍以上。峰值压力与产生的裂缝成正比关系,峰值压力越高对地层的改造效果越好,但它不能超过套管的极限抗压强度,因此峰值压力的设计主要是受套管的承压极限所限制。

(1) 按照破裂压力计算。根据前期对ZJ、GM地区破裂压力研究认识及近期储层实测破裂压力情况统计,在CG561井、GS306井、GS302-1井、GM32-2井的附近砂体,破裂压力梯度较高(3~3.6 MPa/100 m)。有必要采用复合射孔进行预处理。按埋深2 600 m计算,破裂压力78~93.6 MPa,按1.2倍破裂压力计算,峰值压力应高于93.6 MPa。

(2) 考虑套管的耐压强度的经验公式。套管抗压强度与地层围岩应力的大小有最直接的关系,而围岩应力在又缺乏准确数据,因此,在峰值压力设计中以同样与深度有关系的地层压力来考虑围岩应力对峰值压力的影响,其处理方法是控制峰值压力pmax与地层压力ps的差值,具体范围为

(1)

式(1)的结果是相对安全和保守的,如果套管的抗压级别低于N80,且壁厚又较小,则上述的极限压差应适当控制得更小一些。

根据地质情况及测试改造需求,ZJ、GM区块采用N80或P110套管完井,埋深在2 623 m以浅,储层地层压力30.58~45.05 MPa,峰值压力设计应小于110.58~125.05 MPa。GM沙溪庙组埋深在3 026 m以浅,储层压力50.95~52.97 MPa,峰值压力设计应小于130.95~132.97 MPa。

2.2 合理火药量设计

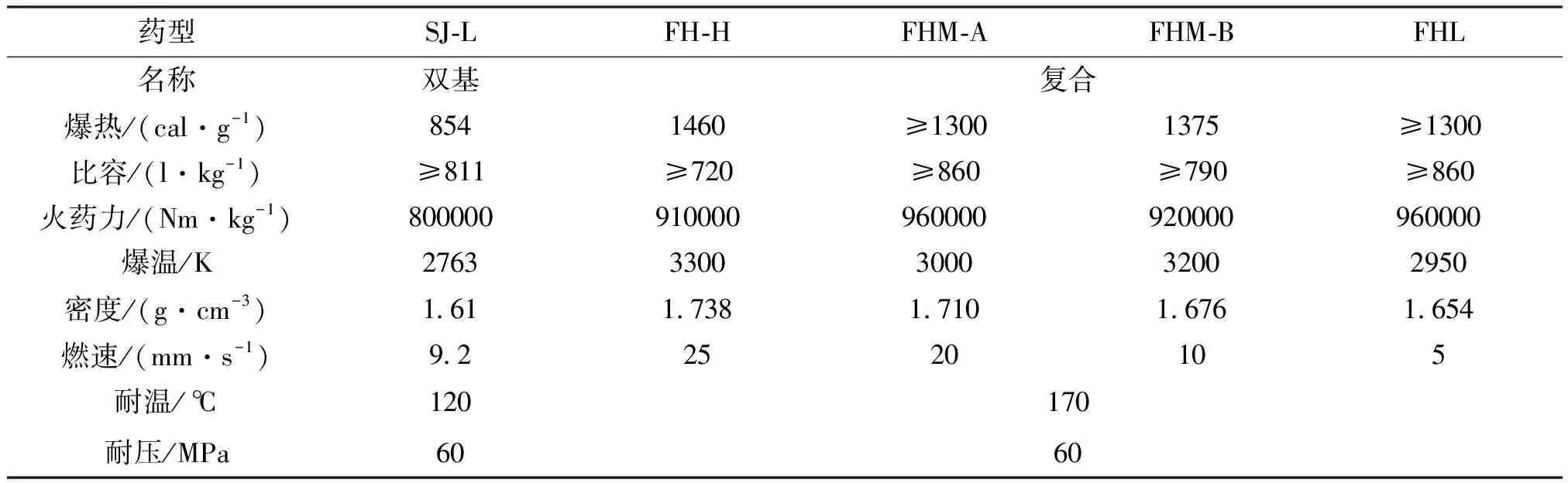

目前使用的有单基、双基、和复合火药[6],常用复合射孔火药见表1,采用火药不同则火药力不同,大多在910~980 kJ/kg。

表1 各类火药性能参数表

(1) 外套式复合射孔器。假设达到峰值压力前,火药燃烧产生的气体还没有进入地层,则根据理想气体状态方程,火药燃烧产生的气体在井下所占的体积为

(2)

式中,p为大气压力,p=0.1 MPa;T'为火药爆温,T'=3 300 K;于是有

(3)

根据火药做功理论,峰值压力为

(4)

代入式(3)后得

(5)

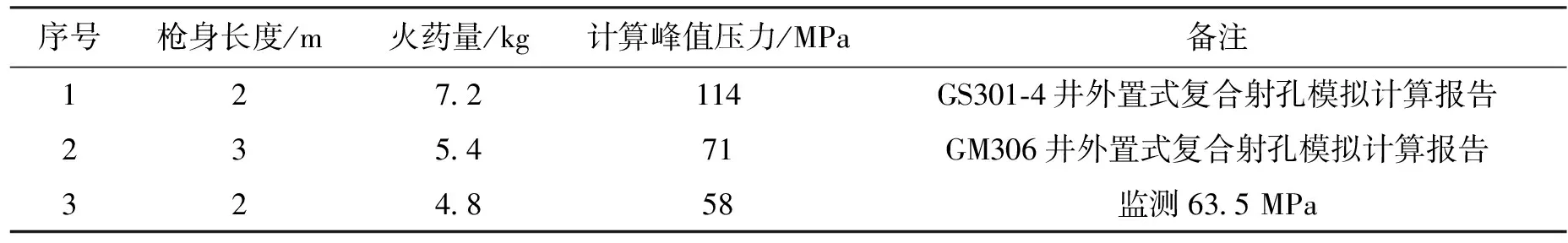

通过上述公式,计算89 mm外置式复合射孔枪不同火药量下峰值压力值。由表2可知,GM306下入5.4 kg外套式复合火药峰值压力约71 MPa,而地层破裂压力为97 MPa,因此峰值压力不足以压开地层,造成降低破裂压力梯度、提高排量的效果不明显。根据模拟计算,压开地层合理火药量应为7.2 kg,而外套式复合射孔工艺达不到该装药量。

表2 不同火药量下峰值压力预测

(2) 内置式复合射孔器。高能火药布置在射孔枪体内,聚能射孔弹击穿射孔枪管的同时,高能火药燃爆[7-11],射孔枪体上孔眼的面积相对于射孔枪管的内表面积很小,因此,假设高能火药燃爆产生的高压气体先充满射孔枪体的有效空间。当燃爆压力达到最大值pmax时,高压气流从枪体孔眼喷出。经简化后,得到计算方法为

(6)

式中,pmax为套管内的高压气燃爆峰值压力;w为高能火药用量;φ为火药燃烧达到峰值压力时的百分率,一般取0.4;f为火药力;p0为井筒内液柱压力;Vg为射孔枪体密闭空间。

一般射孔弹发射后产生的金属残渣占枪体内容积的10%,所以

(7)

式中,h为射孔枪体长度;d为射孔枪的内直径。按2 600 m液柱,89 mm枪内径71.4 mm计算不同火药量 (火药力910 000~960 000 N·m/kg) 对应的峰值压力计算见表3。

(3) 下挂式复合射孔器。俄罗斯地球物理联合体的尼古拉耶维奇等人通过研究得出

pmax=(1+α0)p0+2k(1-α0)μfρn

(8)

表3 内置式复合射孔合理火药量计算

注:2 m直径89 mm内置式复合射孔枪合理火药量为3.4 kg。

计算2 m直径89 mm下挂式复合射孔器合理火药量为8.6 kg。

(4) 3种复合射孔方式对比。2 m直径89 mm射孔枪峰值压力110 MPa下,3种射孔方式火药量计算分别为3.4、7.2、8.6 kg;燃烧时间分别为43.4、74.1、88.3 s,其对井筒的影响、能量利用和射孔枪身对比(见表4)。

内置式复合射孔火药能量正对射孔孔眼释放、火药量低、燃烧时间及脉冲持续时间短,固井质量较差的井,推荐选用内置式复合射孔。

表4 3种复合射孔方式对比

3 复合射孔对油套管的安全评价

3.1 套管安全评估

(1) 直径139.7 mm×壁厚7.72 mm的P110套管。射孔软件计算直径139.7 mm×壁厚7.72 mm的P110套管校正穿深为5.6 mm,以90°相位、1 m射孔枪、5.6、7、10 mm孔径建模分析射孔后套管破坏压力分别为89、88、82 MPa。

假设峰值压力为110 MPa,地层埋深3 000 m,分4种工况分析套管受力[3]:①砂岩、固井质量好、地层压力可有效传递,则套管所受合力p=pmax-p地层=60 MPa;②泥页岩、固井质量好,围压假设为地层压力的50%,则p=pmax-p地层×50%=85 MPa;③砂岩、固井质量差、部分水泥胶结,则p=pmax-30=80 MPa;④泥页岩/砂岩、固井质量差、无水泥胶结,则p=pmax-30=80 MPa。

以上压力均小于直径139.7 mm×壁厚7.72 mm的P110套管破坏压力89 MPa,因此峰值压力为110 MPa,P110套管满足各井筒情况下安全要求;当峰值压力分别为100、110、120、130 MPa时,计算不同井况下套管受力见表5。

表5 不同峰值压力下套管受力分析

对于直径139.7 mm×壁厚7.72 mm的P110套管,峰值压力高于130 MPa、固井质量好的井存在安全风险,推荐峰值压力小于130 MPa;峰值压力高于110 MPa,固井质量差、泥页岩储层井筒存在风险,推荐峰值压力小于110 MPa。

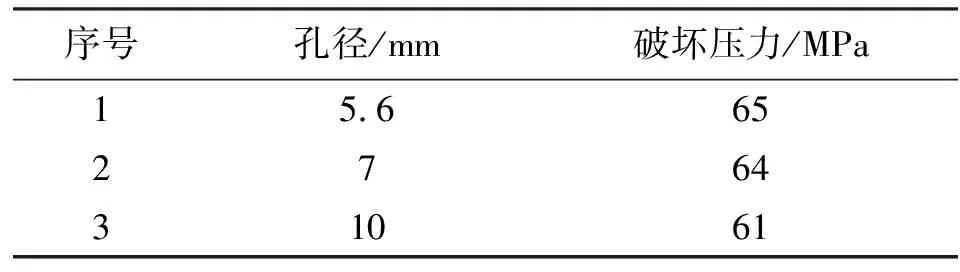

(2) 直径139.7 mm×壁厚7.72 mm的N80套管。计算直径139.7 mm×壁厚7.72 mm的N80套管射孔后破坏压力分别为65、64、61 MPa(见表6)。对于直径139.7 mm × 壁厚7.72 mm的N80套管,峰值压力高于110 MPa、完善井筒存在安全风险;峰值压力高于100 MPa,不完善井筒存在风险,不推荐N80套管作为产层段完井套管。

表6 直径139.7 mm×壁厚7.72 mm的N80套管

3.2 油管剪切风险评估

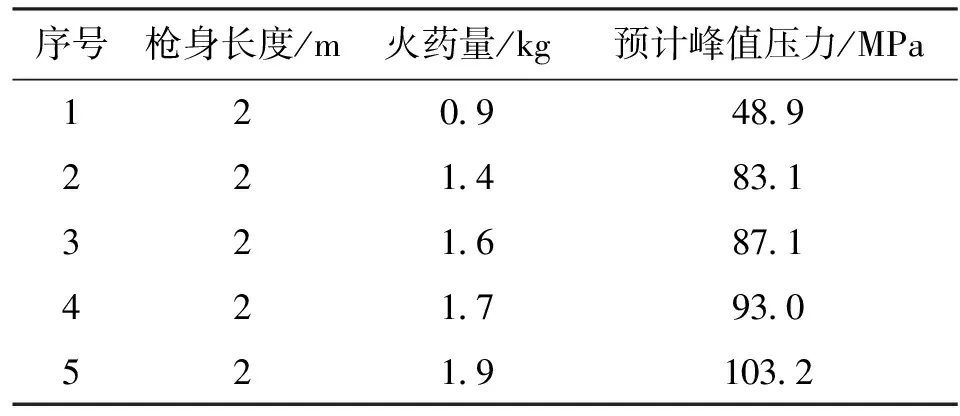

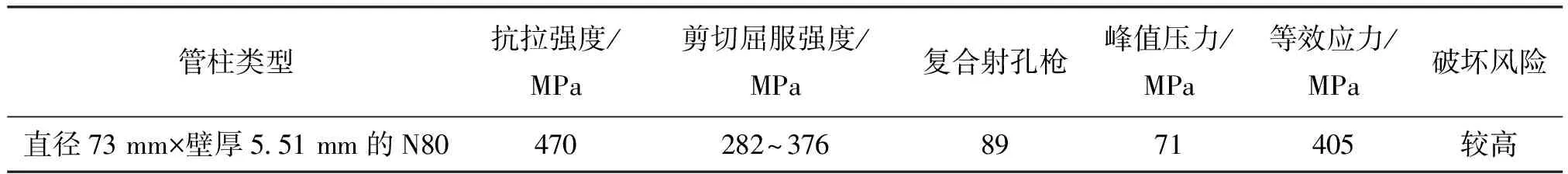

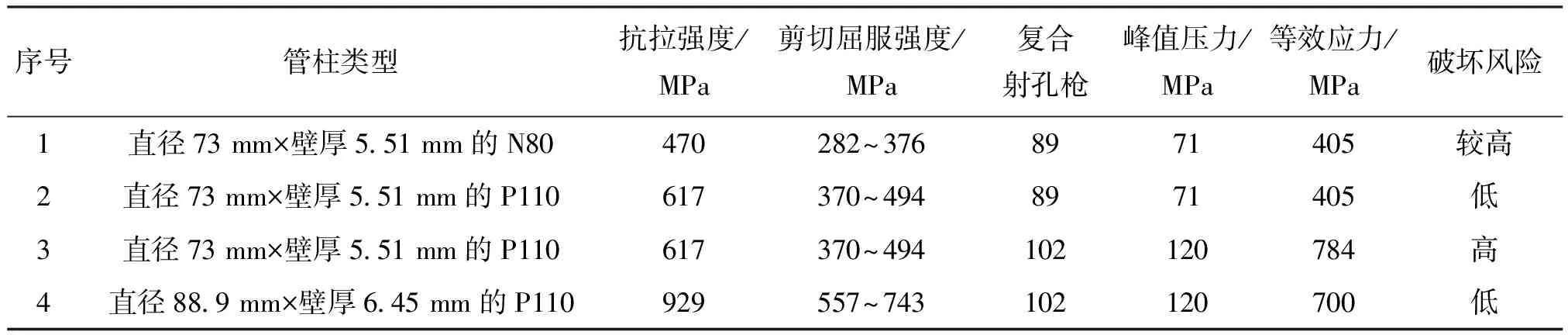

采用ANSYS软件,建立了ZX32井复合射孔管柱受力分析模型(见图2)。结果表明峰值压力71 MPa,理论计算直径73 mm×壁厚5.51 mm的N80油管等效应力高于剪切屈服强度(见表7),因此发生剪切破坏。计算结果与实际出现的复合射孔后油管出现大变形的情况吻合。

进一步运用软件计算了不同钢级的直径73 mm及直径89 mm油管、在峰值压力为71~120 MPa、0.004 s瞬时压力作用下的油管受力。计算结果表明:①直径73 mm×壁厚5.51 mm的N80在峰值压力71 MPa时破坏风险高;②直径88.9 mm×壁厚6.45 mm的P110在峰值压力达120 MPa时破坏风险高。因此建议复合射孔枪以上30 m采用长筛管或直径89 mm×壁厚6.45 mm的P110以上级别油管。

表7 模型计算的ZX32井油管受力

表8 不同峰值压力下油管受力分析

图2 模型计算的ZX32井油管应力分布情况

4 结论与建议

(1) 结合峰值压力对套管安全的影响分析,对于直径139.7 mm×壁厚7.72 mm的P110套管,若固井质量好,推荐峰值压力小于130 MPa;若固井质量差、泥页岩储层,推荐峰值压力小于110 MPa。对于直径139.7 mm×壁厚7.72 mm的N80套管完成井,不推荐采用复合射孔。

(2) 固井质量好的井前期施工存在复合射孔后降破效果不明显,原因在于射孔参数设计不合理。通过研究优化出2 m、直径89 mm射孔枪峰值压力110 MPa下,内置式、外置式和下挂式3种射孔方式的合理火药量分别为3.4、7.2、8.6 kg;燃烧时间分别为43.4、74.1、88.3 s。

(3) 对于固井质量较差的井,考虑内置式复合射孔火药能量正对射孔孔眼释放、火药量低、燃烧时间及脉冲持续时间短,推荐选用内置式复合射孔。

(4) 采用ANSYS软件建立的复合射孔管柱受力分析模型,根据计算结果建议复合射孔枪以上30 m采用长筛管或直径89 mm×壁厚6.45 mm的P110以上级别油管。