泥水平衡顶管在复杂地层下的适应性改进技术

严国仙 韩举宇 陈 强 夏 天

上海市政建设有限公司 上海 200438

顶管是一种敷设地下管线的非开挖施工技术,它无需大面积的地面开挖且可穿越公路、桥梁、铁路、地面构筑物等多种障碍,现已被大量运用在给排水、石油、天然气等各种市政管线工程之中,取得了良好的应用效果。泥水平衡顶管施工技术运用在沿海淤泥质黏土、淤泥质粉质黏土的软土地区中较多,但在土质较密实、土体强度较高且含有直径较大姜结石的砂性土层中运用较少,也缺少类似工程经验。

常州市江边污水处理厂管网扩建工程位于常州市新北区,顶管穿越土层主要以粉砂夹粉土为主(局部混少量姜结石)。本工程采用面板式泥水平衡顶管机施工掘进,但在施工过程中,其W10~W9顶管段遇到了刀盘泥水仓不进土以致进土不畅、粉砂夹粉土堵塞刀盘进土口、顶进困难的难题。为解决这一难题,从地质土层特点、顶管机类型、实际施工状况3个方面分析了大口径面板式泥水平衡顶管机刀盘堵塞进土口的主要原因;分析了姜结石堵塞泥水仓及排泥管路的主要原因,提出了适应性改进措施,对以后类似工程具有一定的参考意义[1-3]。

1 工程概况

常州市江边污水处理厂管网扩建工程W10~W9顶管段,管线沿长江北路由W10工作井向北到W9接收井进行敷设。施工过程中,W10工作井顶进约40 m时遇到刀盘泥水仓不进土以致进土不畅、粉砂夹粉土堵塞刀盘进土口的问题;顶进约485 m时又遇双层大直径姜结石堵塞泥水仓出水口及排泥管路,造成顶进困难的问题。本段为φ2 200 mm钢筋混凝土管顶管,直线顶进,长度687 m。

本段顶管埋深约为11 m,主要穿越⑤1粉砂夹粉土层中,局部穿越⑤2粉砂层,上覆土层为③1黏土层。对顶管施工影响较大的地下水主要为浅层承压水,稳定水位在地面以下8.70~10.40 m。

2 遇不进土问题的处理

2.1 施工参数

本段顶管从出洞开始均保持正常顶进,顶力、掘进速度、扭矩虽会有一定的波动,但均保持在正常范围内。而当顶管顶进至第16节管节,即40 m时,遇到了泥水仓不进土的问题,此时出泥量较少,顶力出现异常,千斤顶油压达24 MPa,换算顶力约为5 880 kN,驱动电机电流达110 A,已接近电机额定电流值,但依然不能顶进。现场排泥管所排泥水颜色较清,含泥量较低,进土不畅。

为此,对本段顶管第1~16节管节从出洞、正常顶进到不能顶进这一过程的施工参数进行了统计(表1)。

2.2 顶管顶力理论计算

顶管理论总顶力由管道与土层的摩阻力和顶管机的迎面阻力构成,具体可采用公式(1)进行计算:

F——总顶力,kN;

F1——管道与土层的摩阻力,kN;

F2——顶管机的迎面阻力,kN。

2.2.1 顶管机摩阻力计算

管道与周围土体的摩阻力可采用公式(2)进行计算:

表1 顶力、顶进速度统计

式中:D——管道外径,为2.665 m;

L——管道顶进长度,为43.2 m,考虑机头长度;

fk——管道外壁与土的平均摩阻力,为4 kPa。

经计算,F1=1 446 kN。

2.2.2 顶管机的迎面阻力计算

根据上海市顶管施工规程,以顶管机刀盘下部1/3处的被动土压力为依据计算迎面阻力,具体采用公式(3)进行计算:

式中:Ep——顶管机下部1/3处的被动土压力,kPa。

Ep可采用水土分算或水土合算计算模式进行。因顶管穿越土层的黏聚力较小,故计算中忽略其影响。

水土分算时,按公式(4)进行计算:

水土合算时,按公式(5)进行计算:

式(4)、(5)中:γ——粉砂夹粉土的重度,为18.5kN/m3;

γ'——粉砂夹粉土的有效重度,为8.5 kN/m3;

γw——水的重度,为10kN/m3;

h——顶管机下部1/3处的埋深,取11 m;

kp——被动土压力系数,计算取为2.74。

经计算,水土分算时,F2=2040kN;水土合算时,F2=3111kN。采用水土合算计算的顶管机迎面阻力比水土分算计算的顶管机迎面阻力大1071 kN。

因顶管上覆土层以粉砂夹粉土为主,故Ep宜采用水土分算,即迎面阻力F2为2040kN比较合理。综上,理论总顶力F=F1+F2=2040+1 446=3 486 kN。

在迎面阻力的理论计算中采用被动土压力强度,但一般情况下迎面阻力常控制在主动土压力与被动土压力之间,而远达不到被动土压力强度。理论顶力较实际顶力要偏大,现最大顶力为5 880 kN,远大于计算理论顶力3486kN,顶力极不正常。

2.3 开仓调查

因顶进距离短,故顶力远达不到5880kN,且所排泥水较为清淡,含泥量较低,为确定是何原因导致进土不畅,我们决定打开顶管机泥水仓人孔盖,对泥水仓进行检查。

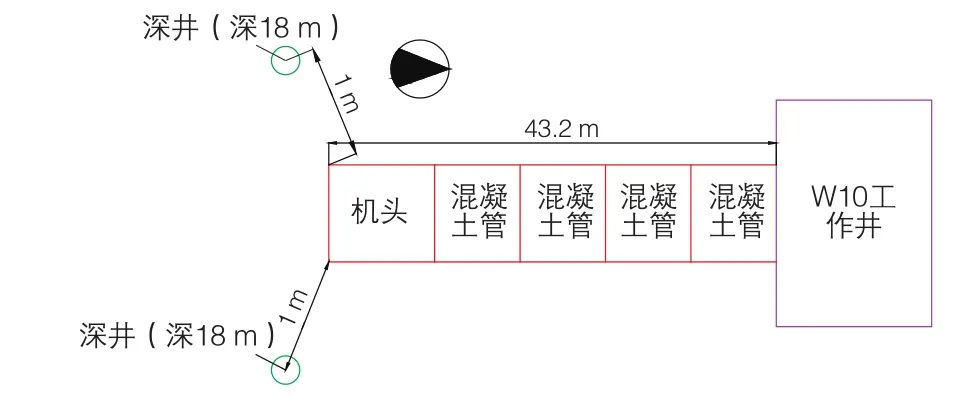

为了确保开人孔盖的安全,在机头位置打2口降水井,将水位降到机头以下2 m左右(图1)。

图1 深井平面示意

降低地下水位后,打开人孔盖发现泥水仓内没有泥土,刀盘上的进土口及刀头之间的间隙全部被土体堵塞(图2)。

图2 土体堵塞刀盘

2.4 原因分析

开仓后确认为粉砂夹粉土将刀盘进土口、刀盘刀头之间的间隙全部堵塞,结合排泥管所排泥水颜色较为清淡、含泥量较少、顶力较大、无法顶进等情况,初步判断为刀盘不进土,造成闷顶现象。堵塞刀盘进土口及刀盘刀头之间间隙,降低刀盘的切土效率是导致进土不畅、掘进困难的主要原因。

顶管施工时,因土层强度较高、砂性土层的致密性、刀盘开口率较小、施工参数控制不合理等各方面原因导致土体逐渐堵塞刀盘进土口。土体堵塞刀盘进土口后,首先增大刀盘扭矩,降低切土效率,进而增大顶力;而顶力增大反作用于粉砂夹粉土层上,将其压密,强度提高,进一步造成切土困难,降低切土效率,最终造成掘进困难,具体可从以下几个方面分别进行分析。

2.4.1 扭矩

顶进过程中,刀盘扭矩首先变大,具体表现为驱动电机电流的迅速增大,随后顶力增大造成掘进困难,因此应从扭矩的变化进行分析。

泥水平衡顶管刀盘的总扭矩T可用公式(6)计算:

式中:T——刀盘总扭矩;

T1——刀盘的切土阻力扭矩;

T2——土的摩擦阻力扭矩。

刀盘在切削土体过程中产生的阻力扭矩T1可由公式(7)求出:

式中:f——刀在切削过程中单位面积上所受到的阻力,简 称切削阻力;

h——刀在每一转中切土的厚度;

r——切削半径。

刀盘正面面板上的摩擦阻力力矩T2可由公式(8)求出:

式中:μ——土与钢之间的摩擦因数;

p——作用在刀盘上的水平压力。

因此,总的刀盘力矩可用公式(9)表示:

综上,扭矩T随着刀盘开口率的增大而减小;土层的强度越高,刀盘切割土体时所需要克服的阻力力矩也越大。

2.4.2 土层原因

本段顶管主要穿越土层为⑤1粉砂夹粉土层,中密状态,饱和,夹粉土,顶部以粉土为主夹粉砂,局部混少量姜结石,局部夹薄层粉质黏土,属中压缩性土,黏粒含量6.7%。该层土的固结快剪试验按峰值强度确定的黏聚力c值为13.2 kPa,内摩擦角φ值为27.7°,地基承载力fak为200 kPa,表明该土层具有黏性,强度亦较高,故刀盘切削土体所克服的阻力力矩也较大。

2.4.3 顶管机原因

顶管机掘进能力和土层物理性质不相匹配,本段顶管采用开口率为5%的面板式泥水平衡顶管机,适合在软土地区顶进,不太适合在较硬土层中顶进。顶管机的选型误差对进土不畅的影响主要有:刀盘开口率小,切削下来的土体不能及时进入泥水仓被排走;刀头之间径向间距小,面板式顶管机刀盘刀头间不存在明显高差,不利于切削土体,切土效率低。

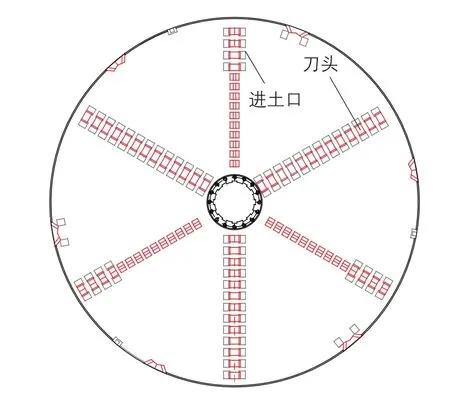

刀盘开口率过小是造成面板式泥水平衡顶管机进土不畅的主要原因。据以往施工经验,面板式泥水平衡顶管机于密实砂性土中掘进时宜选择较大开口率,常约为20%,但此顶管机的开口率仅为5%(图3)。

图3 刀盘示意

刀盘开口率是指刀盘面板有效面积与顶管开挖面积的比值,刀盘开口面积越大,其给开挖面地层提供的支撑越小,刀盘对进入泥水仓碴土的阻力就越小,由于与地层摩擦阻力减小,故转动刀盘所需的扭矩也就会随之减小。相反,刀盘开口率越小,则它给地层提供的支撑越大,刀盘对进泥水仓碴土的阻力越大,转动刀盘所需扭矩也就越大。

顶管机在掘进过程中,刀盘切削下来的土体因刀盘开口率太小不能及时进入泥水仓,且粉砂夹粉土层较为密实,刀盘刀头相互间径向距离、高差小,极易造成土体堵塞在刀盘刀头之间,降低刀盘的切削效率。此时若继续顶进,则更易将刀盘切削下来的粉砂夹粉土层予以压实并堵塞在进土口,最终导致刀盘切削困难。

2.4.4 施工因素

一方面,进水管输入到机头前部的泥水压力较小,而粉砂夹粉土层呈中密~密实状态,强度较高,土质较硬,稳定性较好。另一方面,顶管顶进时,顶管机刀盘挤压土体,土体密实度增加,刀盘开口率小,打入泥水仓的泥水很快被抽出来,这一泥水循环对砂土不能形成足够的动水力,不能有效地将粉砂土切割挤入泥水仓内,反而在顶力下不断挤压砂土颗粒,导致粉砂土更加紧密,形成致密状态,使扭矩和顶力过大。

2.5 处理措施

由于造成刀盘进土口被堵塞、掘进困难的主要原因为面板式泥水平衡顶管机刀盘的开口率太小,故在选择措施时应首先考虑增大刀盘的开口率。

一方面,打开顶管机人孔盖对刀盘进行切割以增大刀盘开口率,开口率由5%扩大至约23%,且将堵塞在刀盘进土口的土体清除;另一方面,将切割位置确定在刀盘进土口处,切割后的进土口呈扇形对称分布,相互之间间隔120°(图4)。

图4 扩大开口率后的刀盘

2.6 处理效果

刀盘切割后,重启系统掘进。初始,刀盘空转一段时间试运行,使排泥系统恢复正常。因存在停滞效应,故初始顶力大,掘进缓慢,但刀盘开口率已增大,刀盘扭矩会变小,随着刀盘切削土体、进泥、排泥逐步趋于正常,减阻泥浆的压入,掘进过程也逐渐恢复正常。

3 遇双层姜结石问题的处理

3.1 基本概况

本段顶管在顶进至485 m时遇双层姜结石,姜结石为层状构造,质地坚硬,难破碎。直径较大的姜结石进入泥水仓后易堵塞泥水仓出水口及排泥管路,使泥水循环很难建立,致泥水仓进土量远远大于出土量,最终导致刀盘扭矩增大,顶力增大,顶进困难。

采取增加进水量、加大出水压力、充分搅拌、慢速顶进的办法依然无法将姜结石带出泥水仓或排泥管路,最终因刀盘扭矩增大,驱动电机超负荷运转,顶管机面临着损坏的危险,必须停止顶进。

3.2 原因分析

为明确姜结石的分布情况,委托勘察单位对机头至W9接收井之间的200 m区间,采用间隔20 m钻1孔的方式进行垂直地质详勘。详勘报告显示,顶管机头至W9接收井之间的200 m区域因土层突变,在埋深11 m和12 m处均有连续的1层层厚为8~12 cm的姜结石(图5),其直径大小不一,且均处在顶管段轴线上。

图5 姜结石层分布示意

本段顶管因初始阶段刀盘开口较大,刀盘边缘开口已达23 cm,其直径远大于姜结石的直径,顶进时姜结石直接进入泥水仓内,且不能被破碎;而泥水仓出水口、排泥管直径较小,难以将姜结石排出泥水仓内,故易造成管道被堵,排泥不畅。

3.3 改进措施

姜结石堵塞泥水仓出水口及排泥管路的主要原因是刀盘开口孔径太大,以至姜结石极易进入泥水仓。为此,临时降低地下水位,打开人孔盖,在刀盘3个大孔径开口处焊接厚2 cm钢板条,将原来所切割的大开孔分割成7个较小的孔,阻挡大块姜结石进入泥水仓内。

焊接隔板后,顶管重新顶进,因姜结石直径大小不一,直径较小的姜结石依然进入泥水仓,虽能被排出泥水仓,但仍易堵塞排泥管。为此,在顶管机内采用了特制清障杆和高压水枪,在出泥管内进行冲刷和疏通,清障效果较好。

3.4 处理效果

针对姜结石堵塞泥水仓及排泥管路的问题,现场通过焊接隔板以减小开口的孔径、采用特制清障杆和高压水枪的双重处理措施,有效地解决了姜结石堵塞管路、泥水循环困难的问题,最终机头顺利进洞。顶管机虽然经历了多重考验,从地下开孔增大开口率至地下焊接格栅板依然形态完整,也验证了所采取技术措施的有效性[4-7]。

4 结语

本文结合实际顶管工程,针对开口率较小的面板式泥水平衡顶管机在遭遇致密高强度粉砂夹粉土中顶进时,遇堵塞刀盘进土口以致进土不畅的难题,提出了切割刀盘以增大开口率的针对性方法;而遇姜结石堵塞泥水仓及排泥管路时,则提出了焊接分隔钢板以减小开口孔径的针对性措施。上述技术措施取得了良好的顶进效果,保证了工程的顺利进行,可为今后类似工程的地下清障技术提供一种新的思路。