地面顺层孔探注成套技术在底板高压岩溶水害治理中的应用

郑士田

(1.中煤科工集团西安研究院有限公司,西安 710054; 2.陕西省煤矿水害防治技术重点实验室,西安 710077)

0 引言

随着我国东部华北型煤田冀中能源峰峰矿区、淮北、皖北等矿区采掘活动向深部延拓,受采掘扰动及深部导水构造探查不准的影响,矿井深部采区突水危险性显著增加[1-2]。近30 a来,受底板灰岩高压岩溶水威胁的华北型煤田下组煤开采期间,陷落柱、构造集中破碎带等强径流导水构造造成的灾难性突水事故还时有发生[3],常造成灾难性的淹井事故。如开滦范各庄、皖北任楼矿、徐州张集、乌海骆驼山、峰峰梧桐庄、黄沙、淮北桃园等矿均发生过深大断裂、岩溶陷落柱诱发突水淹井的重大事故[4-8]。

近年来,陕煤韩城桑树坪煤矿采用井下水平井对奥灰含水层顶面进行加固治理,淮北矿区均采用井下常规钻孔注浆治理下伏石炭系太原组三灰含水层[9-10],冀中能源峰峰集团黄沙矿、九龙矿、梧桐庄矿则采取地面水平井对下伏奥灰含水层进行水害治理[11-12],这些水害治理手段各具特色,实践证明无法根治灾变突水,实现区域超前治理。

综上,现有的预报理论、传统探查和注浆预治理技术[13-19]已不能很好适应东部矿井深部水平、构造复杂工作面下组煤开采底板灰岩水的防治,亟待研究新的水害治理技术和实施方法。

1 水害特征及常规治理方法

1.1 水害特征概述

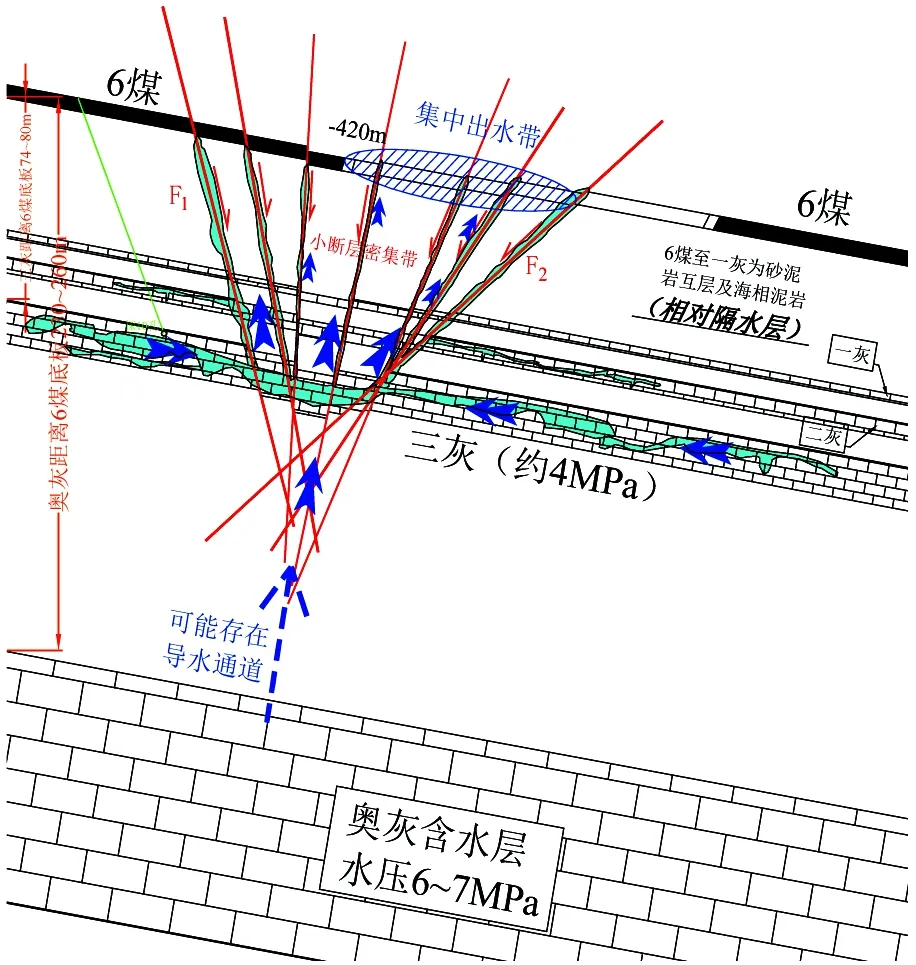

据初步统计仅安徽、山东、河北等地,受底板灰岩水威胁的煤炭储量高达149.79亿t,占国内煤炭总储量的39%。华北型煤田深采煤层地层结构及水害模式见下图1。

图1 华北型煤田下组煤典型地层结构及水害模式示意Figure 1 A schematic diagram of North China typed coalfieldlower coal group typical stratigraphic configuration andwater hazard model

在防治水方面,东部矿区乃至华北矿区深采煤层存在的共同技术难题主要表现为:

1)充水水源。岩溶发育及富水性极不均匀,目前的勘探手段及其投入的勘探工程量,难以彻底查明。

2)突水通道。导水构造、特别是隐伏垂向导水构造空间分布极其复杂,目前采前的探查准确率还很低,总体只有约30%。

3)突水强度。在采掘扰动、底板高水压、高地应力等影响下,裂隙导通深大断裂、隐伏导水陷落柱,底板隔水层厚度小于突水系数的要求,往往诱发底板灰岩灾变突水,突水强度大。

1.2 常规治理方法

在浅层低水压区,以往采用“自然带压开采”“疏水降压、带压开采”“井下局部注浆、抗压开采”“井下注浆改造、抗压开采”等水害治理技术,可以实现安全回采。以淮北矿区为例,随着朱庄矿进入深部三水平,首采面Ⅲ631和Ⅲ6213工作面开采多次突水停产、桃园矿二水平1035工作面发生特大隐伏陷落柱突水淹井事故,说明目前的“井下工作面底板全面注浆改造抗压开采”水害治理技术,已走到了尽头。究其原因有以下两点:

1)深部地应力高、水压大,井下工作面顺槽内增大注浆压力已难以奏效,全面注浆改造底板的深度已到极限平衡值。

2)井下注浆孔总体近似垂直底板,对竖向隐伏导水构造(陷落柱、破碎带)查治效果极其有限。

生产实践证明,常规治理方法存在钻探控制程度差、盲目性大、施工困难、存在安全风险、注浆控制程度低、效果差等诸多弊端。现有的治理技术已无法有效地进行深部高水压、隐伏垂向导水构造发育类灰岩含水系统的水害治理。

2 地面顺层孔探注成套技术

2.1 技术概述

地面顺层孔探注成套技术是地面定向水平井钻探技术实现“精准探查”和地面注浆控制工艺实现“高效治理”相结合的“探注协同治理”技术。该技术基于水害及治理现状,综合考虑地质及水文地质条件、突水机理、探注手段等因素,形成成套技术工艺,达到根治灾变突水,实现底板水害区域超前治理的目的。

1)精准探查。借鉴石油领域的地面定向水平井钻探技术,钻孔在工作面底板目的层呈“扇骨状”布置,揭露各类构造、岩溶空隙及陷落柱。对治理区各类深大断裂、隐伏导水陷落柱实现全覆盖、无遗漏的精准探查。

2)高效治理。通过地面注浆站进行高压(静水压力3~4倍)、多种浆液材料配比、不同浓度选取、大流量下行式劈裂、连续或间歇“梯度增压控制”灌注工艺,有效封堵区域内存在的隐伏垂向导水构造体和底板各含水层的补给通道。

2.2 关键技术

地面顺层孔探注成套工艺包括目的层选取、钻孔展布方向和孔间距参数选取、注浆参数及工艺选取等关键技术。

2.2.1 目的层选取

选取合理的目的层是该技术的关键环节,目的层需遵循以下4个原则。

1)突水系数要求。距离煤层底板间距合适,治理后满足突水系数要求;

2)地层可注性。地层具有较好的可注性,有益于浆液扩散在该层形成相对完整、隔水的“阻水塞”,同时避免浪费;

3)水力联系。与井巷系统和奥灰之间的水力联系不可太密切,防止浆液大量扩散至奥灰或井巷系统,造成浪费,并影响治理效果;

4)厚度。地层厚度适中,满足注浆上下扩散距离及地面定向水平井钻进的技术要求。

2.2.2 轨迹展布及孔间距

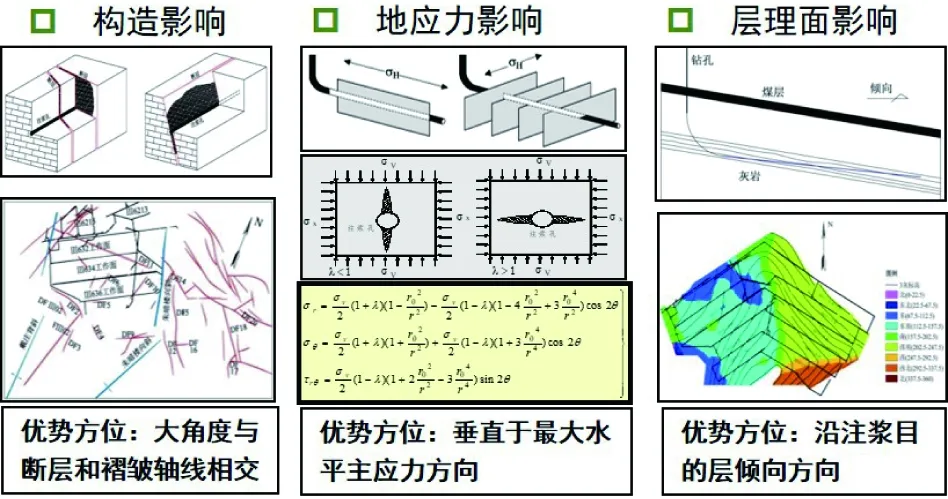

1)轨迹展布。岩体的渗透性、可注浆性呈现明显各向异性,平面上注浆钻孔迹线优势方位应尽可能与区域最大渗透性方向垂直,见图2。

图2 钻孔轨迹展布影响因素分析Figure 2 Impacting factor analysis of boreholetrajectory distribution

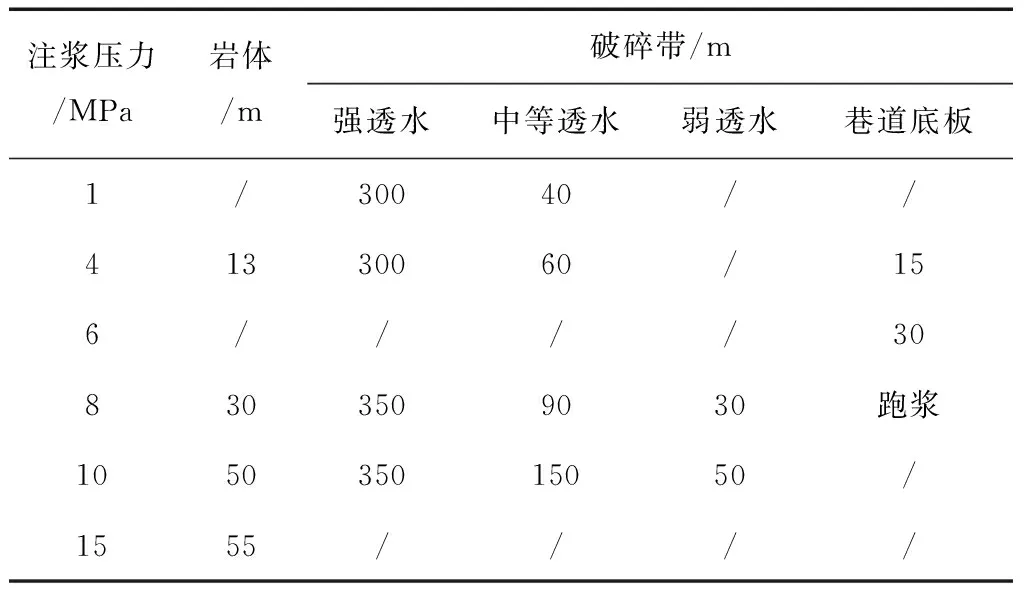

2)孔间距标定。通过现场地面、井下钻探、物探等手段检验,并获取相关参数,采用数值模拟的方法计算得出不同压力状态下浆液在不同岩体内的扩散距离(表1)。

表1 不同压力状态下不同岩体浆液扩散距离

表1中显示,弱透水岩体10MPa下,浆液扩散距离为50m,完整岩体15MPa下,浆液扩散距离为55m。为确保目的层构造、岩溶空隙的全面充填封堵,分支孔间距不大于2倍扩散半径,不小于单孔注浆扩散半径。因此,孔间距应在50~110m为宜。

2.2.3 注浆控制工艺

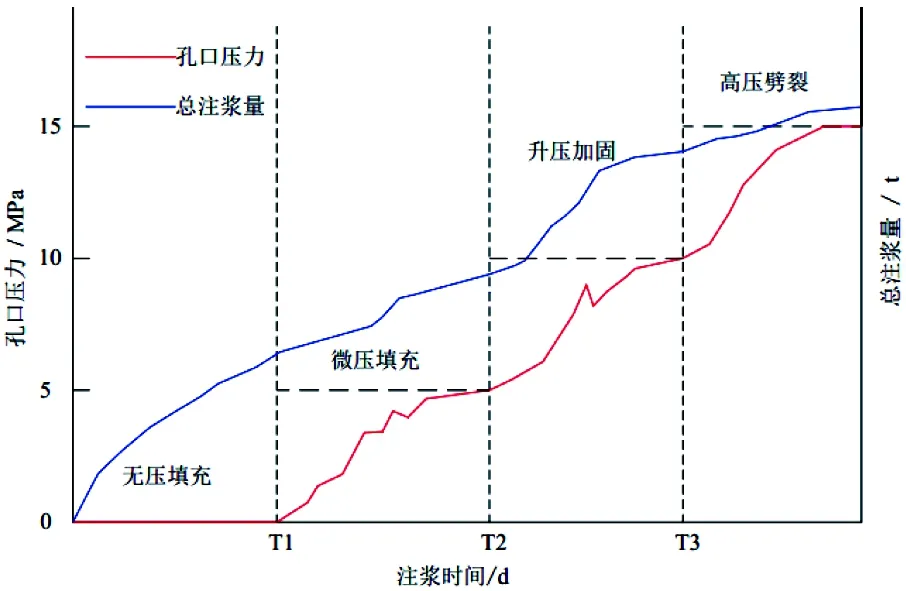

为保证注浆效果,采用梯度增压注浆控制技术,共分为无压填充、微压充填、升压加固和高压劈裂四个梯度进行注浆控制,如图3所示。

图3 梯度增压注浆控制工艺压力与注浆量历时曲线Figure 3 Gradient pressurized grouting controlling technologypressure and grouting amount duration curve

3 工程应用分析

淮北矿区朱庄煤矿Ⅲ63采区首采工作面Ⅲ631工作面采用传统常规井下和地面治理方法,工作面推采过程中仍然反复突水;Ⅲ6213工作面常规井下治理后,仍然发生陷落柱或断层突水淹面事故。由此可见,传统常规手段无法根治底板高压灰岩灾变突水,实现区域超前治理,消除水害隐患。

Ⅲ63采区左翼与右翼地层结构和水害特征基本相同,未完成巷道掘进,未进行传统的井下放水试验、预注浆等防治水工作,此次应用地面顺层孔探注成套技术,根治了灾变突水,实现了区域超前治理。

3.1 采区概况

Ⅲ63采区位于井田东南部,北以-420m等高线与Ⅲ62采区、Ⅲ61采区为界,东翼与土型北煤矿、土型煤矿相邻,南部与杨庄矿毗邻,西至Ⅲ64采区边界。下组6煤层,厚度约2.5m,可采储量约为446.4万t。采区位于朱暗楼向斜和戴庄背斜处,受地质应力较为集中,造成褶曲、断层均较发育,地层走向变化大,呈0°~360°,倾角为6°~34°。6煤发现断层30条,所发现的断层均为正断层,其中落差5~10m断层3条,小于5m的断层27条。总体上断层走向的方向性不强,没有明显的规律性。

6煤层开采主要受底板太原组灰岩岩溶水含水组和奥陶系灰岩岩溶含水层水害威胁。其中太原组灰岩岩溶水含水组以薄层灰岩为主,灰岩共12层,累计厚度约69m,以溶洞为主,溶蚀裂隙次之,富水性较强。奥陶系灰岩岩溶含水组以灰岩为主,岩溶发育,裂隙发育程度受构造控制,富水性亦很强。本区太灰与奥灰含水层水力联系较密切,两者之间有互补关系。6煤底板以下56~63m为太灰岩溶含水组,井下探查中钻孔涌水量最大达400m3/h,一般为100m3/h左右。

3.2 地面顺层孔探注应用

1)目的层选取。底板太原组三灰距6煤底板平均间距74m,经计算满足治理后的突水系数要求;具有较好的可注性,岩溶发育较差,与奥灰之间存在水力联系但较差,具备形成有效“阻水塞”的条件且不会造成浆液大量浪费;厚度8m,满足地面顺层钻孔技术精度要求。综上,将三灰作为地面顺层治理的目的层。

2)轨迹展布及孔间距。钻孔水平段方位的优化需综合考虑断层走向、褶皱轴迹分布、注浆目的层倾向、地应力最大主应力方向以及方便现场施工等因素。注浆钻孔布设间距以最大不超过2倍的浆液扩散半径为原则。

钻孔布设主要依据以下原则:

①主优势方位以平面上与断层、褶皱轴部迹线横向大角度相交为主,达到单孔尽可能多的沟通垂向断层和褶皱轴部裂隙。

②次优势方向为尽量小角度与注浆目的层(三灰)倾向相交,使得顺层近水平钻孔与更多的层间结构面接触。

③为了注浆最后阶段的全孔高压压注能够有良好的劈裂范围,与较多的天然裂隙导通,顺层钻孔近水平段方位避免与最大水平主应力方向平行。

④单个注浆钻孔为“扇骨状”布局,钻孔应尽量布满整个治理区域,宜超出加固范围30m以上。

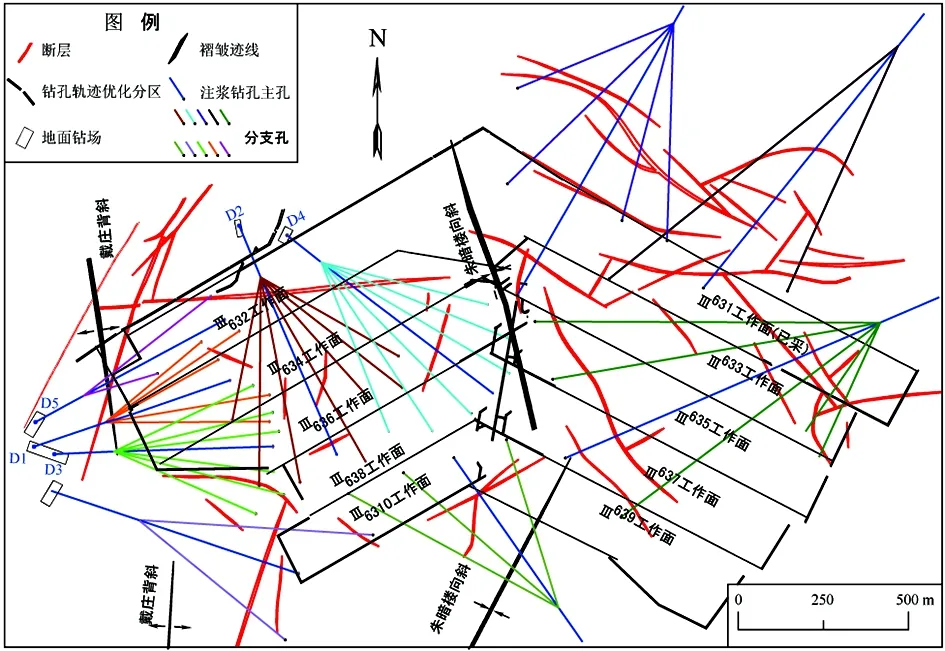

根据以上注浆钻孔轨迹布置原则,对Ⅲ63采区的地面定向顺层注浆钻孔轨迹分区优化(图4),分支孔最大孔间距不大于80m。

3)注浆控制工艺。采用“梯度增压注浆控制工艺”对探查到的各类构造裂隙、岩溶空隙尤其是大型隐伏垂向导水通道,进行高效的注浆治理。本次选取注浆终压为10~12MPa,通过分析可以得到,随着注浆压力的变化,可以分为四个阶段。

①无压阶段。浆液主要对含水层的天然裂隙进行充填加固,而该阶段的注浆量占到总注浆量的23%。

②微压阶段。0~4MPa,随着压力的不断提升,浆液的扩散距离逐渐增大,天然的原始裂隙随着浆液的填充已经变得十分微弱,此阶段的注浆量占到总注浆量的48%。

图4 朱庄煤矿Ⅲ63采区顺层注浆钻孔平面布置Figure 4 Bedding grouting boreholes layout plan in Zhuzhuangcoalmine winning district III63

③升压稳压阶段。4~8MPa,随着压力的持续上升,含水层薄弱部位的应力与抗拉强度被克服,沿着垂直于主应力平面上发生劈裂形成充填裂缝,随着浆液的填充,含水层被进一步加固,此阶段的注浆量占到总注浆量的24%。

④高压劈裂阶段。8~12MPa,原始裂隙以及劈裂形成的裂隙被浆液充填到比较充分的程度,随着压力的上升,充填变得密实,此阶段的注浆量占到总注浆量的5%。

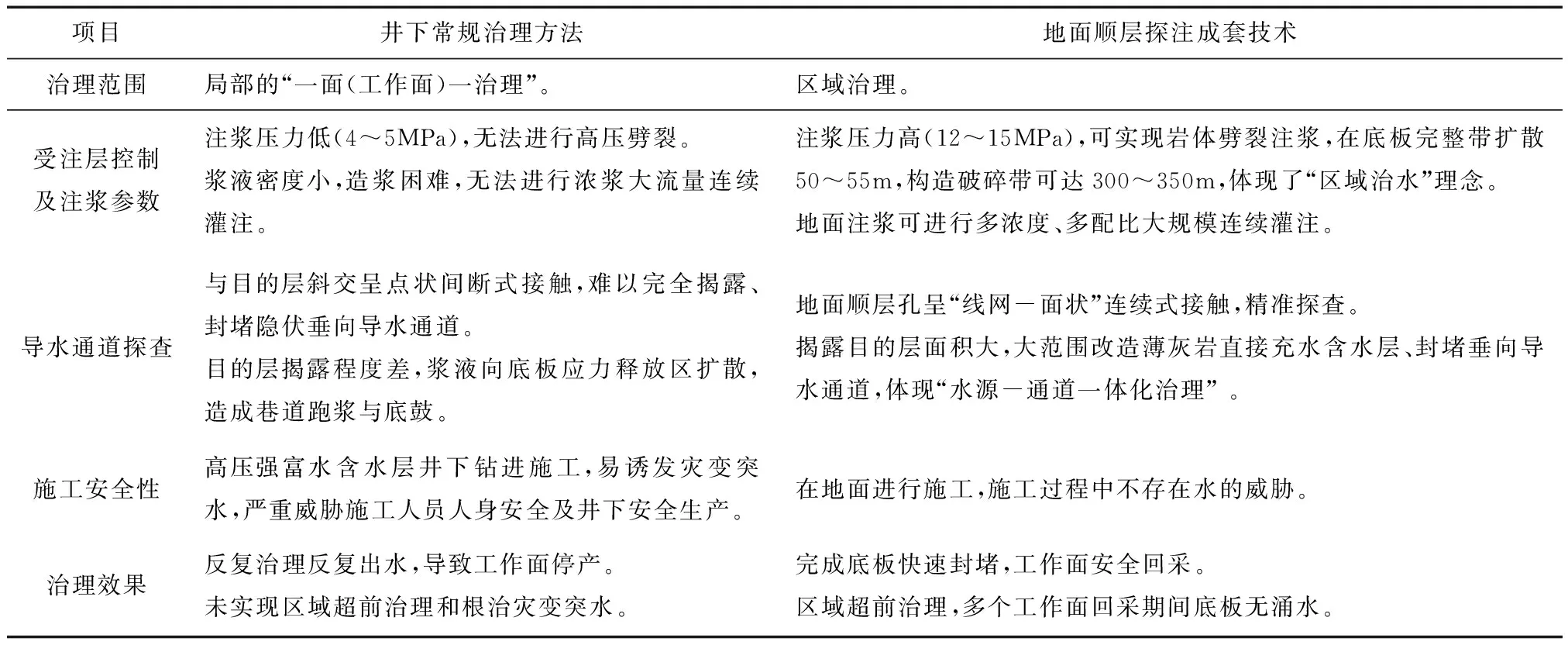

4 治理效果对比

采用地面顺层孔探注成套技术对朱庄煤矿Ⅲ63采区左翼6煤底板薄层灰岩进行治理后,已安全回采5个工作面,底板均未见涌水,治理效果非常显著。实现了区域超前治理,根治了底板灾变水害。

地面顺层探注成套技术在朱庄煤矿Ⅲ63采区左翼的应用根治了底板灾变水害,与朱庄煤矿Ⅲ62采区和Ⅲ63采区右翼首采工作面常规治理方法相比,从技术难度、治理效果、施工安全性等方面获得了提升,具体见表2。

5 结论

1)地面顺层孔探注成套工艺中钻孔在疑似汇水、导水通道外侧进入目的层,沿目的层顺层钻进,直接揭露涌水通道,明确通道特征,有利于地面采取合理的注浆措施。地面注浆根据钻孔揭露目的层情况,采取梯度增压的高效控制工艺,可以达到治理速度快,治理费用低,治理效果好的目的。

2)本方法无论是钻探还是注浆均要比井下治理更加安全可靠。同时不受灰岩水压高等不利因素的影响。

3)本方法同时兼顾“预防”和“治理”,实现了由采前被动治理到掘前主动治理、由局部治理到区域治理、由井下治理到地面治理、由单一水害治理到灾害防治与水资源保护并重的转变,根治了灾害型奥灰突水,经济社会效益显著。

表2 地面顺层探注成套技术与井下常规治理方法对照

4)本方法对于具有类似水害威胁的同类矿井防治水工作借鉴作用重大,对煤矿顶底板水害超前区域治理的技术手段与理论水平的发展与革新具有重大意义。