状态监测技术在裂解炉引风机故障诊断中的应用

吕志坚,肖光宇,马风龙,王传荣

(中石油独山子石化公司设备检修公司乙烯钳工,新疆 独山子 833699)

1 简介

1.1 设备简介

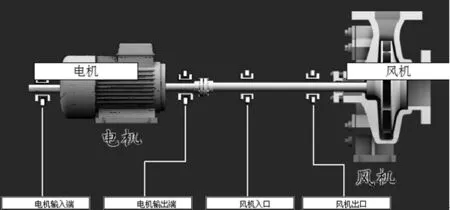

10-U-102是乙烯车间裂解炉炉顶引风机,介质为炉风,介质温度达到95摄氏度,风机结构为悬臂式离心式风机,通过电机直连驱动,电机转速980r/min。设备结构如图1。

图1 风机概貌图

1.2 故障特征

2017年9月21日,10-U-102裂解炉引风机出现声音异常,发出声音的部位在叶轮靠近轴承部位,声音特征为啸叫声并且声音较大。9月22日对其利用BH550离线系统、CMJ-10冲击脉冲仪、VM-63和现场点检进行了故障诊断。

2 故障诊断过程及原因分析

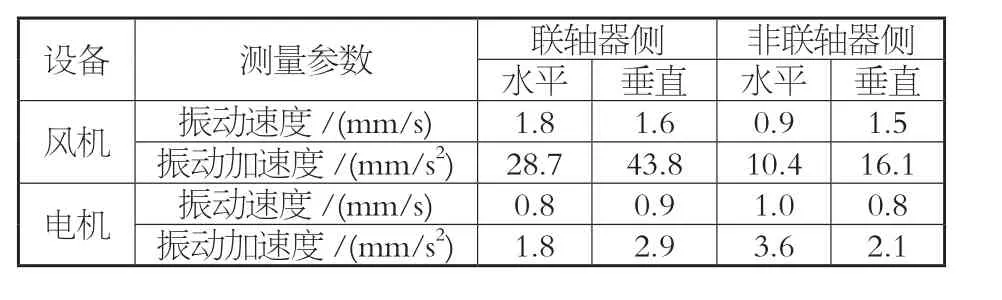

2.1 VM-63检测数据分析(表1)

2.2 BH550振动图谱分析

(1)从图2中可以看出:2218K轴承测点,振动速度通频较小,但振动频率分量中,明显存在近100Hz频率分量,此分量及其倍频分量延伸至2000H2以上,占据通频值几乎全部幅值。时域波形图显示,波形毛躁,波峰波谷呈无规律排列,重复性差。

表1 VM-63检测数据

图2 振动速度波形频谱图

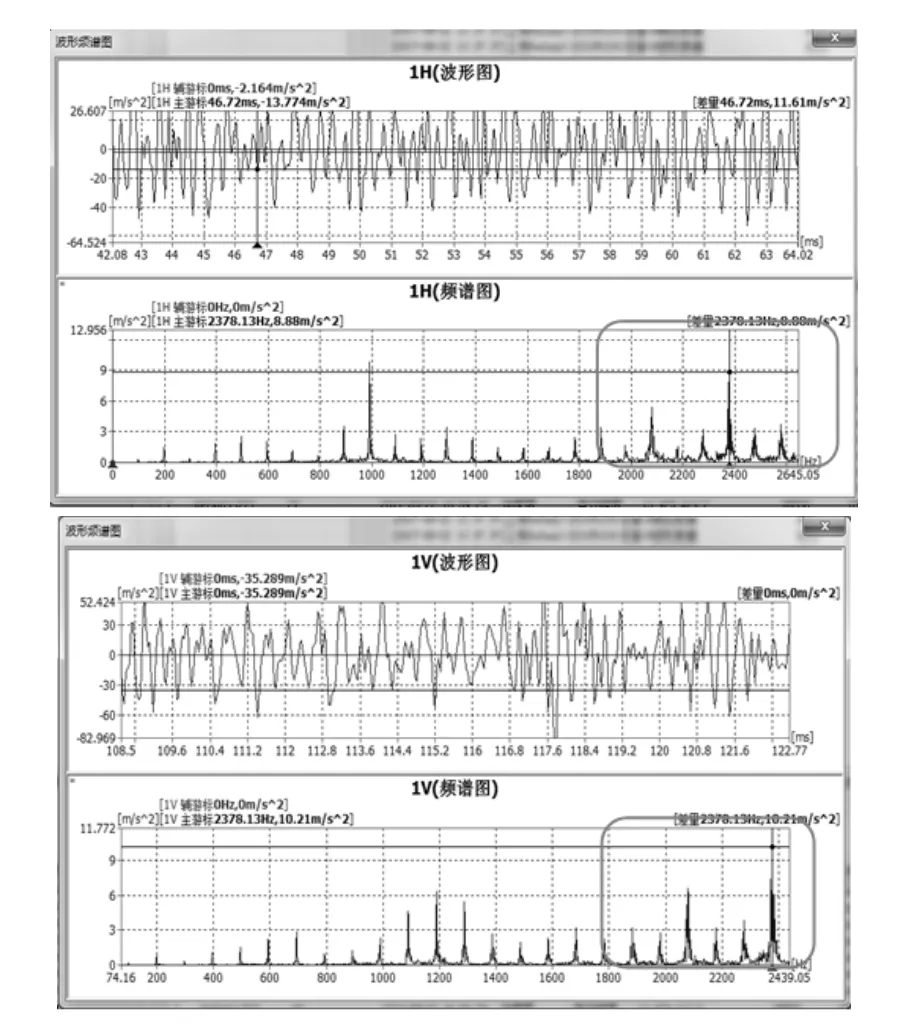

(2)从图3、图4中可以看出:①从加速度波形图可以看到振动幅值非常大,垂直方向大于水平方向,峰值达到82mm/s2,严重超标(标准30mm/s2以下)。②从加速度频谱图中可以清楚看到,存在近似100Hz振动分量及其倍频分量,延伸至数千赫玆,并且1200Hz以下,奇数倍频幅值小与偶数倍频;1200Hz以上,奇数倍频幅值大于偶数倍频,峰值出现在2378.13Hz。

图3 振动加速度波形频谱图

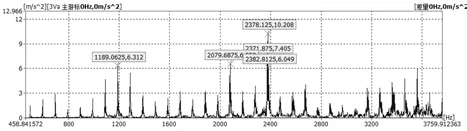

图4 自动寻峰后的加速度频谱图

2.3 轴承故障频率(表2)

表2 滚动轴承故障特征频率

2.4 故障分析诊断

风机振动速度值较小,但联轴器端振动加速度值已超标,非联轴器端加速度值偏大。联轴器端(2218K)及非联轴器端(22218K)虽然故障频率不同,但各测点均存在接近100Hz振动分量及其倍频分量,占据主要振动通频幅值,各测点峰值依次为:2218K测点水平、垂直均在2378.13Hz;22218K测点水平990.63Hz,垂直测点693.75Hz。

根 据 2378.13Hz=24×99.1Hz,990.63Hz=10×99.1Hz,693.75Hz=7×99.1Hz,所有峰值及倍频分量均显示为99.1Hz倍频,与2218K轴承外圈故障频率倍频完全吻合。

CMJ-10冲击脉冲仪测量结果:2218K红区(HR=36,LR=32),22218K 黄 区(HR=22,LR=28)。

2.5 诊断结论

根据BH550检测数据:设备故障频率峰值与轴承2218K外圈故障频率倍频吻合,并且幅值超标,判断轴承2218K(联轴器侧)外圈故障引起加速度超标;22218K检测频率与2218K轴承外圈故障频率吻合,判断22218K(非联轴器侧)无故障,受2218K故障轴承影响,引起加速度值增大。根据CMJ-10检测结果,判断联轴器侧轴承2218K存在故障,风机声音异常,判断由轴承故障引起。

2.6 诊断建议

建议:风机立即停机检修,更换轴承及衬圈。

3 设备解体检修与诊断结果验证

根据状态监测诊断结果与建议,分厂机动迅速决定停炉检修炉顶风机。经过一天半的烧焦和停炉操作,检修人员对裂解炉引风机进行了解体检修,检修重点是检查更换前、后端滚动轴承,检查结果如下:联轴器端轴承2218K外圈滚道磨损严重,出现沟槽(如图5);沟槽深度较深,轴向分布在轴承外圈滚珠滚道部位,呈连续凹坑状,连续延伸弧长1/3圆周,主要集中在轴承正下方。也验证了垂直加速度远远大于水平加速度的故障特征。

图5 2218K外圈磨损图

4 状态监测技术精准判断设备故障的意义

第一,通过使用状态监测设备对现场设备故障进行诊断,及时准确作出故障判断,有利于生产装置及时作出设备检修计划,安排相应的工艺操作,节省检修停工时间,增加生产效益。第二,及时准确的判断设备故障可以避免设备故障的进一步恶化,减少设备损伤和设备检修难度,节省设备配件费用和检修人力支出。第三,科学利用状态检测技术,评估设备运行状态,诊断设备故障,实现预知维修是设备管理工作的目标。