新型熔融石英炉生产过程数值仿真研究

朱经纬

(中国电子科技集团公司第二十八研究所,江苏 南京 210001)

本文针对连云港现已投产熔融石英炉能耗过高的情况,创建一个新型可以连续工作出料的熔融石英炉模型,对整个工作过程进行数值仿真,并对炉体模型散热量,工作耗能和原料石英砂在炉内熔化过程中整个模型的温度分布情况进行分析,确定模型的节能效果。

1 物理模型

本文使用FLUENT软件建立石墨载体里装满原料石英砂的新型熔融石英炉模型,仿真的目的是验证熔融石英炉体模型本身的生产合理性以及保温层在安全温度下连续生产工作。基于以上目的,整个模型若干方面被简化,简化如下。

(1)组成模型的各种材料密度均匀。

(2)根据圆柱炉体自身的对称性,选取剖面进行建模。

(3)熔融石英炉上方不断地均匀加入原料石英砂来维持出口处熔融石英的稳定下落速率,并假设石英原料在外界机械支持下均匀向下移动,石英砂熔融后与石墨载体接触处形变所带来的下落速度影响不予考虑。

(4)忽略实际过程中各类材料与熔融石英状态后产生的反应与损失。

(5)忽略实际过程中炉体保温材料在高温下肉眼不可见的形变。

(6)假设炉体模型的出口处有一隔断器,熔融石英流出炉口即与炉体(模型本身)分离。

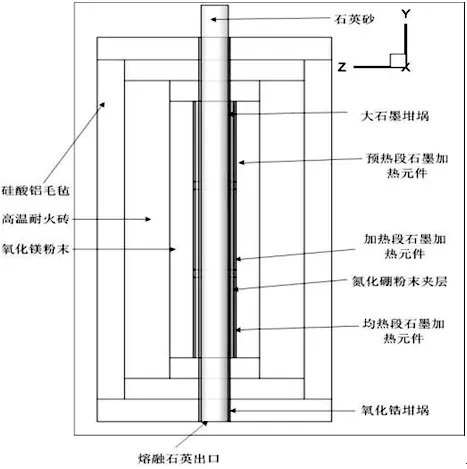

文章模型如图1所示。

本文炉体模型由以下材料组成:硅酸铝保温毡,高温耐火砖,氧化镁粉末,氮化硼粉末,石墨加热元,石墨载体以及氧化锆陶瓷。由于模型炉体出口处和空气进行辐射换热,氧化锆陶瓷材料的熔点高达2700℃,用于模型炉体出口处能回避石墨载体在600℃环境以上直接燃烧的问题,材料本身导热率低,并且热膨胀系数小,硬度大,不会因为温度骤变而破裂。

图1 物理模型结构

2 模型网格划分与参数设置

2.1 网格划分

炉体模型建立后,用FLUENT软件的功能对其划分网格。

2.2 模型参数设置

软件中各个材料参数如下设置,高温耐火砖的属性参数:密度取定压比热取导 热系数取原 料 石 英 下落移动使 用MRF模型,速度为Y轴负方向,原料石英砂出口面在MRF模型取混合边界层,Emissivity取0.9。空气属 性 参 数:ρ 取 1.165kg/m3;cp取λ 取0.103W /(m ·K );v取取0.0006452K-1,其余属性默认。原料石英砂的属性参数:ρ 取 2220kg/m3;cp随 温 度273 K- 2300K内 的 变化范围是() 7 53-1710 J /(k g·K);λ 随温度内的变化范围是(1.51- 4)W /(m ·K );其余属性默认。石墨属性参数:ρ 取 2210kg/m3;cp随温度273 K- 2300K内的变化范 围 是 (300-1020)J /(k g·K );λ 随 温 度273 K- 2300K内的变化范围是(800 - 87)W /(m ·K );其余属性默认。硅酸铝保温毡的属性参数:ρ取 230kg/m3;cp取900 J /(k g·K );λ 取 0.1W /(m ·K); 氧 化 镁 粉 末 属 性参 数:ρ 取 3580kg/m3;cp取 252 J /(k g·K );λ 取8.2W /(m·K );其余属性默认;氮化硼粉末属性参数:ρ 取 2000kg/m3;cp随温 度273 K- 2300K内的 变化范围 是(898-100)J /(k g·K );λ 随 温 度273 K- 2300K内的变化范围是(41.8 -140)W /(m ·K );其余属性默认。边界条件设置:石墨加热元作为热源项在Source Terms里依据下文设计要求赋值,其余材料的外壁面边界设为wall,对流传热边界,流换热系数设置为6.5,Free Stream Temperature设为室外环境温度290K,剖面处的边界设为wall,绝热处理。

本文数值仿真的过程为从第1天开始加热,当炉体下段石墨载体里的石英砂中心温度达到1800℃熔融状态时,让其向下流动,再持续加热10h(连云港一天谷电时间10h,实际厂房生产电费最低)后停止工作。为了防止石墨载体被撑裂,按照设计速度让温度大于1200℃的熔融石英流出炉体,剩下原料在炉内等到第2天同一时刻加入新料,接着重复上述操作,模拟整个4天的生产情况。

传统熔融石英炉从入口到出口依次经过三个温度段:预热段,加热段,均热段。三段对热量需求比例为12:10:3,现工厂一台熔融石英炉在30kW输出电源功率下工作,所以炉体模型中加热元件的最大输出功率是30kW,依照传统各温度段所需求的热量,可得模型中加热元件依次从上往下功率分别为30kW,25kW,7.5kW,总功率为62.5kW。在建立的模型所假设的加热阶段,为了使加热段和均热段的石墨载体内的石英砂中心处迅速达到1800℃的熔融温度,考虑到最高输出功率限制,本文设计模型中三段加热源的功率分别为2.5kW,30kW,30kW。

3 熔融石英炉的数值仿真

3.1 熔融石英炉中石英下落速率设计计算

模型炉体总功率已经确定,但是熔融石英炉的出料下落速度未知,在保证炉体出口处石英原料达到熔融温度的情况下并且提高速度提高熔融石英产量,根据下式:

S:出口处截面积,2m;

ρ:石英砂的密度, kg/m3;

ν:生产速率,m/s;

cp:石英砂比热容, J /(k g·K );

Δ T:石英砂从室温到熔融状态下升高的温度,℃。

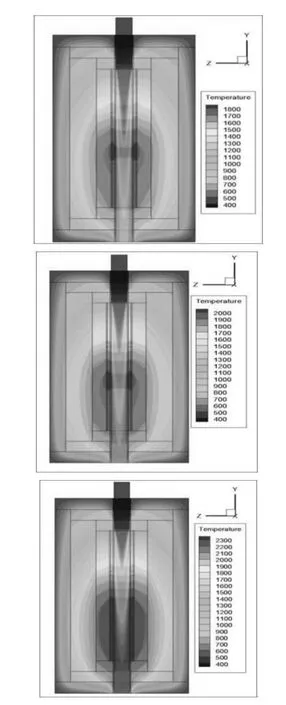

如果总能耗全部被石英吸收,可得理论极限石英砂工作时的下落速度,把P=62.5kW带入,可得理论极限下落速度 v = 1m m/s。以极限速度为基础,逐渐调整模型的石英生产时的下落速度,选出3个典型速度的工况,熔融石英炉在典型工况下稳定后温度分布如图2所示,本文所有数值仿真温度图中的温度单位为开尔文。

图2 从左到右石英砂速度分别为1mm/s,0.8mm/s 0.6mm/s炉体模型剖面温度云图

从图2中可以发现,当生产速率为0.6mm/s时,出口处熔融石英达到了1800℃。所以选取0.6mm/s的石英砂生产速率作为谷电时段的出料速率进行计算。

3.2 熔融石英炉的温度分布

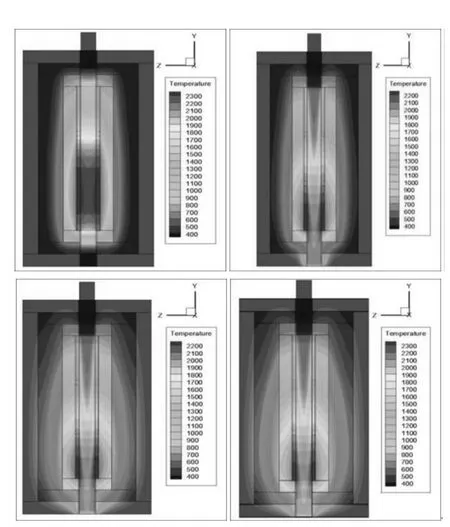

图3 从左往右分别为熔融石英炉3.5h,5h,9h,10h后炉体模型剖面温度云图

从图3上可以看出,从起始过了3.5h后在加热段与均热段部分里的石墨载体中的石英原料的中心点已到达熔融状态温度。此时让石英砂模型以此前计算出的速率往下移动,炉体在运行5h后,熔融石英炉在出口处的石英砂可以达到熔融状态的温度,鉴于1天工作时间是连续10个小时保持设计的功率不变,让炉体模型持续数值仿真模拟工作9h后与10h后的工况以验证其合理性,图上可以发现炉内温度分布随着时间推移趋于稳定,得出以下结论:本文模型采用的三段加热方式适合熔融石英下落速率为0.6mm/s的工况。从图4中可以看出,在1天的结束第24h时刻,炉内最高温度不超过680℃,且热量主要集中在均热段。

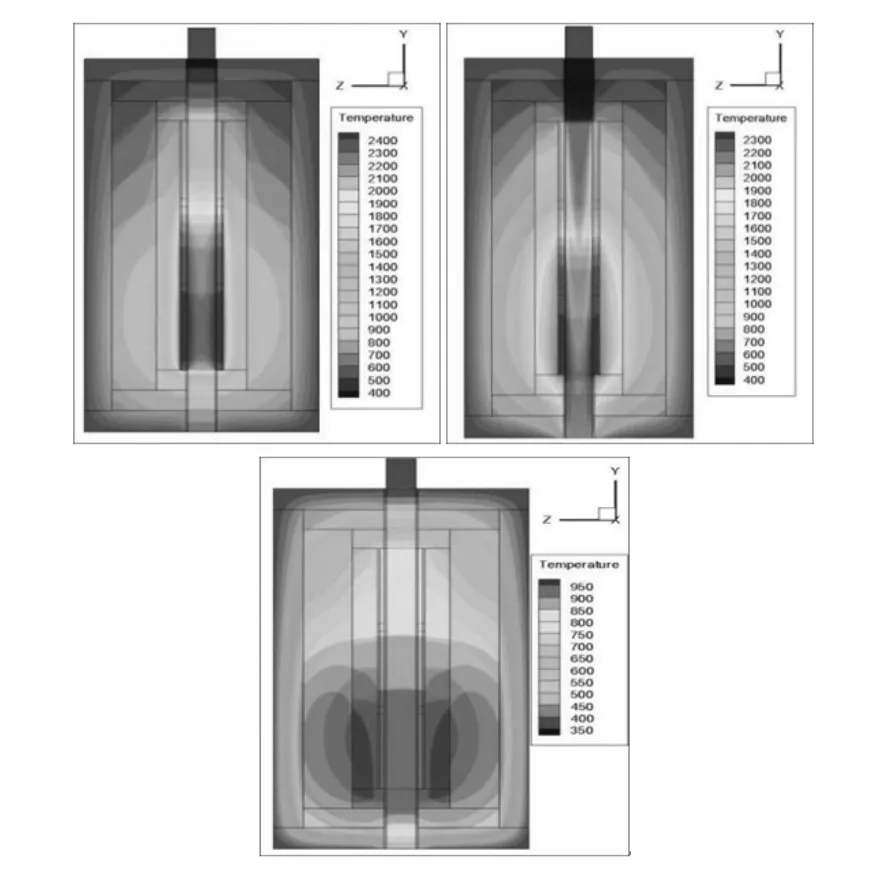

分析后3天的工况,从图4可以发现,在第25h石英砂开始熔融,整个初始加热到熔融一共用了1h,比第一天减少了2.5h,这是因为第1天加热结束后,炉内因保温层保温了一定热量,熔融石英炉有初始热量,所以初始加热时间减少,第2天第34h时刻炉口石英砂到达熔融状态温度,第48h后的炉内温度分布与24h炉内工况基本一致。观察第3天49h,58h,72h时刻处的炉内温度分布,从图5可以发现炉内温度工况与第2天基本相同。观察第4天73h,82h,96h时刻处的炉内温度工况,从图6可以发现炉内的温度工况与第2,3天基本相同。得出结论:本文设计的新型熔融石英炉通过加热—保温的生产方式,使温度保持平衡,可以进行持续性的熔融石英生产。

图4 从左往右分别为熔融石英炉24h,25h,34h,48h后炉体模型剖面温度云图

图5 从左往右分别为熔融石英炉49h,58h,72h后炉体模型剖面温度云图

图6 从左往右分别为熔融石英炉73h,82h,96h后炉体模型剖面温度云图

4 熔融炉节能功率和耗能

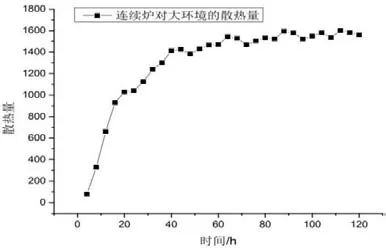

整个熔融石英炉的节能指标是每天工作的总能耗,图7是整个连续熔融石英炉的5天内对外界的散热量,表1是每天最后时刻的散热量增幅对比。

从图7中可以看出,熔融石英炉在每天的工作时间段的散热量会上升,特别是第一天,一天内不工作的其余14小时内对环境的散热量会先升再降,从表1可以看出,虽然石英炉对环境的散热量每天都在增加,但是总体增幅在逐渐降低,可视为每天的散热量数值逐渐趋于稳定。从数值仿真的结果看,新型熔融石英炉总能耗为0.868kW·h/kg,现在投产的连云港熔融石英炉中,耗电量为1.786kW·h/kg,节能达到51%。

表1 每天最后一刻的散热量增幅对比

图7 熔融石英炉120h后对大环境散热量图