航空地面空调车使用可用度建模仿真

李 康, 黄之杰, 朱 倩

(1. 95877部队, 甘肃 酒泉 735300; 2. 空军勤务学院航空四站系, 江苏 徐州 221000)

使用可用度作为装备可靠性、维修性和保障性的综合评价参数,不仅与装备的设计特性有关,而且与装备的使用要求和任务特点密切相关,是影响装备保障效能和使用保障费用的重要因素。目前,诸多研究者对装备使用可用度评估问题进行了研究。张晓虹等[1]结合地空导弹武器系统的任务特点,利用维修数据,建立了地空导弹武器系统使用可用度的解析计算模型;周亮等[2]运用边际算法对舰船装备的使用可用度进行了研究,并进行了实例验证;毕红葵等[3]给出了雷达系统使用可用度的仿真评价模型;文献[4]、[5]作者分别研究了混联系统中使用可用度的分配和使用可用度指标分解问题。上述研究多是以装备自身影响因素为研究重点,或以使用可用度的定义和概率论为基础,对使用可用度进行静态评估,难以反映装备使用可用度随时间变化的情况,也没有全面考虑装备保障过程中的动态影响因素。航空地面空调车主要用于在飞机发动机停机状态下,辅助完成机载设备升温、降温、通风、除湿等保障工作,其使用可用度评价需要考虑系统结构、任务特点、维修活动等多种影响因素,现阶段对其使用可用度的评价多采用统计学方法,其周期长且部分数值误差较大。因此,笔者从实际保障过程出发,在给定任务要求、保障资源和维修条件的情况下,评价航空地面空调车的使用可用度,分析其主要影响因素,为航空地面空调车的使用管理工作提供决策依据。

1 使用可用度

使用可用度(Operational Availability,Ao)、固有可用度和可达可用度统称为系统稳态可用度,用于描述当有任务需要时,系统能够投入使用或执行任务的程度[4]。其中:固有可用度仅考虑系统的修复性维修时间和工作时间,易度量且常作为合同指标;可达可用度考虑系统工作时间、修复性维修时间和预防性维修时间,多用于评估装备研制阶段的系统效能;使用可用度则综合考虑系统的任务待命时间、任务执行时间、延误时间和维修时间等,因而能够较为全面地描述系统的可用程度[5]。使用可用度是与系统能工作时间和不能工作时间密切相关的可用性参数,其典型计算公式为[6]

(1)

对于航空地面空调车,使用可用度可理解为装备服役后,在保障资源、使用条件和任务要求既定的条件下,当有保障需求时装备能够投入使用的能力。根据实际使用保障情况,航空地面空调车不能工作时间主要包括修复性维修时间(TCM)、预防性维修时间(TPM)、保障延误时间(TLD)和管理延误时间(TAD);能工作时间包括任务待命时间(TS)和任务执行时间(TO)。航空地面空调车服役后的总日历时间构成如图1所示。因此以时间表示的航空地面空调车的使用可用度

(2)

在不考虑航空地面空调车停用时间的条件下,从执行任务的角度来看,则预期工作时间可采用总任务时间来表示,能工作时间可采用装备能够完成任务的时间来表示,则航空地面空调车使用可用度

(3)

2 使用可用度仿真评价模型

2.1 任务模型

2.1.1 任务剖面模型

航空地面空调车用于在飞机发动机停机状态下,当对机载电子、电器设备进行通电调试或维修时,为设备舱提供符合要求的冷风、热风或通风,或在飞机处于飞行等待状态下,为驾驶舱提供空调气源。由于驾驶舱的供风保障具有不确定性,这里仅研究设备舱供风保障任务(不考虑环境条件,将提供热风、冷风和通风统称为供风)。根据任务执行过程,简化后的航空地面空调车任务剖面如图2所示。

2.1.2 任务生成模型

在仿真中,任务执行模式可分为固定任务、扩展任务、持续任务、再生任务和随机任务5种。根据单次任务的执行特点,航空地面空调车的供风保障任务属于固定任务,其任务计划是以单个任务为基础制定的,并按照任务剖面中定义的数据独立地重复执行多次,各次任务之间完全相同,每项预设任务至多引起1个任务进程[6- 7]。任务周期可分为出发、执行和返回3个阶段,如图3所示。

仿真任务按照任务单元中任务剖面定义的开始时间进行创建及触发,如图4所示。

任务从出发阶段开始,直到其到达任务区域后才转换为执行状态,任务执行结束后即开始准备返回部署点,返回部署点的过程属于返回阶段。因此,不同任务阶段所需时间可通过各任务阶段时间占整个任务时间的百分比来描述,则任一任务阶段耗时百分比都可以为0,但整个任务阶段的耗时百分比必须为1。在出发阶段和任务执行过程中,可能会出现系统由于故障或损伤而被异常中止的情况,其造成的部分或整个任务阶段任务时间减少的程度取决于故障或损伤发生的时间。

2.1.3 任务配置模型

任务一旦被调用就需要进行系统配置工作,该过程需要考虑多种影响因素,如系统状态、任务适合度、任务优先级和系统数目等[8]。装备系统状态可分为处于空闲状态、近似空闲状态(处于维修或周转状态)和处于其他任务状态(任务级别比需要进行系统配置的任务低)3类。为了简化模型,笔者仅考虑系统状态和任务适合度2个因素,且优先考虑系统状态,即认为系统状态比任务适合度更重要。

相同任务适合度的任务配置顺序为:处于空闲状态的系统优先,处于近似空闲状态的系统次之,最后是处于其他任务状态的系统。不同任务适合度条件下,以系统状态为主导进行任务配置,如:对于处于近似空闲状态且任务适合度高的系统和处于空闲状态但任务适合度低的系统,尽管后者的任务适合度低于前者,但由于后者处于空闲状态,前者处于近似空闲状态,在配置任务时后者优先。当系统数量满足任务执行所需的最少系统数量时,任务配置过程结束。

任务配置和任务前准备工作结束后,即进入执行阶段。任务执行过程如图5所示。系统在1次任务中可能会出现故障,当任务结束后系统即进入周转阶段,以确定系统是否发生了故障:对于失效系统将进行送修,这样就产生了维修任务;对于未失效系统将被送回任务单元等待执行下一个任务。根据维修保障策略,系统既可在任务单元所在站点维修,也可在其他保障站点维修。

2.2 系统结构模型

系统结构模型描述各功能单元之间的层次关系,包括装备- 子系统- 单元之间的数量和从属关系,以及子单元与父单元的运行比、环境影响因子等。航空地面空调车主要由电源动力系统、通风气源系统和电气控制系统等部分组成,各部分又由众多基本单元组成,如此层层分解可得航空地面空调车的系统层次结构,依据航空地面空调车各单元的基本特性,基本单元可分为以下6类[9]:

1) 现场可更换单元(Line Replaceable Unit,LRU),在系统上可直接修理或更换;

2) 站点可更换单元(Station Replaceable Unit, SRU),在维修站点可修或更换;

3) 现场部分可修单元(Partial Repairable Unit,PRU),在系统上部分可修或更换后具有一定的修复概率;

4) 站点部分可修单元(Station Partial Repair-able Unit,SPRU),在维修站点部分可修或更换后具有一定的修复概率;

5) 现场可报废单元(Discard Unit, DU),在系统上不可修复;

6) 站点报废单元(Discard Partial Uni t,DP),从(部分)可修单元上直接更换的不可修件。

以各单元的装机数量、故障率、维修时间、运行比和环境影响因子等数据信息作为输入,结合各子系统和组成单元之间的串、并联关系,可定义装备结构模型。

2.3 维修活动模型

2.3.1 修复性维修活动模型

根据保障组织中各级维修站点的维修能力及备件储存能力,可将其分为以下4类:

1) 保障现场(Operational Site,OS),没有备件,也没有维修资源和备件库存;

2) 仓库(STORE,ST),有备件库存,但无修理能力;

3) 维修车间(Work Shop,WS),具备维修能力,但没有备件库存;

4) 基地(DEPOT,DE),可维修产品,也有备件库存。

(4)

式中:n为维修站点数量。

设单元k在第r级维修站点修复的概率为Pk(x=r),则

(5)

x为可能的维修级别数量,其分布函数

(6)

定义Hk(x)为单元k在第r级维修站点的累计修复比,可用来描述保障组织中各级站点的维修能力。对于最高级维修站点,其可修故障单元的累计修复比必然为1,这样可避免出现可修故障单元无法修复的问题。

对于航空地面空调车中的不可更换单元,可通过直接原位维修或更换下级故障单元进行修复,其修复过程如图6所示[9]。但不论采用何种维修方式,都有时间和资源需求,可能会出现因多个单元同时提出维修需求而导致资源竞争的情况,因此仿真时,应设定当保障资源有限时维修耗时最短的作业具有优先调用权。

2.3.2 预防性维修活动模型

影响预防性维修活动的关键因素主要是预防性维修间隔时间和预防性维修周转时间。其中:预防性维修间隔时间可采用装备运行时间、执行任务次数和日历时间3种方式来确定[11],航空地面空调车的预防性维修一般根据日历时间展开,且由于受保障任务的影响,实际的预防性维修间隔时间一般在使用维护手册规定的间隔时间点上下浮动。为提高预防性维修作业的灵活性,仿真时为各作业项目设置最大允许前拓比Df和最大允许滞后比Da。

图7为预防性维修任务执行时间构成。

可以看出:若在首次预防性维修开始时,系统处于不执行任务状态,则系统预防性维修时间被提前;若仿真运行至预防性维修规定的开始时间,而系统处于执行任务状态,但能在最后一次预防性维修开始之前结束,则系统继续执行任务,预防性维修任务推后执行[12]。

设TM为规定的预防性维修周转时间,te为规定的开始时间,则航空地面空调车预防性维修作业实际开始时间

Te=te-DfTM或Te=te-DfTM+Tme,

(7)

式中:Tme为预防性维修任务执行结束时间,te-DfTM≤Tme≤te+DaTM。

2.4 使用可用度仿真统计模型

在仿真过程中,设TMi为第i个任务的要求执行时间,Mi为第i个任务序列,i=1,2,…,n;Tsi为实际任务执行时间;任务成功点为α(0<α≤1),则只有当Tsi≥αTMi时,第i个任务才会被记录为成功[6]。如果在任务执行过程中因系统故障而导致任务执行时间未达到αTMi,则第N次仿真的任务累计时间将叠加到第i-1个任务执行完成时刻,第N次仿真任务累计时间为

(8)

式中:NT为仿真总次数。

由此可得航空地面空调车使用可用度(Ao)的仿真统计模型为

(9)

3 仿真原理与流程

航空地面空调车使用可用度仿真评估着眼于装备的可靠性、维修性和保障性,从保障任务出发,利用蒙特卡罗法模拟航空地面空调车的任务、故障和维修等事件,以航空地面空调车的基本数据、任务数据、保障组织及保障资源数据等为输入,根据任务剖面、维修活动和系统状态等,统计输出使用可用度仿真结果。其仿真原理和仿真流程分别如图8、9所示。

4 算例

装备使用可用度评估多以基本保障单元(由一定数量的同型装备及其保障资源所构成的,能够执行预定保障任务的军事单位)为研究对象[11],通过计算基本保障单元的使用可用度,折算得到单装的使用可用度。本文实例验证部分以单装为研究对象,但任务次数、单次任务时间和装备故障率等是基于基本保障单元的实际保障过程统计得到的,已经依据装备数量进行了折算处理。以K型空调车为例,其由K-01、K-02、K-03和K-04四个子功能系统组成,利用所建立的模型对其使用可用度进行评估。

4.1 输入数据与仿真参数设置

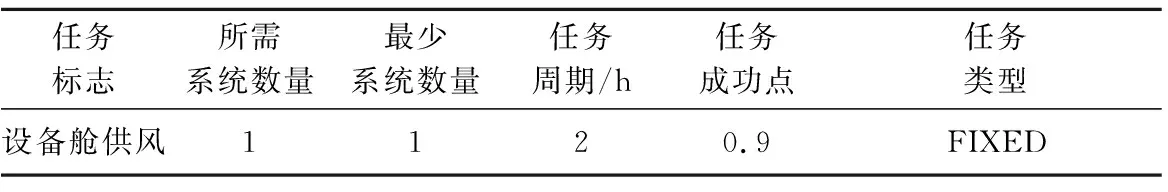

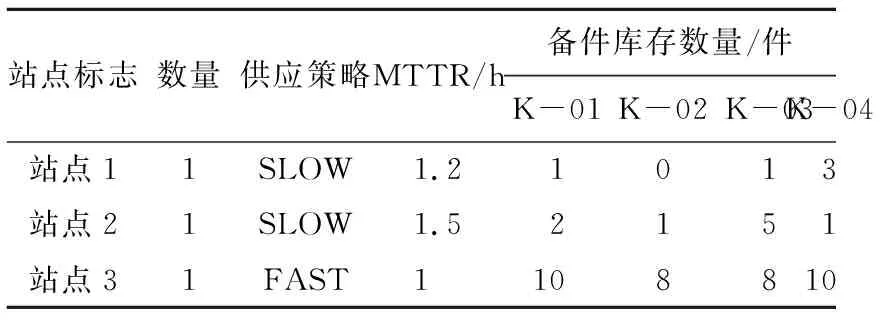

仿真所需的任务数据、任务剖面数据、基本数据、保障组织及资源数据分别如表1-4所示。

表1 任务数据

表2 任务剖面数据

表3 基本数据

表4 保障组织及资源数据

仿真参数设置如下:

1) 仿真周期87 600 h(10 a);

2) 仿真次数100次;

3) 初始随机种子数(RSEED)123 456 789;

4) 预防性维修间隔时间前拓比20%;

5) 预防性维修间隔时间滞后比10%;

6) 结果收集间隔期24 h。

4.2 仿真结果

K型空调车服役后的使用可用度随时间变化的情况如图10所示,仿真周期内使用可用度累计结果如图11所示。

可以看出:装备整体使用可用度呈下降趋势,这与实际是相吻合的,因为随着装备服役年限的增长,组件逐渐磨损老化,装备故障率和维修频率增大,由此导致装备使用可用度降低。

根据图11中的数据和式(3),可得仿真周期内K型空调车使用可用度

仿真周期内K型空调车的状态仿真统计结果如图12所示。可以看出:除了任务执行和任务准备2种状态,影响K型空调车使用可用度的主要因素是备件短缺,这与实际调研结果也是相符的。

K型空调车各级保障站点备件短缺情况仿真统计结果如图13所示。可以看出:备件短缺集中体现在站点1和站点2。经调研了解到,站点1的备件库存主要是K型空调车服役时配备的,所配备的备件主要是少数关键部件,站点2是备件中转单位,基本无备件库存,主要负责备件的周转与调配工作。由此可知,若要提高K型空调车的使用可用度,需提高站点1和站点2的备件库存水平,以减少备件等待时间。

5 结论

笔者从任务出发,综合考虑维修、保障组织及资源等因素,对航空地面空调车的使用可用度进行建模仿真研究,通过实例验证了模型的可行性。仿真结果较好地反映了航空地面空调车使用可用度随服役年限的变化情况及主要影响因素,可为装备的使用管理提供决策参考。但与K型空调车的实际统计情况相比,仿真数值稍偏理想化,主要有以下3个原因:1) 航空地面空调车为自行式保障装备,整车分为车体部分和特设部分,建模重点放在了特设部分,对车体部分仅作了粗略描述;2) 建模时未考虑维修人员的在位率,仿真过程默认装备或故障件运转到维修站点一定有人员进行维修作业;3) 装备在上级站点进行预防性维修时,可能存在排队等候的情况,由于这种情况的不确定性,仿真过程默认装备到达维修站点便可开展预防性维修作业。下一步需要对模型中未考虑的影响因素进行深入研究,以使结果更贴合装备的使用保障实际。