基于Roboguide的商用车门框机器人焊接的设计与仿真

宋琳,刘炜,曾耀华,蔡玉伟,李保锋

(上汽通用五菱汽车股份有限公司重庆分公司,重庆 401120)

0 引言

汽车白车身是一个复杂的焊接结构件,主要应用点焊、凸焊、CO2气体保护焊等焊接工艺[1],其中应用最多的是点焊,一般车型白车身的焊点数有4 000~5 000个[2]。目前商用车车门常用的焊接方式有人工焊、自动焊、机器人焊等。人工焊存在焊点一致性差、效率低、人机工程量大等缺点[3];自动焊存在稳定性差、故障率高[4]、维护成本高等缺点;而工业机器人能有效降低用工成本和提升生产效率,同时工业机器人可以实现柔性化生产并保证稳定的焊接质量,工业机器人焊接已成为汽车白车身焊装的主流[5]。

Roboguide是日本FANUC公司为本公司机器人研发的离线编程软件,包括建模、布局、编程和仿真四大模块[6],拥有处理搬运、弧或点焊、喷涂等机器人离线仿真功能,具有 FANUC 公司的各种型号机器人模型及与机器人通信等基本功能[7]。

作者以某商用车车门焊接为例,从机器人选型、仿真环境建立、离线编程、仿真验证等方面,详细论述了基于Roboguide的FANUC机器人离线仿真的具体操作步骤,验证了使用机器人进行该车型门框焊接的可行性,为生产现场的实际应用提供了理论依据。

1 机器人及焊钳的选型

通过数模分析可知焊接尾门框时焊钳的运动直径在1 800 mm内,而机器人的焊钳可以沿用目前自动焊接机械手的气动焊钳,需要增加焊钳连接法兰,与机器人法兰相配合。该气动焊钳约95 kg,加上机器人管线包约15 kg,故所选机器人载质量需大于120 kg。考虑到机器人型号的通用性及备品备件共用性,FANUC R-2000iB 210F型号的机器人满足要求,其运动直径可达2 655 mm,如图1所示。

图1 FANUC R-2000iB 210F型号的机器人运动范围示意图

2 建立仿真环境

Roboguide能够利用软件自带的模型库和外部导入的格式为igs或iges的模型,进行生产设备及外围设备的布局,建立符合生产现场实际标准的仿真环境,大大提高了离线编程的效率和质量[8]。下面具体介绍仿真环境的搭建。

2.1 建立Work Cell工作单元

打开Roboguide V9.0软件,进入后在提示画面中选择New Cell新建单元,在机器人工艺选择画面选中HandingPRO,点击Next进入下一步给工程命名(这里作者取名为HandingPRO),点击Next选择建立机器人的方式:第一项“Create a new robot with the default HandingPRO config(根据缺省配置新建)”;点击Next 选择机器人版本为V9.0 R-30iB Plus,点击Next 选择机器人应用类型为SpotTool+(H590)焊接应用软件包;点击Next 选择机器人型号为R-2000iB/210F(载质量为210 kg);由于沿用之前的气动焊钳,所以机器人不需要增加附件轴控制,点击Next跳过附加轴运动组设置;默认选择软件功能项Ascii Program Loader(R796)和PC Interface(R641);点击Next进入信息概览画面,点击Finish完成Work Cell的建立,如图2所示。

图2 Roboguide中机器人添加完成

2.2 导入焊钳数模及进行焊钳设置

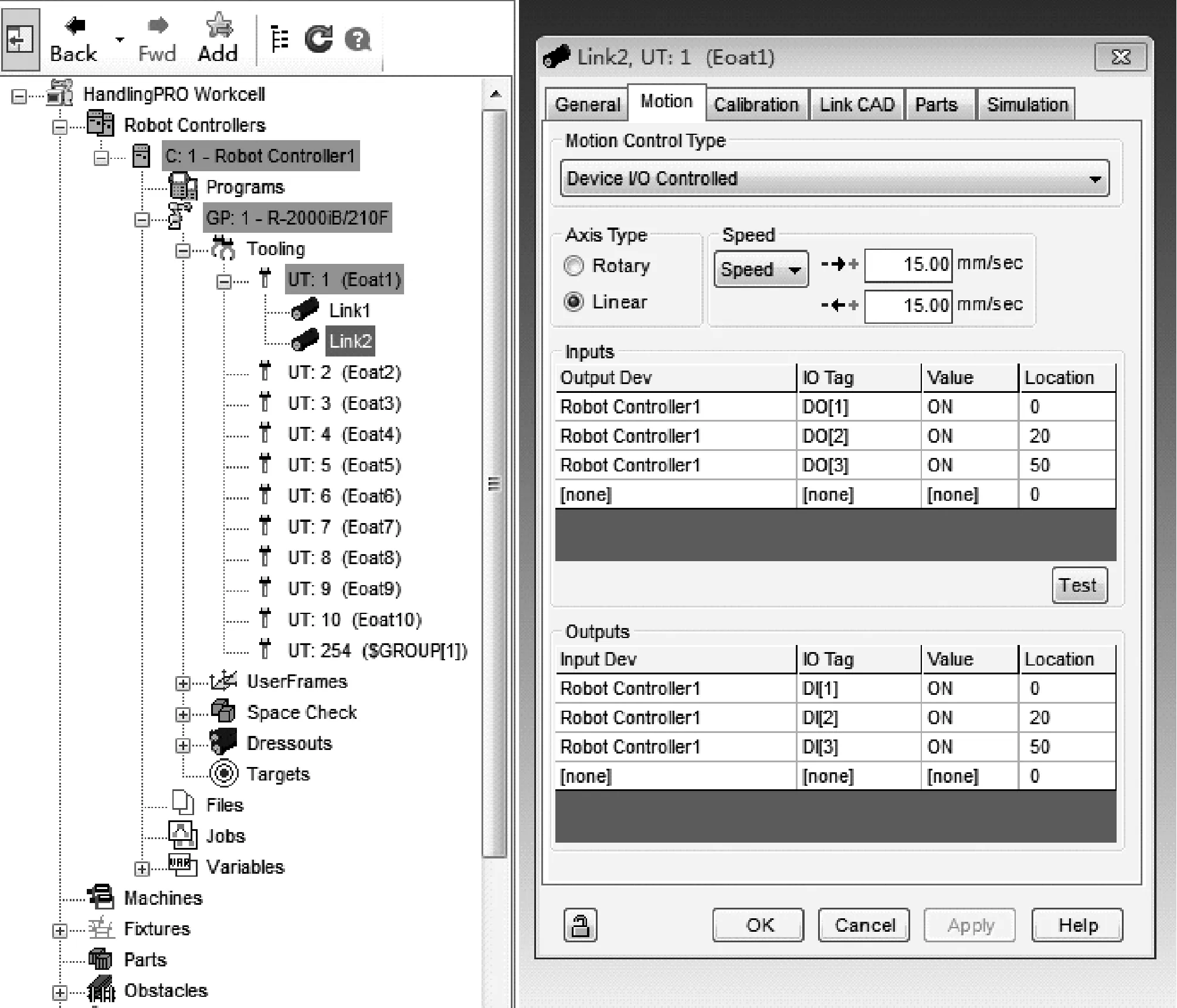

首先将得到的焊钳数模通过UG拆分成3个部分,分别为焊钳本体GUN.prt.igs、焊钳静臂jingbi.prt.igs、焊钳动臂dongbi.prt.igs。下一步进行工具添加,在树形工具栏中展开机器人设置项GP∶1-R-2000iB/210F,双击UT∶1(Eoat1),通过CAD File导入本地文件GUN.prt.igs,焊钳本体添加完成。接下来,在焊钳本体上添加静臂,右击UT∶1(Eoat1)—Add Link—CAD File—jingbi.prt.igs,Link1即为静臂;同理添加焊钳动臂UT∶1(Eoat1)—Add Link—CAD File—dongbi.prt.igs,Link2即为动臂。由于在焊接过程中气动焊钳的两个臂都有焊接动作(这样设计是为了避免焊钳与钣金干涉),所以焊钳的静臂和动臂都需要添加虚拟电机。双击进入Link1—Motion选项卡,Motion Control Type选择Device I/O Controlled 即D网控制方式,Axis Type选择Linear直线运动方式,Speed默认为15 mm/s,Inputs输入信号分别设置为Robot Controller1 RO[1] ON 0、Robot Controller1 RO[2] ON 5、Robot Controller1 RO[3] ON 5,Outputs输出信号分别设置为Robot Controller1 RI[1] ON 0、 Robot Controller1 RI[2] ON 5、Robot Controller1 RI[3] ON 5,如图3所示。同理进行Link2焊钳动臂的相关设置,如图4所示。

图3 气动焊钳静臂的设置

图4 气动焊钳静臂的设置

下一步进行焊钳工具坐标点的设置,双击UT∶1(Eoat1),在属性界面中找到UTOOL界面,勾选Edit UTOOL后,用鼠标拖动工具坐标点至正确的位置(焊钳工具坐标点是以焊钳静臂电极帽的竖直向上为+Z方向,沿静臂向外为+X方向),确定位置后点击属性框中单击Use Current Triad Location,然后点击Apply应用,焊钳工具坐标点TCP设置完成,如图5所示。

图5 焊钳工具坐标点TCP的设置

下面通过IO信号的关联设置,在Roboguide中便可以点动焊钳。首先调出示教器画面,点击MENU→SETUP→F1→Spot Config,将9 Enable Backup gun置为ENABLED,18 Backup stroke置为ENABLED,29 Backup open detect置为ENABLED,30 BU close/gun open detect置为ENABLED,31 Close gun immediately置为ENABLED,46 Reset WC with Robot置为ENABLED。继续进行IO信号关联,点击MENU→IO→F1→0 NEXT→Interconnect,按下F3 SELECT选择DI-RO界面,将DI[1]对应RO[1],DI[2]对应RO[2],DI[3]对应RO[3]并置为ENABLE;再进行焊接信号配置,点击MENU→IO→F1→Spot Config→OUT DO,将1 Close gun 设为DO[1],Close backup 设为DO[2],Open backup 设为DO[3]。切换为IN DI画面,将4 BU open detect 设为DI[3],5 BU close detect设为DI[2]。至此,气动焊钳的配置完成,可以在示教器界面通过Shift+GUN 或Shift+Backup组合键进行焊钳的闭合、小开口和大开口之间的切换。

2.3 导入工装数模及相应布局

在进行仿真环境布局时要首先考虑机器人的工作空间。机器人工作空间是指在机器人正常运行过程中所能达到的区域[9],所以仿真环境中的工装、零件的位置一定要布置在机器人的工作空间内。

添加机器人底座,右键单击GP∶1-R-2000iB/210F,选择Add Dressout-Base(可以用软件自带的数模库或本地的数模),这里通过CAD Lirary→Obstacles→robot_base→ARCM_A290-7904-X377选择一款底座,双击底座设置空间坐标值,Location X=0,Y=0,Z=-500;双击机器人本体,设置机器人空间坐标值,Location X=0,Y=0,Z=500,这样机器人便附着于底座上,勾选Lock All Location Values锁定机器人位置。下一步导入工装数模,在树形工具栏中,鼠标右键点击Fixtures,选择Add Fixture,通过Single CAD File导入本地文件LIFTGATE.igs(尾门、工装及夹具),同样通过调节Location XYZ的坐标值,将工装调节至合适的位置(在机器人Current UTool当前工具坐标点可达范围内),机器人可达范围如图6所示。

图6 机器人Current UTool当前工具坐标点可达范围示意图

2.4 布局外围设备

根据车间布局图,规划出机器人安全围栏的布置,在树形工具栏中右键单击Obstacles→Add Obstacle→CAD Library→Obstacles→fence→FENCE_EXP_H2000_W1000,完成一块安全围栏的添加,同理导入另外的安全围栏并编号FENCE_1-16(通过Location中XYZ及WPR调节围栏的空间位置)。下一步添加机器人控制柜,右键单击Obstacles→Add Obstacle→CAD Library→controllers→RJ_3ib_cabnet,并调节机器人控制柜的空间位置Location。为了使仿真环境更贴切生产现场,用同样的方法添加现场工控机PC_Rack、柱灯控制盒Hand_Stand01、Hand_Stand02以及现场作业人员FANUC Man等。完成后的工位布局如图7所示。

3 运用Roboguide进行离线编程

机器人编程主要有示教编程和离线编程两种方法[10],离线编程可通过一些专用机软件来编程可以提高控制精度[11],且能完成一些复杂的运动轨迹。下面介绍尾门框焊点轨迹的离线编程方法。

3.1 进行焊点锚点

在Roboguide菜单栏上点击Show/Hide Target tools选项,调出Target工具栏,点击工具栏上Surface表面锚点按钮,在尾门数模上合适的位置单击左键,则锚点T1生成,双击树形工具栏上T1,在属性设置界面中可以通过Location XYZ和WPR调节T1的位置,使T1锚点垂直于尾门工艺焊点处。按此方法,根据工艺焊点位置,生成T1—T28共28 个锚点,来作为Roboguide可识别的焊点位置。焊点分布如图8所示。

图8 门框焊点分布图

3.2 机器人程序编辑

首先确定机器人的Home点位置,Home点位置需要避免和工装、围栏、相邻设备及人员产生干涉,在机器人BYPASS屏蔽时,Home点位置也需要是绝对安全无干涉的位置。通过点动示教器将机器人移至适合的位置(此处机器人关节坐标值为J1:0、J2:-26、J3:0、J4:0、J5:-90、J6:0),点击示教器MENU→SETUP→F1 TYPE→0 NEXT→Ref Position→F3 DETAIL,然后按住Shift+F5 RECORD记录当前点为Home点位置,PREV返回Ref Position界面将NO.1位置启用。同时,可以建立宏程序MOVE_HOME,按住Shift+F1 POINT将当前位置记录为J P[1]100% FINE。下一步确定机器人等待点POUNCE点的位置,一般取机器人离白车身距离较近的点,目的为提前启动,节约循环时间。建立宏程序POUNCE,点动机器人离开Home点移至距离白车身较近的适合位置,按住Shift+F1 POINT将当前位置记录为POUNCE点。为避免机器人焊钳与钣金干涉,需要在焊点位置之前添加过渡点,此处过渡点设置为P[2]、P[3]。然后开始添加焊点指令,在树形工具栏Targets中双击点T1,在属性界面点击Move To按钮,则机器人的工具坐标点则会移动到T1的焊点位置,在示教器中点击F2对应的SPOT选项,记录第一个焊点程序为L P[4: SPOT_001]2 000 mm/sec FINE SPOT[BU=C, S=1, BU=*],焊点编号为SPOT_001。同理依次记录出T2—T28的焊点程序,注意若焊点间有工装或两点间拐角过大,需要添加过渡点,最后调用回原点的宏程序MOVE_HOME。如下是编辑的程序示例:

/STYLE01

1:UTOOL_NUM=1 ;

2:UFRAME_NUM=0 ;

3:

4:J P[1] 100% FINE ;

5: POUNCE ;

6:J P[2] 100% CNT100 ;

7:J P[3] 100% CNT100 ;

8:L P[4:SPOT_001] 2000mm/sec FINE

: SPOT[BU=C,S=1,BU=* ] ;

9:L P[5:SPOT_002] 2000mm/sec FINE

: SPOT[BU=C,S=1,BU=* ] ;

……

39:L P[31:SPOT_028] 2000mm/sec FINE

: SPOT[BU=C,S=1,BU=* ] ;

40:J P[32] 100% CNT50 ;

41:J P[2] 100% CNT100 ;

42: MOVE_HOME ;

4 离线仿真验证

使用 Roboguide的仿真功能可以模拟机器人运动的全过程,可以对未来该工位的工作状态进行评估和前瞻性研究[12]。

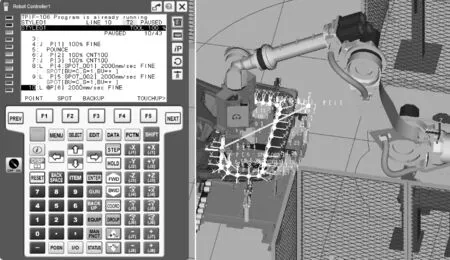

按住示教器面板上的 SHIFT+FWD或SHIFT+BWD 组合键,分别能正序或倒序执行机器人程序,STEP单步按钮可切换程序单步或连续执行,如图9所示。仿真中可以看出机器人运行过程有无干涉(程序运行时机器人干涉部分会高亮显示),通过轨迹修正、增加干涉区或调整物体位置,从设计上来避免机器人运动与周边产生干涉。仿真得到机器人整个循环周期时间约为53 s,而现场目前所使用的自动焊设备的循环周期为75 s,通过离线仿真可以得出使用机器人进行该商用车尾门框焊接完全满足使用要求,并且单个循环周期可以节约22 s,大大提升了生产效率。

图9 机器人仿真运动轨迹示意图

5 结语

目前机器人技术应用成熟,其价格优势也愈发明显,随着汽车制造业竞争加剧、用工日趋紧张,推广应用工业机器人是大势所趋。使用机器人焊接能保证焊点质量稳定,提高生产效率,且故障率低、保养维修方便,满足了企业生产的需求。以某商用车车门焊接为例,论述了使用Roboguide进行FANUC机器人离线仿真的具体方法,验证了使用机器人进行该车型门框焊接的可行性,为生产现场的实际应用提供了理论依据,同时文中论述的方法也可为FANUC机器人用于其他应用时的离线仿真提供借鉴。