谈交易中心宴会厅弦支穹顶施工技术要点

张 冬 雯

(山西八建集团有限公司,山西 太原 030027)

1 工程概况

交易中心宴会厅弦支穹顶屋盖投影为圆形,平面投影直径58 m,屋面台口处60°圆心角对应弦外侧切去。屋盖结构形式为弦支体系,上弦由径环向钢梁和支撑组成,下弦径环索通过撑杆支承上弦屋面。弦支屋盖整体支承于下部混凝土环梁和台口处桁架上,支座为两向铰接,释放径向约束。结构上弦主要构件为中间环向钢梁、30道径向辐射钢梁及之间的支撑杆件组成。结构下弦为1道型号为3φ5×151环向索和30道型号为163×φ5径向索,其中在台口处桁架下方的两道索为283×φ5,整体组成弦支体系。弦支穹顶结构见图1。

2 施工难点

现场施工条件限制,其他吊装方式不能满足工期需求只能选用吊车吊装作业,地下室楼板荷载达不到吊装机具在其上作业要求,如加固则加固工作量巨大,单根构件重量较重;刚性上弦在未形成稳定的空间结构体系前不能独立形成空间结构,需在圆心部位搭设临时支撑平台临时支撑;构件形体大、重量大、焊接量大、焊缝质量要求高;高空作业多施工质量和施工安全难以保证;环梁的水平度、轴线位置控制;重型支撑平台的稳定性;承重平台的卸载;张拉施工过程的应力和变形监测等都是施工中的难点,施工中应重点关注。

3 施工技术要点

3.1 穹顶钢结构安装施工要点

在宴会厅中央搭设承重支撑平台,承载总重量为320 t,搭设长宽各19.2 m、高17.22 m。环梁及中心节点加密区下方满铺-10 mm厚钢板。钢板下面为木楞和槽钢,用调节螺杆找平,钢板与环梁之间垫方管160×160×5间距500 mm用于调整环梁和焊接。其余地方满铺木架板。在位于承重脚手架下方的地下车库的中央部位经夯实后的回填土基础上搭设一圈加密性支撑脚手架。脚手架架管采用φ48×3.0的钢管,扣件连接,立杆下垫50 mm厚木板,上端丝杆调节高度,水平支撑和垂直支撑按规定设置,搭设前应对所使用材料按规范要求进行认真检查验收。支撑平台使用过程中应用位移传感器和垂直度检测仪器对脚手架的沉降、垂直度进行持续监测,直到支撑平台卸载。在钢索、钢拉索操作部位搭设施工操作平台用以保证施工质量、工期和高空作业人员安全。

3.2 宴会厅穹顶钢结构安装要点

3.2.1根据现场实际情况主要对吊装机具进行比选确定

要在满足安全和经济的基础上选择,经过对比分析250 t型号的吊车中利渤海尔LTM250/1型最符合条件。

3.2.2中心圆环钢梁安装

中心圆环钢梁截面为H1 200×650×25×30,圆环直径为16 m,钢梁展开长度为50.3 m,钢梁重量为51.2 t。考虑到圆环钢梁加工制作时钢板下料的分段要求及现场吊车的性能参数及安装的难度,将中心圆环分成8段在工厂进行加工,吊装分段环型梁时,工作半径49 m,主臂长67.5 m,副杆长14 m,查副杆性能表得利渤海尔LTM250/1汽车吊最大起重量为4.9 t,而环向梁总重35 t(不含环梁内径、环向梁),分8段后每段重4.4 t,满足起重要求。平台上拼装环梁关键控制环梁的平整度、轴线位置、拼装焊缝质量。环梁的平整度主要靠调节螺杆将平台钢板调平,轴线位置主要需关注的是测设准确和施工临时固定措施及架体监测加固调整措施,焊缝质量按气体保护焊焊接要求提供作业操作环境。

3.2.3径向主钢梁安装

径向主钢梁截面尺寸为H800×450×25×28,钢梁长度26 m,钢梁的吊装重量9.1 t,主要应考虑到承重平台受力均匀防止架体偏心受力出现倾斜,安装径向钢梁时要对称顺时针安装。径向主钢梁在地面分段对接拼装。在钢梁上设置4个吊点,吊装时系好揽风绳。吊装径向钢梁时,吊车工作半径36 m,主臂长66.4 m,查主杆性能表得利渤海尔LTM250/1汽车吊最大起重量为9.7 t,而径向梁单支重9.1 t,吊装时满足起重要求。钢梁就位后,外侧与支座连接,中间与环形钢梁连接。控制好加工精度确保穿孔率。环梁、径向梁吊装见图2。

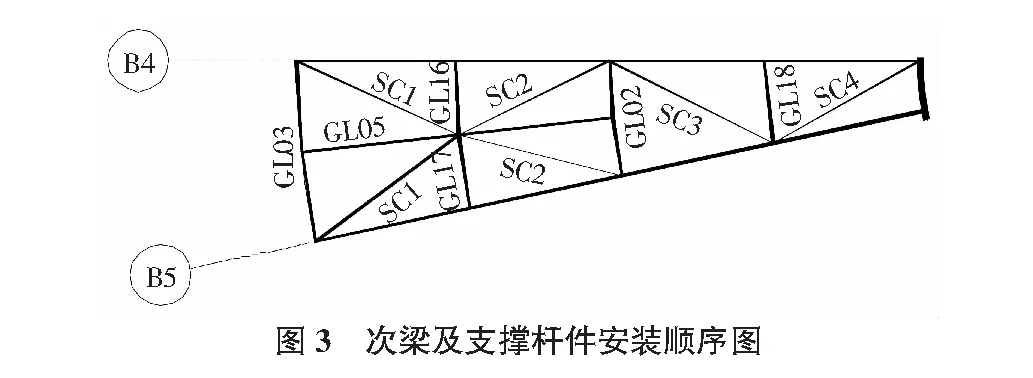

3.2.4主钢梁间次梁及支撑杆件安装方法

主钢梁间次钢梁的吊装重量较轻,主要利用利渤海尔LTM250/1汽车吊辅以现场配置的5013塔吊进行吊装,相邻两径向梁间次梁安装顺序均为:GL03→GL02→GL05→GL18→GL17→GL16→SC1→SC2→SC3→SC4,同径向梁一样对称顺时针安装,主要控制点是施工中误差的调整。安装顺序见图3。

3.3 穹顶钢拉索施工要点

3.3.1布索施工要点

在主钢结构安装完成后安装连接上下弦垂直撑杆、下弦径环索径向索等。并且需要设置预应力索安装的操作平台。为了现场施工方便,在索体制作时,每根索体都单独成盘,在加工厂内将索体缠绕成盘,到现场后吊装到事先加工好的放索盘上。为避免钢索在施工过程中与操作平台直接接触,必须将钢索头用布包裹并沿放索方向布设滚子,确保钢索体不直接与平台接触,布设就位后用吊带把钢索绑在焊接后的钢上弦上,将撑杆部位环向杆下方的脚手架拆至钢上弦底标高下方5 m处,操作平台处理好后将钢索放在操作平台马道上。将撑杆安装在环向钢索上的标记点处,通过调节环索来达到撑杆向内的预偏值,经过计算预偏值沿径向为16 mm,这样就可以保证撑杆在张拉完成后垂直于地面。径向索按先装固定端,再装可调端的顺序安装。

3.3.2张拉施工要点

按环向索标记调整径向拉索和环向索,调整到张拉前初始状态。通过仿真计算可知径向索的最大张拉力约45 t可采用2台60 t千斤顶,6根径向拉索同时张拉,选用12台60 t千斤顶可同时使6套张拉设备同时张拉;张拉设备应采用专用钢结构预应力张拉设备。张拉顺序见图4。

第1级和第3级张拉顺序为:1→2→3→4→5。

第2级张拉顺序为:5→4→3→2→1。

张拉时采取索力控制为主,钢架变形为辅助的双控原则,张拉操作要点是当压力达到钢索设计拉力时要超张拉5%左右,方可停止加压;要控制好给油速度,给油时间不应低于0.5 min;以仿真模拟张拉工况作为指导张拉的依据;张拉要逐级张拉,整个张拉过程分成3级,分别为30%设计张拉力、70%设计张拉力、100%设计张拉力;同时要控制好每台设备同步张拉。张拉施工中对油压传感器测得拉力和监测竖向位移、水平位移进行监测,对承重平台张拉卸载进行观测,使其在施工中自然卸载。

4 结语

做好施工前的难点、重点分析,施工中施工技术要点的把握和控制可以最大程度的实现:1)施工组织有序开展,施工速度快,安装效率高,施工工期有保障;2)主要构件及钢拉索、钢索均在操作平台上施工高空作业少,施工质量及安全有保障;3)选用理想的吊装机具、控制好施工要点,可提高安装效率,降低施工费用。需要特别关注的是本工程由于现场结构及外围条件限制,吊装机具费用高,因此现场安装时协调好制作与安装顺序,做好前期准备工作至关重要。