纤维增强复合材料输电杆塔研究现状

张 磊 ,李雅泊 ,赵明珠 ,张 用 ,张 磊

(1.北京国网富达科技发展有限责任公司,北京 100070;2.国网山东省电力公司电力科学研究院,山东 济南 250003)

0 引言

纤维增强树脂基复合材料(FRP)杆塔是指以环氧树脂、聚氨酯、乙烯基树脂等热固性高分子为基体,玻璃纤维、碳纤维等纤维为增强材料,通过拉挤工艺或缠绕工艺制备的输电线路支承结构[1-4]。其中以玻璃纤维增强聚合物 (GFRP)杆塔应用最为广泛,GFRP杆比相同电压等级的混凝土杆和钢管杆分别轻80%和40%。相比于传统输电线路杆塔,复合材料杆塔具有比强度高、比模量高、绝缘性能好、耐腐蚀性能优、维护难度及频率低、可设计性好等 优 势[5-8]。

目前,国外复合材料杆塔的制造和使用主要集中在欧洲和北美地区,主要生产厂家有Sharkspeare、CMT、Strongwell、RS、EPL 等[9]。受限于国内复合材料技术的发展,目前我国对复合材料杆塔的研究较少,建立了一些试点工程,实际应用中发现复合材料杆塔存在一些问题,如刚性不足、弹性模量低、节点强度偏低、前期投资高昂等问题[10-11]。针对这些问题学者们进行了大量的研究,本文主要从复合材料杆塔的材料选择、结构设计、加工工艺等方面综述了国内外学者的研究成果。

1 材料选择

FRP杆塔材料包括树脂基体、增强纤维及各类助剂、填料等。其中复合材料体系对复合材料杆塔的基本性能有着决定性的影响,常用的树脂有环氧树脂、不饱和聚酯、酚醛树脂、乙烯基树脂、聚氨酯树脂等[12-14]。尤其以环氧树脂最为常用,环氧树脂黏结力强、浸润性好、吸水性小、电绝缘性好、价格低廉,但是耐老化性能相对较弱,室外使用一般需要涂覆防紫外线涂料。近年来,抗老化性能优异的聚氨酯树脂逐渐获得了大家的关注。相比于传统的环氧 E51 和不饱和聚酯 196(UP),吴雄等[15]合成的改性聚氨酯树脂PUP机械性能及电绝缘性更优,如表1所示。

表1 不同树脂体系的复合材料力学及电学性能

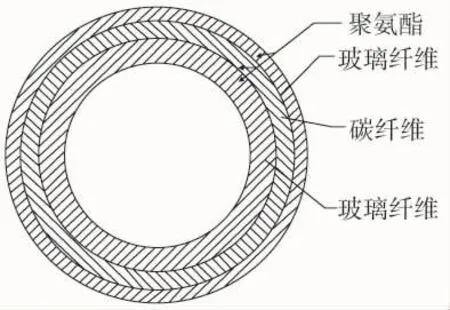

常用的复合材料杆塔增强纤维有玻璃纤维、碳纤维、玄武岩纤维等无机纤维,而芳纶纤维、涤纶纤维等有机纤维的应用较少,其中延伸能力强、机械强度高、电气绝缘性好、经济性好的E-玻璃纤维应用最为广泛。与玻璃纤维相比,碳纤维比强度高、比模量更大,将碳纤维层铺放于玻璃纤维缠绕层中形成夹芯结构可以有效提高复合材料杆塔的刚度[16],如图1所示。助剂主要有固化剂、促进剂等,多用以改善复合材料体系中各材料之间的黏结力。填料以石英砂[17]、发泡填充物[18]等为主,起到提高杆塔强度、降低杆塔自重及杆塔费用等作用。

图1 碳纤维增强玻璃纤维杆铺层截面

2 结构设计

2.1 杆型设计

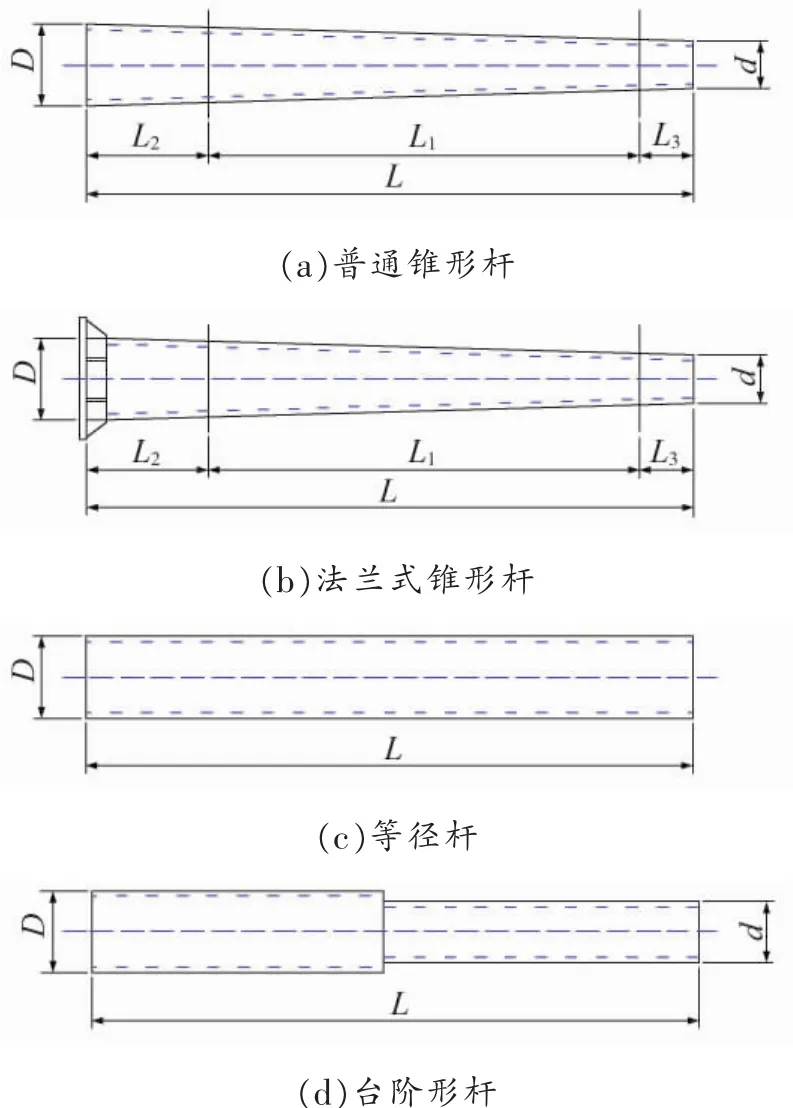

FRP杆塔产品按外形可分为锥形杆、等径杆、台阶形杆,如图2所示。按产品成型工艺方式可以分为拉挤成型工艺电杆和缠绕成型工艺电杆。复合材料杆塔的型式又可分为复合横担杆塔、复合塔头杆塔和全复合杆塔3类。

图2 不同杆型复合材料杆塔

复合横担杆塔是指杆塔塔身部分采用角钢或钢管杆,横担采用复合材料型材,复合横担杆塔绝缘子串中的绝缘子和复合横担中的复合材料共同承担绝缘性能的杆塔。复合塔头杆塔是指杆塔的塔头部分采用复合材料型材,金属材料仅出现在塔头部分的复合材料型材构件的连接,其特点是整个杆塔塔头部分整体呈现绝缘状态。全复合杆塔是指杆塔的整体采用复合材料型材,金属材料仅出现在复合材料型材构件的连接,其特点是整个杆塔呈现绝缘状态。

复合材料杆塔的杆型结构对其性能有着重大影响,相关研究主要集中在单杆锥度、底面直径、截面形式、杆塔壁厚、局部填充加固等方面。与钢管塔截面多采用正多边形不同,单杆式全复合材料杆截面多采用圆环型。为了提高杆身刚度,需要通过合理设计杆身的截面或者杆身内部加肋来提高相同截面积下的惯性矩。有限元计算结果显示,圆环内接三角形肋截面的塔顶位移和根部最大应力均小于薄壁圆环、圆环内接星形肋结构[19],如表 2所示。

表2 不同截面选型的杆塔的力学性能

研究显示承受弯曲的空心薄壁管状杆受压一侧的极限强度取决于局部失稳,材料得不到充分利用,采用厚壁杆经济性较差。为此,Mitchell和Fam[20]提出在杆身底部局部填充混凝土可以起到较好的加固作用,并以杆底部达到最大弯曲强度并且上部发生局部失稳破坏为标准确定填充的最佳长度。

复合材料杆塔最大挠度和最大应力均随杆塔锥度的减小而减小;杆的极限弯矩与单位长度纤维质量成反比。Desai和Yuan[21]通过对FRP杆屈曲和弯曲行为的研究发现刚度长度比对高于9.14 m的杆影响不大,但是上下截面惯性矩之比对杆屈曲行为有很大影响。Saboori和 Khalili[22]运用二阶壳单元和一阶剪切变形理论对薄壁圆截面FRP输电杆塔进行线性静力分析,发现当锥度减小、纤维体积含量增加或壁厚增大时,杆塔最大挠度和应力均随之减小。Metiche 和 Masmoudi[23]通过空心圆截面各种壁厚直线杆的实验,总结出杆的极限弯矩与单位长度纤维质量成反比。

2.2 杆体设计

一般来讲,作为增强材料的纤维在复合材料中的质量分数越大,复合材料的力学性能越好,但是增加纤维的含量意味着要减少胶黏树脂的含量,这会影响到复合材料的黏结效果,降低复合材料各组分间的结合力。目前,复合材料中纤维含量一般在50%~60%,采用真空模塑成型等新型合成工艺制备的复合材料纤维含量最大可达到70%[24]。层厚的增加会导致复合材料杆塔的最大应力和塔顶最大位移的减小,但是在杆塔全厚度相同的情况下,层数对其影响不大。

Mohamed等[25]运用有限元方法对纤维取向、层数和层厚等不同参数相结合的6.096 m、10.058 m高的GFRP杆的挠度和弯曲强度进行评估。提出等价风载作用下沿杆高度方向分为3个区域的最佳设计,不仅降低杆身自重,还使杆的极限承载力和弯曲强度都有所提高。Masmoudi等[26]提出了一种优化纵向厚度和圆周层数、纤维取向和层叠顺序的新设计,该设计有效减轻重量的同时,提高了杆塔的极限承载力和弯曲刚度。

碳纤维复合材料强度高但脆性大,高昂的价格限制了其应用范围,而应用铺层设计获得的玻碳混杂纤维增强复合材料综合性能优异。Khalili和Saboori[27]研究薄壁圆截面锥形纤维复合材料输电杆塔,发现在薄板内外层选用刚度较大的纤维可以有效减小杆尖挠度。赵士成等[28]研究发现与纯碳纤维增强环氧树脂复合材料相比,玻璃纤维的添加可以提高材料的韧性,从而增加层合板的抗冲击性能;玻璃纤维靠近层合板表面铺设时吸收的冲击能量最多,当玻璃纤维布置于靠近层合板上下表面时,材料的抗冲击性能提升最为明显。

2.3 节点设计

复合材料杆塔节点分为杆身节点、杆身与横担节点、金具与绝缘部件连接、踏脚与基础连接等。杆身节点连接方式有插接胶粘、管壁预埋金属螺栓、金属法兰套筒、复合材料法兰套筒等,如图3所示。其中金属法兰套筒黏结主杆辅以抗扭销钉的连接方案可以减小塔身结构变形。套接金属法兰的外夹层结构避免了节点局部应力集中,增强了连接的可靠性。套筒长度的增加可增强节点的可靠性,但长度超过一定范围后,增强效果趋于稳定[29]。不同应力幅和加载工况下连接节点的足尺疲劳试验证明复合杆与钢套管胶接端部节点处抗剪切承载力偏低,受拉时发生典型脆性破坏[30]。

受限于复合材料技术,复合材料杆塔构件一般不能直接钻孔,杆塔构件连接处往往成为力学薄弱点。110 kV及以下电压等级线路复合材料杆塔多采用单杆形式,结构较为简单,只需考虑每节主杆之间及主杆与附属构件间的连接;而高电压等级一般采用复合材料塔头与钢铁塔身组合连接的方式,杆件交叉较多,节点连接复杂,对材料及其加工要求极高,限制了其使用和发展。可以通过调节复合材料拉挤型材的截面形状来改善构件的稳定承载能力,常见的构件界面形式有圆形、方形、“L”形、“D”形。

图3 塔身节点连接方案

周磊等[31]对双K形节点的研究表明,节点薄弱处位于钢套管与复合材料管的连接处,建议以主材轴向应变达到5 000微应变作为该GFRP材料节点极限承载力的一个临界值。王明哲等[32]针对复合材料输电杆塔中各个部件间的连接,经过严格的方案设计与科学的结构计算,获得可以由16种连接部件经合理组合安装得到6种连接结构件方案。Turvey[33]通过四点弯曲试验及理论研究了具有两种胶结连接拼接节点的宽翼缘工字形FRP梁的性能。测试结果表明,所有拼接梁的横向刚度大于主梁和短轴弯曲的初始梁和横向刚度随搭接长度。相比之下,接头旋转刚度随拼接长度的增加而减小。

3 加工工艺

复合材料的成型工艺对复合材料杆塔的性能也有着较大的影响,不同制备方法获得的复合材料的结构和性能相差较大,需根据复合材料的用途设计成型工艺,从而制备不同的复合材料杆塔。目前,常用的纤维增强树脂基复合材料成型工艺有:手糊成型技术、模压成型技术、树脂传递成型技术、纤维缠绕技术、拉挤成型技术。

其中拉挤成型技术多用来制备截面积较小的实心复合材料棒,在输电线路中多用做复合材料横担件或是格构塔部件。而纤维缠绕技术可以制备较大截面积的空心复合材料型材,既可用来制备复合材料杆塔也可以用来制备复合材料横担。

缠绕技术根据缠绕角度的大小还可以细分为小角度缠绕、大角度缠绕、零度铺放等。纤维的缠绕角度对复合材料的力学性能影响较大,如图4所示,当缠绕角在0°~60°范围内,复合材料杆塔的最大挠度随纤维取向角的增大而增大;而最大应力随着纤维取向角的增大而先增大后减小,在45°时达到最大值,如图 5 所示[34]。

图4 缠绕角对杆塔最大挠度的影响

图5 缠绕角对杆塔最大应力的影响

纤维缠绕成型的优点是能够按产品的受力状况设计缠绕规律,使其能充分发挥纤维的强度。纤维缠绕压力容器与同体积、同压力的钢制容器相比,重量轻、可靠性高,易实现自动化生产。然而缠绕成型技术有一个明显的局限,沿制品轴向铺设纯纵向即零度角纤维较为困难,强度的方向性比较明显,层间剪切强度低,限制了它在某些结构类管状制品中的应用。

吴非等[35]采用湿法缠绕成型工艺制得了具有不同缠绕角度的GFRP管,认为随着缠绕角度的增大,复合材料缠绕管的壁厚逐渐减小,抗剪切性能逐渐减弱。高晨晓等[36]成功研发出零度纤维连续缠绕复合材料工艺技术,解决了传统缠绕工艺的弊端,很大程度上提高了纤维缠绕复合材料制品的轴向力学性能,扩大了纤维缠绕复合材料制品的应用领域。

4 结语

与传统输电铁塔和混凝土电杆相比,复合材料杆塔具有优异的机械与电气性能,近年来在国内的一些线路上获得了应用。未来仍需进一步提高国内复合材料研究及生产加工水平,降低复合材料杆塔建设成本。应以工程应用为依托,进一步研究复合材料输电杆塔的设计方法,推动复合材料杆塔模块化、规模化、自动化生产进程,建立复合材料杆塔设计及加工标准,设计复合材料杆塔专用的金属配套构件,为复合材料杆塔的大规模、多范围应用提供有力的技术支撑。