基于Cimatron的电极加工思路与设计方法

大连工业大学 机械工程与自动化学院 赵学庆 王帅

共立精机(大连)有限公司 史宏莹

安达汽车零部件有限公司 于晓明

介绍了电极两种减寸量设置方式,即平摇动方式和球摇动方式,对两者做了区分与比较,并在Cimatron软件中对电极两种减寸量的编程方式进行了演示。介绍了电极的加工工艺流程及常见的电极夹具与夹具系统。总结了Cimatron软件抽取电极的通用流程。

一、引言

电火花加工技术是历史最悠久的特种加工方法,在模具制造业、航空和航天、电子等众多领域得到了广泛的应用。电火花放电加工是分别把工件和工具制作成两个电极,利用两极间脉冲火花放电产生的热能,熔化、蒸发和抛出工件电极材料,达到加工工件的目的。

在高速加工日趋普及的今天,压铸模具的生产过程中电极的使用在逐渐减少,但要求电加工的部位及精度、准确度在不断提高。电极的设计方法与制作工艺直接影响到电极的制作精度和模具的加工效率。

二、电极减寸量的两种设置方式

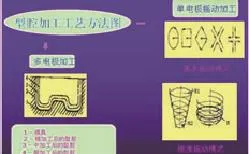

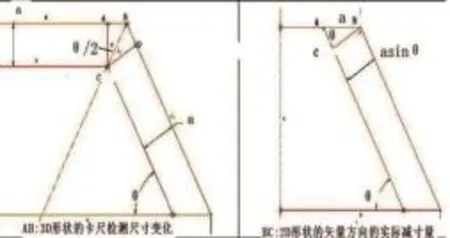

电极存在负减寸量,目前的电火花加工摇动方式主要有两种,即平面摇动和球面摇动。平摇动的电极在X、Y平面内有减寸量而在Z轴方向上没有减寸量;球摇动电极则是在所有形状的法线方向上存在减寸量。图1为电极摇动方式简图。平摇动与球摇动的电极减寸方式如图2所示。

图1 电极摇动方式简图

图2 平摇动与球摇动的电极减寸方式

1.平摇动电极与球摇动电极的比较

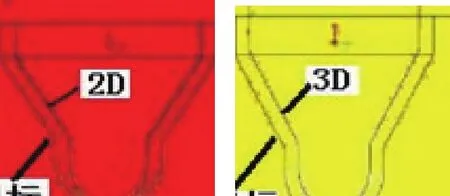

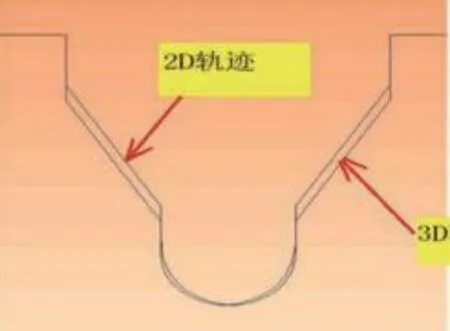

在电极的NC加工之后与放电加工之前有一道工序为电极的检测与修型,工作是依据铸件图纸检测电极减寸量,并对机加工不能成型(如竖圆角)或成型不足(如较小的圆角)的部位进行手工清理。由于设计部门提供的图纸的尺寸均为2D平面尺寸,现场的检测工具一般为数显卡尺或千分尺,由此检测的尺寸是2D平面尺寸。

使用卡尺检测电极的时候,经常会发现球摇动的电极减寸量在斜面的部分偏大,在45°的斜面最明显。

图3 平摇动与球摇动电极减寸量的比较

将图2平摇动与球摇动的减存形式贴合在一起,可以看到明显差异。如图3、图4所示。

图4 球摇动电极与平摇动电极减寸量的数值差异

对3D斜面,CAM设定的加工方式为3D加工,法线减寸量为-a,则在某一高度使用卡尺测量的实际减寸量(单面)应为 :此时的数值小于减寸量a,检测人员往往认为加工不到位,需要修正。修正后水平减寸量合格了,但实际上,矢量方向的减寸量增大了a(1-sinθ)。用修正后的电极进行球摇动,工件会出现“多肉”的现象。

由此可见,电加工的摇动方式决定了电极的形状,电极的形状又需要CAM以特别的加工方式来加工。

2.平摇动与球摇动的效率比较

EDM的加工效率是大家关心的焦点。影响放电效率的因素很多,这里仅就放电方式中的平摇动与球摇动达到相近的精度所用放电时间的长短加以比较。

平摇动的效率较球摇动的效率要高出很多,普通的放电机床都可实现,但对曲面要求很高的复杂形状则需要球摇动来实现。若电极制作方法正确,非严格要求的曲面是可以用平摇动替代球摇动而加工出合格产品的。

3.平摇动与球摇动的精度比较

球摇动的加工精度要高于平摇动,加工时间较长。

在质量允许的情况下,可牺牲一点精度缩短放电时间。

其操作方法如下:3D电极粗放电时采用平摇动,减寸量为a;精放电时亦采用平摇动,减寸量为a × Tan(θ/2),曲面部分会有微小差异,可抛光去除。

需要注意的是,3D减寸量的电极在进行平摇动精加工的时候,一定要更改减寸量,否则会造成工件“缺肉”。2D减寸量的电极做球摇动时(特别情况下),不必更改减寸量,工件在斜面部分会“多肉”。

4.平摇动电极与球摇动电极的编程方式

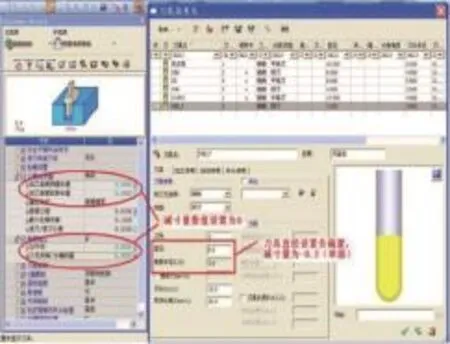

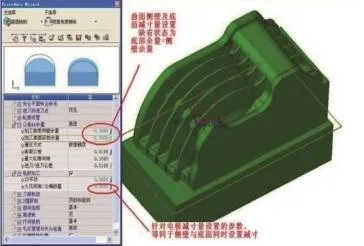

Cimatron的电极编程方式分为平摇动编程方式和球摇动编程方式两种。

(1)平摇动编程方式。

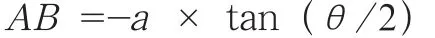

图5 加工平摇动电极的减寸量设置方法

平摇动电极的减寸量设置方式有两种:参数设置方式(图5),刀具半径补偿数值设置(图6)。

(2)球摇动编程方式。

球摇动的减寸量在矢量方向添加,在参数中设置减寸是主要方式(图7)。

在常用CAM软件中,通常有侧壁余量与底面余量两个设置方式。当两个参数都设置为相同数值的负减寸时,就添加了球摇动的减寸数值。

图6 通过刀具半径补偿设置电极减寸量

在CIMATRON软件中,有单独为电极加工设置减寸的参数栏,有针对性。要注意与之前侧壁与底面减寸量的参数不能同时设定,要保持一种方式上的参数为零,避免两种设置参数的方式产生冲突。

图7 加工球摇动电极的减寸量设置方法

工作中常用的方法是与NC加工相结合的减寸量设置方式。

在生产中,为避免多种参数设置的冲突,作为CAM人员,应尽量选择一种方式作为自己的工作习惯。即:了解多种,选择一种。

编程时在刀具半径设置负补偿,同时曲面的余量参数设置为0,平动的参数设置为0,加工出电极的减寸量即为平摇动的减寸形式;当需要球摇动的电极减寸量时,NC加工该电极时将坐标系沿Z轴的负方向偏置一个减寸量的数值,既解决了电极顶平面减寸量容易被忽略的问题,又可加工出球摇动形式的电极。

此种方法忽略了复杂的参数调整,只改变刀具半径补偿值来达到赋值减寸量的目的,编程方法简单,易于掌握。需要与NC操作人员配合,清晰电极加工单减寸形式,NC加工电极形成操作习惯(平动电极Z坐标不降减寸量,球动电极Z坐标下降一个减寸量数值)。经多年实践验证,满足电加工形状要求。

这也是一种针对使用不同CAM软件的技术人员加工电极时可以达到同一种效果的有效途径。

5.电极的设计准则

电极设计时要遵循基准统一原则。基准统一是电极拆分、加工、放电的基本原则。制品三维模型的中心(制品中心)应始终作为法定的基准,从而有利于电极的装配、检查。

为了做到基准的准确与可重复性,要注意以下加工环节中的细节。

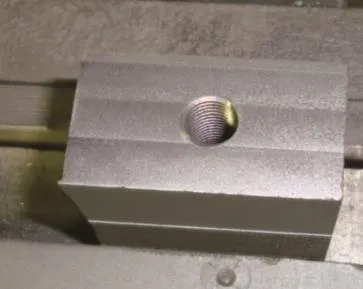

(1)电极毛坯背面的加工方法。

图8 小型石墨电极背面加工

毛坯电极的背面加工要铣削出底面与夹持的两个侧面,保证正面加工时夹持的准确与稳定。小型电极背面加工如图8所示。

(2)电极正面成型部位的基准系统:基准孔、基准边、高度基准(图9)。

石墨电极通常有两套基准系统:基准孔与基准边。基准孔是主要基准,基准边作为辅助基准。

生产中,经常出现基准偏差的情况。两套基准的相互验证,可以快速准确地确认问题产生的原因,从而找到解决问题的方法。

高度基准是在水平面上精铣出X方向与Y方向的水平基准,要保证有较好的光洁度,精确记录高度坐标尺寸。

图 9电极正面基准的做法

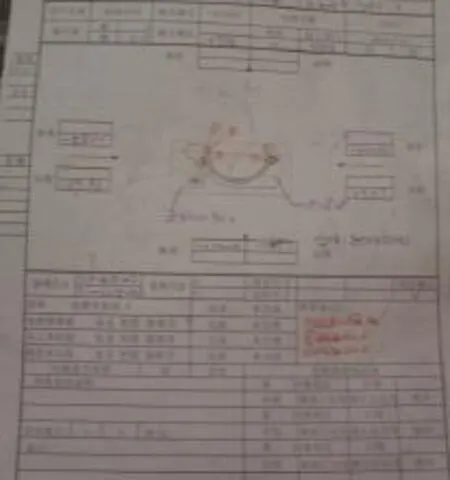

(3)基准记录与文档管理,如图10所示。

图10 电极基准书范例

电极基准书是电极的“护照”,详细记录了电极的基准与使用历史。在NC加工的过程中记录得越详细,电加工的失误率就越低。妥善存档保管,可以确保电极在重复使用的时候避免再次失误的情况发生。

三、电极加工工艺流程

1.作业顺序

(1)下料 -- 根据《加工程序单》上的电极轮廓尺寸,填写《下料通知单》。

(2)背面加工 -- 铣平、钻孔、绞丝、(下弹簧)、铣水平基准面(对尺寸较大的电极)。

(3)正面加工 -- 找正,固定,铣平上表面。

(4)坐标设定 -- 按照《加工程序单》上标明的坐标位置找出电极的坐标并存入加工中心的坐标系中。

(5)对刀 -- 按照《加工程序单》上标明的刀具,将所用的刀具对好。

(6)程序加工 -- 调出程序进行自动加工。

(7)做基准 -- 程序结束后,作出X、Y方向的侧面基准(四边都要做)。

(8)根据《加工程序单》的说明,做好Z向的基准面,并做好X、Y向的水平基准。

(9)钻基准孔(使用小规格钻头钻底孔,再用铣刀精钻基准孔)。

(10)在电极上刻上模具号、基准面尺寸、基准孔位置。

(11)填写《电极基准书》,便于电火花装夹,便于NC加工。

电极底座的要求:电极的底座应有30mm左右的厚度用来作为电加工的夹持部位,要注意底座尺寸的大小,许多干涉情况是由于底座干涉造成的。底座的加工要根据电加工的装夹方式来决定。

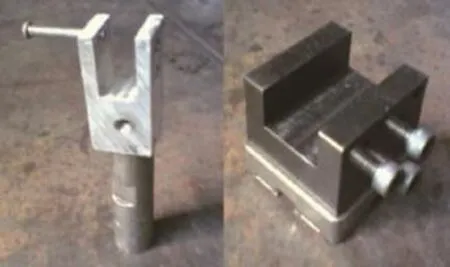

2.常用小型电极夹具

U型夹板式(图11)。适用于较薄的筋条,用螺丝将电极顶紧,靠电极的形状尺寸来找正、定位。此类电极的底座不需要加工螺丝孔。

图11 简易U型夹板与3R底座夹板

条型压条(图12)。压条中间有螺丝过孔段,可将中小尺寸的电极使用在一条直线上的两个螺丝固定。

图 12 100mm-160mm长度石墨电极背面

标准夹板(图13)。对较大尺寸的电极,使用标准的夹板可使电极的找正方便快捷。NC在加工此类电极的底座时,要按照夹板的螺钉孔标准加工,并加工出定位槽。

图13 200mm以上的石墨电极的背面加工

3.夹具系统

快速装夹系统工装夹具定位系统,主要应用于CNC(加工中心)、EDM(电火花机床)、WEDM(线切割机床)等机械设备。常见的有3R夹具系统,如图14所示,和EROWA夹具系统,如图15所示。

图14 3R夹具系统图例

图15 EROWA夹具系统图例

其特点有:(1)可以提高工件工装的重复定位精度;(2)控制加工中的误差;(3)降低机床停机时间,提高设备利用率;(4)使生产线具有一定的柔性。

为了保证电极强度,电极的形状力求简洁,要做到以下两点。

第一,应确定必须放电的部位,NC能加工到的部位尽量在NC加工中心上加工完成,如型腔中较大的开阔曲面,大面积的滑道配合面等。

第二,将孤立的薄筋、高度差较大的部位从主电极中摘除,制作成分电极,从而使主电极的形状简化,平坦,毛坯尺寸减小。

形状复杂、具有内外尖角、窄缝、小孔、深孔等工件电加工状况不稳定。因此,主电极的形状越简化、光顺,电加工越易选用合适的电规准,放电的效率就越高。摘除了较高凸台、窄筋的石墨主电极在下沉精加工的过程中不会出现加工量大、崩碎等问题,精加工的时间会缩短,尺寸精度会提高。

四、Cimatron软件抽取电极的基本方法

Cimatron抽取电极的方法是在已有型腔的状态下,对需要电加工部位的曲面进行分离、编辑,进而形成电极的设计方法。这种基于曲面的抽取电极方式简单、易于模式化。随着软件技术的发展,自动化的程度越来越高,可以实现自动判断位置、抽取、完善细节、出图、电极编程、出程序单、出G代码文件一体合成。前提是提供的型腔模型必须准确。

为弥补型腔模型的设计偏差,要求电极设计人员要具备造型设计基础与设计检查纠错的能力。这是电极设计工作开始前的必要准备。

1.操作方法

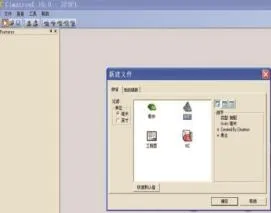

以凹形件的例子描述电极的设计过程,操作方法为:首先,进入软件的装配模块,如图16所示。电极的抽取是装配内容的一部分,在多数CAD/CAM软件中的配置相同。

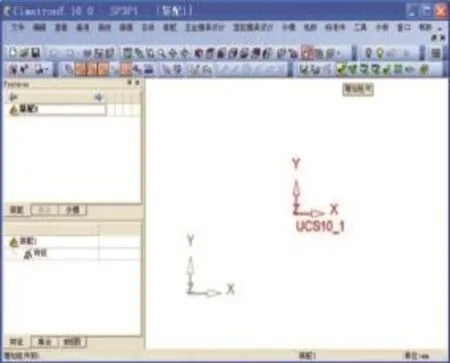

将模具的型腔作为组件,如图17所示,与默认的坐标系匹配,如图18所示。

图16 进入装配模块

图17 增加组件

图18 选取坐标系

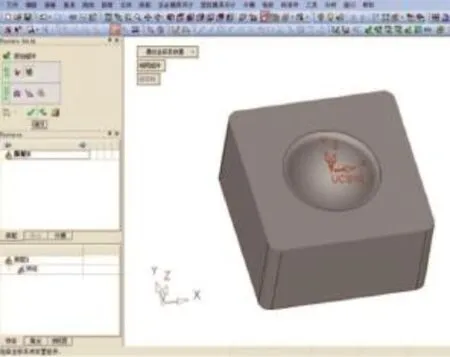

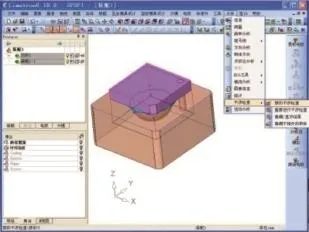

装配好型腔后,在目录栏的“电极”栏中点击“提取电极”,如图19所示。

鼠标箭头点击型腔中要提取电极的位置,出现一个选取曲面范围的矩形框。可以使用鼠标拖动框架来扩大或缩小范围。当把选取的曲面全部包含在内后,可以通过数值调节矩形框的中心位置与外形尺寸,达到一个整数值,便于后续检测加工。如图19、图20所示。

图19 选择提取电极选项

图20 选择位置抽取电极

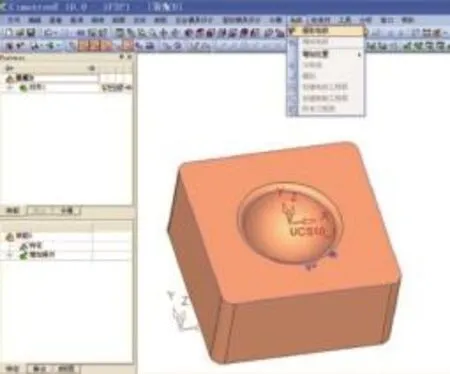

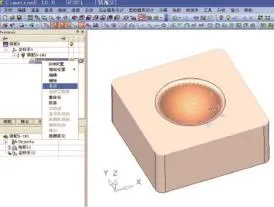

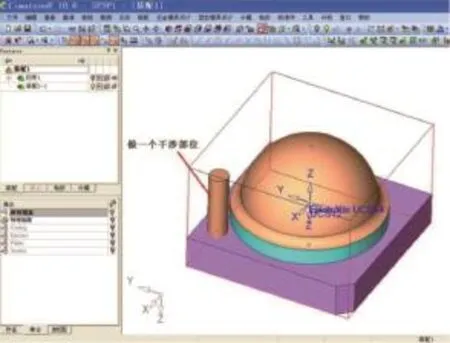

点击确认后,左侧文件树的栏目中出现了装配的电极部件。在电极部件的图标上点击鼠标右键,会出现辅助选项。如图21所示。选取激活选项。

图 21激活电极

图22 编辑电极的底座尺寸

激活电极部件后,可以对电极的底座及辅助延伸段进行编辑。

如图22所示,在标题栏“查看”栏中,找到“电极向导”,在窗口右侧出现电极设计的导向条。沿着导向条的条目顺序进行电极编辑设计,是非常清晰的思路。

点击右侧“坯料”图标,出现电极底座的位置与形状。可以通过数值调整尺寸,达到整数的位置与轮廓,如图23所示。

图23 编辑电极的联接部位

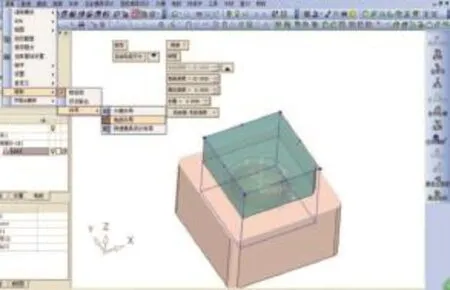

电极底座编辑好以后,将成型曲面与底座间的空隙用延伸面联接起来。

空隙在不联接的情况下也可以直接进行编程,空隙会默认为垂直方向的联接。当空隙间距比较大时,采用阶梯方式的联接,会有效增加电极的强度,如图24所示。

图24 激活主装配后模拟电极开合状态

激活装配,点击右侧“模拟”图标,鼠标拖动滑键条,提取的电极会分离型腔。目视检查有无遗漏的曲面与干涉情况。

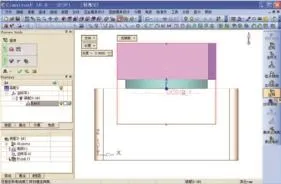

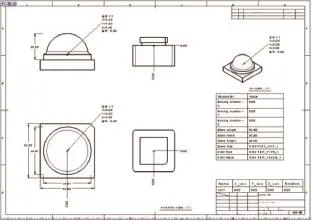

2.基准书做成

电极基准书是电极设计、加工、放电过程中重要的指令文件,应注明电极的加工坐标系与工件坐标系的相对关系、电极的方向、XYZ三个方向的基准尺寸与基准孔的坐标位置。

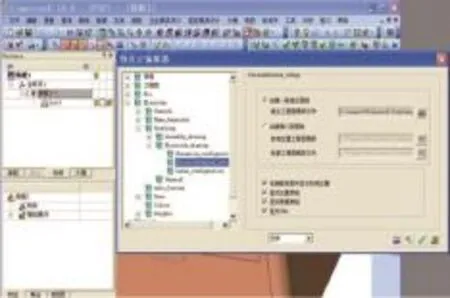

图25 设置电极图模版

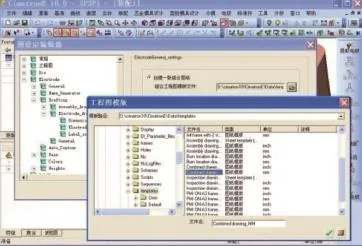

电极基准书的格式可以通过预设定的文件选择编辑。点击工具栏中最后一项“预设定”,出现电极设置选项栏“Electrod(电极)”,再选择绘图设置“Drafting”中的“electrode_drafting”设置,出现如图26所示选项。

图26 电极工程图目录

在右侧的浏览器中找到装机文件中Data/Template文件夹下的电极模版文件,如图26所示。

模版文件中可选择的图纸型号较多,建议选择组合电极模版“Combined_Drawing”。点击确认,如图27所示,返回装配界面。

模版文件可以由用户根据习惯的格式编辑,编辑后的文件放在指定的文件夹内,如上所述,就拥有了一份自己的特性模版。模版编辑方法请参考软件的相关帮助文件。

图27 选择电极图模版

图28 做出电极图

设置好模版文件后,在装配栏中点击要出图的电极后,点击标题栏中“电极”菜单,选择“创建电极工程图”,如图28所示。

创建好的工程图在当前工作文件夹内,打开电极绘图文件,如图29所示。

电极抽取与出图的流程纯熟应用以后,应根据实际工厂的情况,编辑一个专业模版。Cimatron软件的应用使电极的设计变更灵活方便,提高了设计效率。

图29 电极图基本样式

3.干涉检查的方法

干涉检查是电极设计流程中重要的环节。干涉的部位多数集中在以下部位:(1)成型面的延伸编辑部分;(2)深腔电极的底座与型腔干涉;(3)电极组合后,备用电极与型腔干涉;(4)其它设计意外失误。

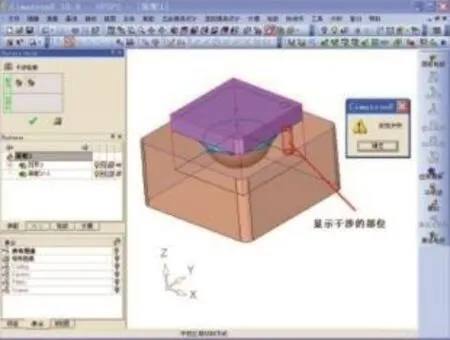

图30 Cimatron干涉部位的检查方法

电极干涉分析是排除干涉隐患的有效工具。如图30所示,预先做了一个干涉的圆柱,展示一下干涉分析的过程。

图31 在分析的栏目中选择干涉检查项目

在标题栏“分析”栏目下,找到“干涉分析”,点击“新的干涉检查”,如图31所示。

在复杂型腔的大量电极设计时,干涉分析可以准确有效提醒设计人员异常情况,是避免电极设计失误的有效手段。

先选取型腔部件,再选择电极部件,确认后软件开始干涉分析,如图32所示。

找到了干涉的部位,针对错误部位进行修改,预防隐患于未然。

干涉分析的结果如图33所示。干涉的部位以醒目标识显示在界面上。

图32 按照步骤选择检查体与被检查体

图33 显示干涉检查的结果

五、结语

电极设计是模具加工技术中的重要核心环节。电加工与NC高速加工有机结合,是提高模具加工效率的有效途径。

电极设计需要坚实的实践基础,要综合考虑电极加工环节与电加工环节的技术难点,从根源上采取技术手段克服难点,才是电极设计的最终目的。