某平衡重式叉车振动仿真研究

安徽合力股份有限公司 工业车辆安徽省重点实验室 高静轩 田红周 梁长佳 张义

平衡重叉车与汽车的重要差别在于缺少悬架系统,这样地面不平度引起的振动很容易通过轮胎传递到车身与驾驶员座椅位置,从而影响乘坐舒适性。本文依据欧盟人体振动试验测试标准(EN 13059),建立叉车行驶动力学仿真模型预测叉车座椅位置振动加速度,进而评价叉车乘坐舒适性;文章仿真分析实心轮胎和充气轮胎分别在满载和空载工况下对乘坐舒适性影响,对叉车选配轮胎具有一定指导价值。

一、引言

叉车作为常用的搬运设备,经常在一些不平整的路面上运行,虽然车辆行驶速度不快,但经常会遇到一些障碍物,轮胎通过障碍会发生接触变形,引起车身上下颠簸,人体就会感觉到不舒适。欧盟车辆标准(EN 13059)和国内工业车辆行业整机试验方法(JBT 3300)中明确给出平衡重式叉车振动试验方法,此外出口叉车经过CE认证时,厂家必须在叉车使用手册中注明座椅处的人体振动数值。此数值与叉车整机的质量和质心位置参数、轴距、轮距、配置轮胎刚度和阻尼参数、后桥减振橡胶块刚度和阻尼参数、选配座椅参数等相关。太原科技大学卫良保等人通过试验方法研究实心轮胎对叉车振动影响,试验数据表明叉车换装实心轮胎后对整机振动无显著影响;同济大学靳晓雄等研究不同悬置方式的叉车座椅减振性能差异;P.Lemerle等通过仿真和试验手段研究轮胎对叉车减振效果的影响。

本文参考EN 13059中的叉车振动试验方法,按照试验工况建模标准的二维数字路面,再通过轮胎试验台架识别出轮胎模型刚度和阻尼参数,然后利用多体动力学软件建立叉车行驶动力学模型,模型中考虑叉车整车惯性参数、整车轴距和轮距参数,但不考虑座椅和后桥减震块刚度和阻尼参数;最后模拟叉车在空载和满载工况下按照不同车速在标准试验路面行驶时叉车座椅处振动加速度值,从而评价轮胎对叉车乘坐舒适性影响,对后期选配轮胎、评判整车动载系数有一定的指导价值。

二、平衡重式叉车振动试验方法简介

平衡重式叉车振动试验方法中明确规定了试验场地条件、试验仪器和振动测量的方向和位置,以及测量步骤和数据有效性等,本文重点介绍试验的场地、试验操作步骤和数据处理流程,其他相关内容可参考JBT 3300标准。

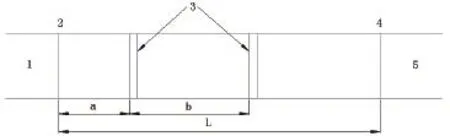

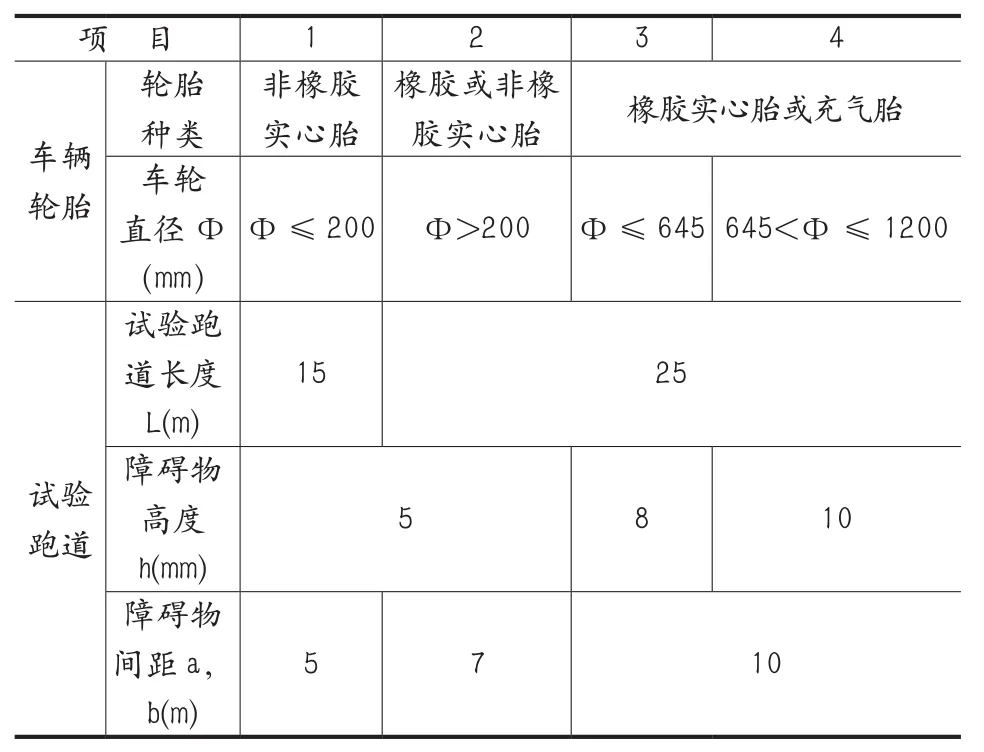

试验跑道应为平整的混凝土或者沥青硬实路面,试验跑道示意图(图1),道面上设置两个宽度为150mm的矩形断面障碍物,障碍物高度h,间距为b,试验起始线与第一个障碍物距离为a,车辆经加速后以匀速通过起始线、两个障碍物和终止线,整个试验数据记录时间为车辆在跑道上行驶L长度所用时间,因为车辆的轮胎种类和车轮直径不同,可依据表1选择图1中标示的试验跑道参数。

图1 试验跑道示意图

表1 试验跑道和障碍物设置参数表

试验时在车辆上安装一个光电传感器用于识别车辆经过试验路面上的起始线和终止线,另外采用PCB公司的坐垫加速度传感器,同时测试座椅处三个方向振动值,将试验采集的时域加速度信号,通过人体振动滤波器和积分计算处理,可得到垂直方向全身振动的频率加权加速度均方根值。试验过程中选择不同体重的驾驶员经过若干次重复运行试验,并对每次得到的试验数据进行有效性检验。图2为ncode软件中试验数据处理流程图。

图2 ncode软件试验数据处理流程图

三、叉车行驶动力学仿真模型

根据上文平衡重叉车振动试验方法,在多体动力学软件Altair MotionView中构造标准的二维数字路面模型和车辆行驶多体动力学模型如图3所示,依照轮胎类型和直径,本文选择的试验路面长度为25m,障碍物高度为8mm,障碍物间距a与b都是10m。

图3 叉车行驶动力学模型

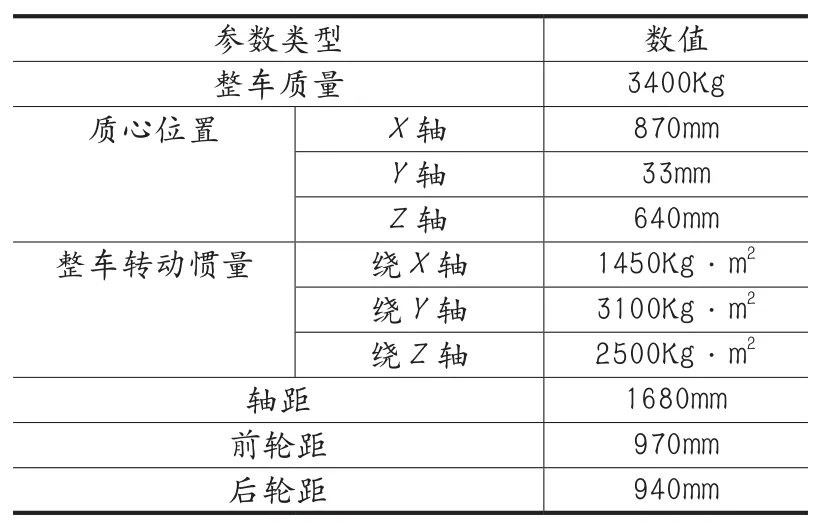

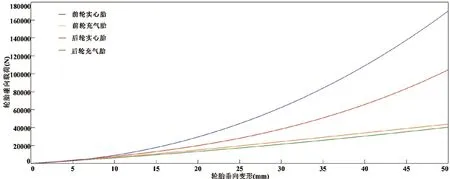

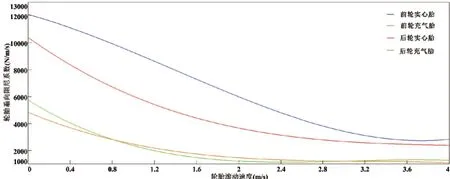

车辆动力学模型中考虑整车质心位置和转动惯量,整车轴距、前轮轮距和后轮轮距等参数见表2,整车坐标系X轴前后方向、Y轴为左右方向、Z轴为上下方向,坐标原点为前轮驱动桥中心位置。模型中车辆前轮和后均可以选择充气胎和实心胎,轮胎的垂直方向刚度可通过试验台得到力与变形曲线,再进行多项式拟合得到,图4为四种轮胎的载荷力与变形曲线;轮胎垂直方向阻尼系数与车速有关,需要在动态测试台架中测得,首先轮胎控制在固定的滚动速度条件下,然后施加额定载荷滚动通过障碍物,这时轮胎发生自由振动,测其垂直方向振动加速度,再通过对数衰减法计算轮胎垂直方向粘性阻尼系数,图5为四种轮胎在不同车速下的粘性阻尼系数。

表2 整车动力学模型参数表

图4 四种轮胎的载荷力与变形曲线

图5 四种轮胎的粘性阻尼系数

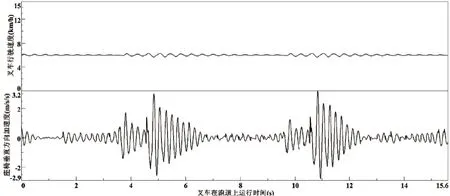

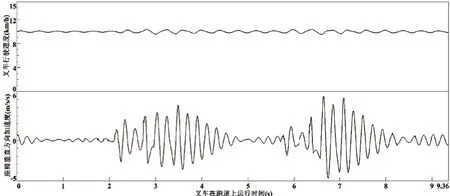

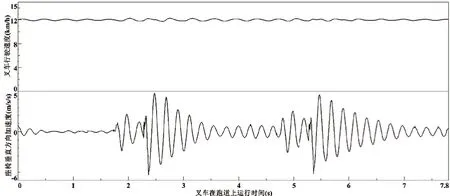

在车辆动力学模型的两个前轮施加旋转驱动,通过控制前轮转速使得整车匀速通过两个障碍物,图6~9分别为车辆在6、8、10和12km/h速度工况下叉车行驶速度和座椅处振动加速度时域图。叉车在经过每个障碍物时均发生上下振动,并且每次振动的波形基本相当。当车辆在低速工况行驶时,很容易观察到每个振动波形又可以分解成两个波动,第一个为前轮通过障碍物引起的整车振动和第二个为后轮通过障碍物再次引起的振动,此外后轮过障碍物在座椅处的振动响应要大于前轮通过障碍物。

图6 时速6公里时座椅处振动加速度

图7 时速8公里时座椅处振动加速度

图8 时速10公里时座椅处振动加速度

图9 时速12公里时座椅处振动加速度

四、叉车振动仿真结果

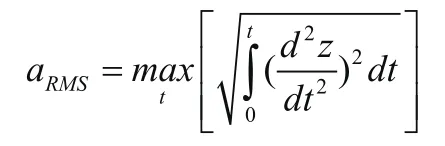

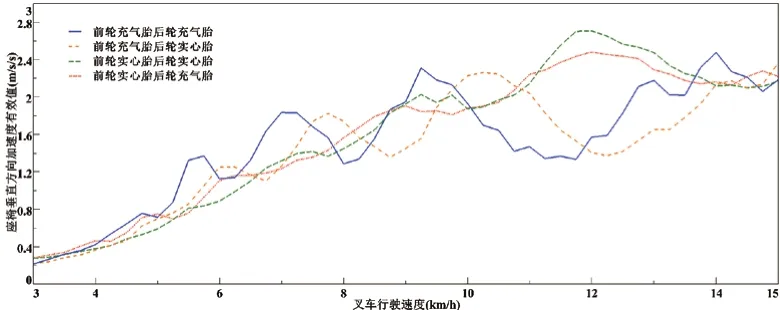

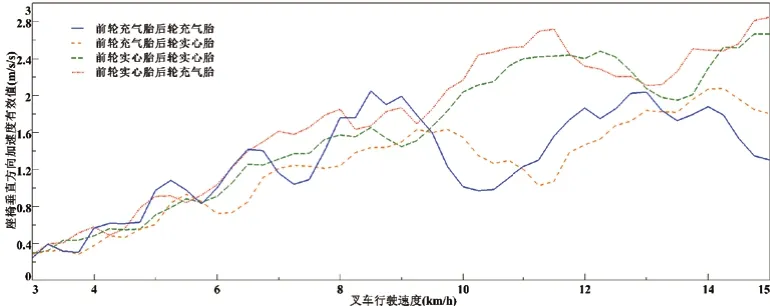

叉车动力学模型中的前轮和后轮均可以选配充气胎和实心胎,这样就存在四种不同类型组合,每个轮胎的刚度和阻尼参数可参照图4、5。通过控制车速可计算不同轮胎组合下座椅振动响应加速度,JBT 3300标准中给出座椅垂直方向振动加速度均方根计算方法如公式所示,此计算数值可表征人体对冲击响应的感知即乘坐舒适性,公式同时考虑冲击峰值和持续时间。

图10、11给出叉车在空载和满载工况下,不同轮胎组合座椅垂直方向振动加速度有效值仿真结果。可看出叉车在8公里时速下,与车速正相关,车速越快越大,当车速大于8km/h后,随着车速增大反而会减小,特别是在前轮选配充气胎时表现最明显,也就是说叉车在高速行驶工况下前轮选配充气胎有利于提高叉车乘坐舒适性;对比叉车后轮选配实心胎和充气胎的加速度有效值发现后轮选配轮胎类型对乘坐舒适性影响相似;另外比较空载和满载工况发现,叉车低速行驶时乘坐舒适性相差不大,但是高速行驶时叉车负载影响乘坐舒适性。

图10 空载工况不同轮胎组合对座椅处振动影响

图11 满载工况不同轮胎组合对座椅处振动影响

五、结语

随着工业车辆行业对振动要求不断提高,叉车乘坐舒适性受到生产厂家高度重视,叉车人体振动的试验和仿真方法迫切需要研究并推广应用,本文建立叉车行驶动力学模型并参考平衡重式叉车振动试验方法,仿真分析了叉车座椅处振动,在此基础上研究了叉车选配不同轮胎对振动影响,对后期轮胎选型有一定参考价值。此外可在叉车动力学建模中将后桥减振橡胶块和座椅动力学参数考虑到,使得叉车人体振动仿真研究更加完备。