风力发电机组齿轮箱降噪方法研究

陈建全,傅晓锦

(上海电机学院 电气学院,上海 201306)

0 引言

风能作为一种绿色能源,受到世界各国的青睐,已经被视为未来可持续性发展能源产业之一。新能源发电技术的不断突破也不断推动可再生能源的发展[1],其中风力发电是发展最快的绿色能源之一[2]。“十一五”期间,并网型的风力发电进入高速发展的快车道,在大型风电机组与风电场运营方面取得了很多成果[3-5]。据全球风能理事会(GWEC)预测:风机累计容量将在五年内从2014年的360GW达到2018年600GW[6];2020年风电总装机容量将达到700GW以上,风电提供的电力占全球电力需求的15%[7-8]。风机齿轮箱、发电机和主轴等机械传动链易发生故障,这些故障的发生将会导致风力机长时间的停机,对企业造成难以挽回的损失。伴随着我国风电机组装机容量和规模的不断增加,依靠传统人工的“被动式检修”已经不能满足风力发电企业高效的检修维护需求,因此风机故障监测与诊断系统将对推动风力发电安全、可靠和稳定运营发挥着重要的作用。针对故障高发部件齿轮箱的故障诊断过程中,由于采集的故障振动含有大量的噪声和冲击负载影响,在利用故障诊断方法进行诊断之前,必须对振动数据进行滤波降噪,从而获得有效的振动信号。所以,本文采用三种滤波消噪方法对齿轮箱振动信号进行降噪预处理,通过仿真验证结果对比表明,组合形态学方法可以有效的消除噪声干扰,进而精确诊断齿轮箱的故障类型。

1 风力发电机组的结构分析

1.1 风力发电机组结构分析

从风力发电机外观来看,风机主要是由四个部分构成,分别为风轮、机舱、塔筒和基础,如图1所示。风轮是捕获和吸收风能的关键部件,主要包含叶片、轮毂以及变桨系统。叶片的作用是把风能转化为机械能,而轮毂又将机械能传递给传动系统。变桨系统一般安装在轮毂上,通过调整叶片运行的角度大小来控制风轮转速大小,从而达到控制风机的输出功率。机舱部分主要由传动系统、发电机、偏航系统和机舱罩等构件组成。其中传动系统一般包括有低速轴、齿轮箱和高速轴等。齿轮箱具有增速作用可以将主轴的低速运作状态变为高速运作状态,高速旋转驱动发电机运作,从而产生电能并通过塔筒底部的变流器设备进行调节,将其与电网系统相接[9]。发电机顾名思义就是一种可以产生电能的电力设备,在风机中主要作用是将机械能转化为电能,从而进行发电。机舱罩是风机的防护结构,将机舱内的所有部件罩在其中,与外部隔绝,使风力发电机组能在雨、雪和雾霾等恶劣的天气环境中正常工作。塔筒是为了给风轮和机舱提供支撑,使其能在空中处于固定位置,以便使风力机获得足够的风能;同时,在塔筒内部底部安装有控制柜和变流器装置,直接控制风机的正常运行和变流。

图1-1 风力发电机的基本结构Fig.1-1 Basic structure of wind turbine

2 风机传动链部件故障机理分析

风机的运行环境恶劣、工况复杂多变,风电机组内部传动部件易发生故障[10]。风机故障又可分为机械故障和电气故障,本文主要研究对象为主传动链上的机械故障,其中风力机易发生的机械故障包括齿轮箱、发电机和主轴等主传动链故障。据某风场统计数据显示,齿轮箱发生故障比例为48%、56%和60%,发电机故障比例为21%、27%和29%,叶片故障比例为31%、17%和11%[11-12]。由此可知,风机的关键机械部件故障发生的比例较高。叶片是风力发电机重要的部件,是唯一一个直接与风接触的部件,经年累月的暴露在风机最外边,长期受风吹日晒、暴雨侵袭等恶劣的自然环境影响,叶片容易发生腐蚀和被雷击现象,其常见的故障有疲劳失效、开裂和弯曲等。齿轮箱是长期运行的传动部件,由于工作量大,出现故障是十分常见的[13],其常见的故障有断齿、轴承磨损失效和齿轮损伤等。发电机是风力发电机组核心部件之一,所处的电气环境经常在变化,电磁环境也相对不稳定,使发电机很容易出现一些常见故障如定子或转子线圈短路、轴承过热和转子断条等。

3 齿轮箱振动故障降噪方法研究

3.1 小波降噪分析

小波阈值降噪主要是选取合适的阈值和阈值函数的确定[14]。根据小波理论原理,假设时域信号为,采样点数为N ,采样频率为fs,采样后的信号f(n),对f(n)采取小波变换有:

小波阈值降噪的步骤为和降噪流程图如图3-1:

(3)通过阈值选取规则和阈值函数对小波分解系数Wj,k阈值进行处理,得到新的小波分解系数。

图3-1 小波阈值去噪流程图Fig.3-1 Wavelet threshold denoising flow chart

3.2 小波包消噪

小波包将齿轮、轴承的振动信号进行i层分解:

将式(3-2)的分解过程利用图3-2分解树进行具体说明。

图3-2 三层小波包分解树Fig.3-2 Three-layer wavelet packet decomposition tree

通过使用不同λ值后比较重构信号的去噪效果,选定最合适的阈值,去噪效果最好的阈值函数对应的λ设为该振动信号的软阈值函数。

式(3)中,sgn(Wj,k)表示符号函数,其返回函数值为:若Wj,k>0,则sgn返回1;若Wj,k=0,则sgn返回0;若Wj,k<0,则返回 -1。Wj,k表示为第j 层节点中第k 个阈值,表示与λ比较后用于消噪的阈值,为取值范围为的任意常数。

最后,重构振动信号,小波包变换的重构公式:

3.4 形态学滤波消噪

Maragos[15]等人通过组合尺寸大小相同的结构元素和不同的形态学开运算和闭运算,提出了一种形态学开闭(OC)滤波器,如式(5)和形态学闭开(CO)滤波器,如式(6)。

形态学开闭(OC)滤波器和形态学闭开(CO)滤波器,不仅可以消除原始信号中的峰值噪声,还能滤除波谷噪声干扰,但是由于形态学开运算具有收缩性,滤波时导致输出幅值偏小;形态学闭运算具有扩张性,使输出幅值偏大,滤波后去噪信号会出现统计偏差现象。所以单一利用形态学开闭滤波器(OC)或者闭开滤波器(CO)并不能取得理想的去噪效果,因此本文采用组合形态滤波器,如式(7)能有效地消除原始振动信号的噪声干扰,并取得理想的降噪效果。

3.5 仿真验证

为了验证本文提出的组合形态学滤波算法对齿轮箱含噪振动信号具有很好的效果,并对比三种信号消噪方法降噪效果,将实测齿轮箱故障信号分别用小波降噪法、小波包降噪法和组合形态滤波降噪法进行Matalb仿真验证。

图3-3 齿轮箱原始振动信号Fig.3-3 Original vibration signal of gearbox

图3-4 经小波降噪的振动信号Fig.3-4 De-noising signal basedon wavelet threshold denoising method

图3-5 经小波包降噪的振动信号Fig.3-5 De-noising signal of gear based onwavelet packet de-noising method

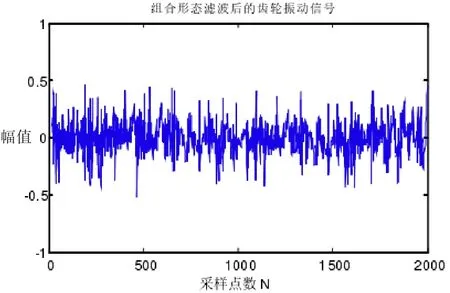

图3-6 经组合形态滤波降噪的振动Fig.3-6 De-noising signal of gear based on combination morphological filtering

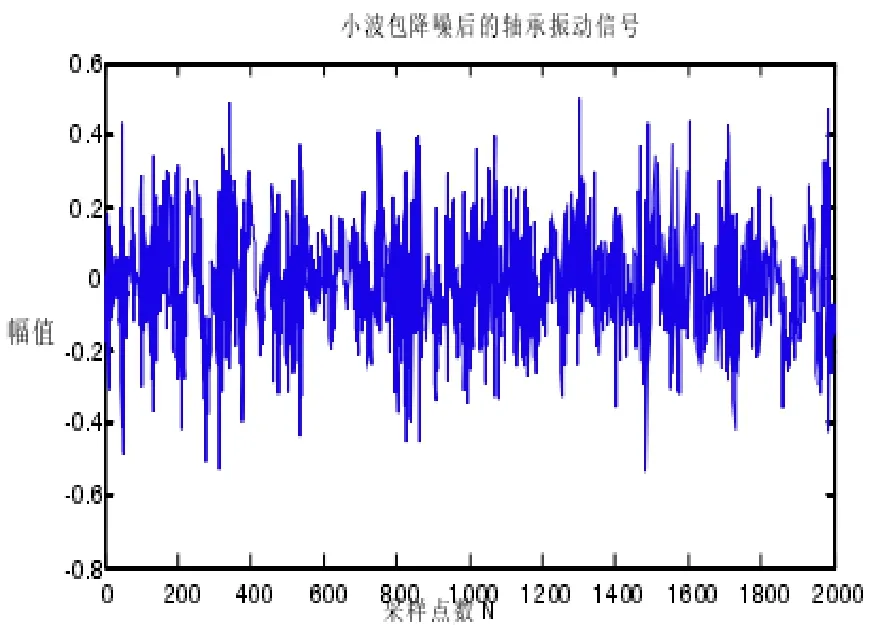

如图 3-3、图 3-7是采集的齿轮和轴承原始信号;图 3-4、图 3-8是经小波降噪后的齿轮、轴承振动信号;图 3-5、图 3-9为经小波包降噪后的齿轮、轴承振动信号;图 3-6、图 3-10为经组合形态学降噪后的齿轮和轴承振动信号。

图3-7 齿轮箱轴承原始振动信号Fig.3-7 Original vibration signal of gearbox bearing

图3-8 经小波降噪的轴承振动信号Fig.3-8 De-noising signal of bearingbased on wavelet threshold de-noising method

图3-9 经小波包降噪的轴承振动信号Fig.3-9 De-noising signal of bearing based on wavelet packet de-noising method

图3-10 经形态滤波降噪的轴承振动信号Fig.3-10 De-noising signal of bearing based combination morphological filtering

从仿真图中得出经小波降噪、小波包降噪的原始含噪信号没有消去信号的尖峰和毛刺并且包含多处断点、突变。而经组合形态学方法降噪的振动信号对毛刺现象取得了一定的抑制效果并且保持了信号整体的连续性。

为了更好的验证数学组合形态学降噪算法的有效性,引入信噪比(SNR)、均方根误差(MSE)和一次性系数作为定量对比三种消噪方法效果的技术参数。

表3-1 三种降噪方法的技术指标参数对比Tab.3-1 Comparison of several de-noising method results

从表3-1的降噪参数对比可知,经组合形态学降噪方法处理的信号信噪比最大,均方根误差、一致性系数最小,表明对于齿轮箱齿轮和轴承故障振动信号的消噪处理,组合形态学消噪效果明显优于小波降噪法、小波包降噪法。

4 结论

本文对风电机组齿轮箱的振动信号消噪方法进行了研究。主要是对小波分析降噪、小波包降噪和组合形态学降噪算法进行了深入分析。针对小波降噪阈值和阈值函数各自的优缺点、小波包降噪的性能以及利用单一形态滤波器存在的局限性,提出了组合形态学降噪方法。为了验证三种降噪方法的效果,对齿轮点蚀、断齿、轴承保持架损坏和外圈裂纹等常见故障进行仿真实验。通过MATLAB 2014a软件对故障信号仿真分析,验证了本文提出的组合形态学降噪算法更适合于齿轮箱故障振动信号的消噪处理。