烧结机提产能降能耗改造实践

张 明,贾友剑,姜兴军,李贡生,王宏伟

(山钢股份莱芜分公司 炼铁厂,山东 莱芜271104)

1 前言

山钢股份莱芜分公司炼铁厂有3台105 m2烧结机和1台265 m2烧结机,自投产以来,1#、2#烧结机台车部件、点火器等关键设备已严重老化变形,漏风率高,限制了烧结矿产、质量的提升并导致能耗升高。2017年随着钢铁市场形势的好转,高炉产能提升,而老区烧结矿有3 000 t以上的缺口。为缓解烧结矿紧张的被动局面,2017年5月对老区1#、2#烧结机进行技术升级改造,更换2台烧结机旧台车、台车密封装置、点火器及其他重要设施。投产后设备运行良好,增产降耗效果明显,各项经济技术指标取得新突破。

2 烧结机现状分析

2.1 台车本体漏风

烧结机台车在生产过程中其侧板与原燃料直接接触,长期在高低温交变的环境下工作,侧板承受高低温循环、交变产生的热应力,而侧板结构是两段式,下段与台车本体、与上段都是螺丝连接,常因热侵螺丝与侧板弯曲变形过早损坏,造成侧板下段与台车本体之间、侧板上下两段之间出现缝隙。另外,侧板两端与台车本体留有1 mm的设计间隙,加之台车与台车之间有缝隙,仅台车本体导致的漏风占总风量约30%,对产质量影响非常严重。

2.2 密封滑道漏风

原台车弹性滑板的密封使用双板簧密封滑道,滑板与滑槽之间用两个通长的弹簧板相连,滑板受力均匀,整体结构密封效果较好,但缺点是滑道必须靠润滑油长期润滑,若润滑不良造成滑道磨损快,会造成大量漏风。3台机每月油耗约8.5万t左右,导致烧结矿成本居高不下。

2.3 点火器结构布局不合理

原烧结机所用点火器为双斜式,其结构布局不合理,烧嘴经常堵塞,台车宽度方向火焰不均匀,后尝试双排烧嘴仅使用一排,其点火效果差并且煤气消耗较高,制约了烧结矿产质量。

3 烧结机技术改造

3.1 烧结机台车升级改造

烧结机台车侧板原来为两段式结构,漏风率高,经研究对1#、2#烧结机台车进行技术升级改造,采用下侧板与台车主体成一体的新型台车。台车采用树脂砂整体铸造而成,铸件消除铸造应力,铸件表面光滑,毛刺用砂轮打光,台车与侧板之间不再留有间隙,全部孔型都用钻模加工,上侧板大约高400 mm与下部用3个螺栓连接。此结构有效提高台车的密封性,大大降低了台车的漏风率。另外,所有铸件金相组织球化率>85%,P<0.06%、S<0.025%。台车侧板内侧均布有若干耐磨导热衬板,并通过紧固装置与侧板本体相固定,避免了侧板本身与原燃料直接接触,减少了变形与损坏,避免了栏板附近布料参差不齐现象,减轻了抽风边缘效应,改善了边缘点火效果,使烧结矿强度和外观质量得到改善,提高了台车的整体稳定性。

3.2 台车滑道密封装置的技术改造

烧结机台车密封方式以往采用双板簧密封滑道,密封效果差,且日常运行中必须用油润滑。为此,开发应用非刚性无油滑道密封装置,利用负压吸附原理,在抽风产生负压作用下,柔性非金属带与上滑道紧密贴合。此滑道密封装置不仅结构简单易安装,而且不需要润滑,节省大量油脂消耗,且密封袋使用寿命长,降低了烧结能耗。

3.3 主抽风机到烧结风箱系统改造

日常生产中该段漏风主要有烧结机主抽风机系统漏风、烧结机机头除尘系统漏风、烧结机卸灰系统漏风、烧结机风箱系统漏风。为了降低漏风,对卸灰阀进行升级改造,更换传统的配重杠杆式双层卸灰阀,采用新型复式电动双层卸灰阀。新型卸灰阀采用双密封的卸灰过程,使系统始终处于密封状态,风箱负压不受影响,避免了传统卸灰阀卸灰时的漏风现象。另外,为了进一步降低有害漏风,对风箱进行大面积挖补、风箱屋脊改造性封堵、大烟道漏点封堵喷涂、机尾密封板漏点封堵等,从而降低了漏风率。

3.4 节能降耗项目升级改造

3.4.1 节能型点火器的应用

烧结机点火器改造前极易堵塞,受煤气压力波动影响较大,日常生产中在线疏通或检修蒸汽疏通,点火效果相对有所改善,但维持时间不长。为改善现状,采用节能型点火器。新型点火保温炉由点火段、保温段组成。设计采用焦炉煤气为燃料,常温空气作为助燃风,点火段与保温段采用可分离式螺栓连接,点火段炉顶设有两排双斜式主烧嘴和两台边部强化点火烧嘴,第1排为10个烧嘴,第2排为9个烧嘴。点火段侧墙上设有2个观测孔,每侧各1个。点火段炉顶设有温度检测点2个,侧墙板上设炉膛压力取样点1个。

新型点火器结构特点:耐火内衬采用预制块结构、无水冷结构;炉体钢结构采用分段、组合框架、滚轮行走结构;炉前管道与点火炉烧嘴采用钢管硬连接结构,炉前煤气管道设双球阀。其抛弃耐材浇筑后逐步升温烘炉工艺,采用预制组装边生产边烘炉新工艺,新型点火器前排10火嘴,后排9火嘴同时点火,真正实现双斜式双排点火;同时降低炉膛高度200 mm,缩短点火火焰与布料料面距离,煤气燃烧热量得以充分利用;另外,缩短煤气与助燃风混合后火嘴长度,实现提高点火强度,延长点火时间,设备安全、高效、低耗、长寿运行的目的。

3.4.2 热风点火节能技术的应用

带冷机高温段、中温段废气用于锅炉产生蒸汽,低温段约150~200℃的废气尚未加以利用。若将低温段废气同部分高温段废气混合至250℃左右后输送至点火系统助燃,既可降低点火保温炉煤气消耗,又能减少废气量的排放。结合现场实际状况,现有煤气主管道不变,对部分空气管道进行改造,新增回热风管路。原点火器保温段热风管道在助燃风机平台顶部,热风为带冷机高温段、中温段废气,直接将热风管道的热风引至多管除尘器,经过除尘后的热风经回热风机送至助燃空气管道点火,除尘灰直接放至平台下部的返矿皮带。

3.4.3 提高料温技术改造

为了有效提高混合料温度,将双机余热锅炉预热器和汽包进行更换,提高余热锅炉蒸汽压力,保证自产蒸汽供应和蒸汽质量,为提高料温提供保障。同时,对3台机小矿槽蒸汽喷嘴进行改造,由单排式6个喷嘴改为环绕式22个喷嘴,使进入小矿槽的蒸汽量增加,混合料的预热更加均匀,预热效果得到改善,改造后混合料温由40~50℃提高到70℃左右,超出废气露点温度,烧结过程过湿层厚度明显降低,改善了过程透气性,使烧结矿的产质量得到提升。

3.5 其他工艺技术改造

1)将1#、2#烧结机筒体衬板更换成耐磨防粘料衬板,提高混合机混匀制粒能力,改善料层透气性;2)对1#、2#烧结机小矿槽扩容改造,长度由2 700 mm改为3 200 mm,宽度由1 400 mm改为1 650 mm,矿槽衬板采用不锈钢材料,提高泥辊转速;3)将1#、2#机七辊布料器提高50 mm,使从泥辊给料机滚出的混合料落于七辊布料器第1根辊子上,延长混匀料在布料器上的滚动时间,扩大混匀料布料器上利用面,同时使混合料向下速度加快,松散了混合料,使落到台车料面上料的粒度偏析增大,混合料在台车由下而上产生分级布料,改善了料层透气性。

3.6 改造效果

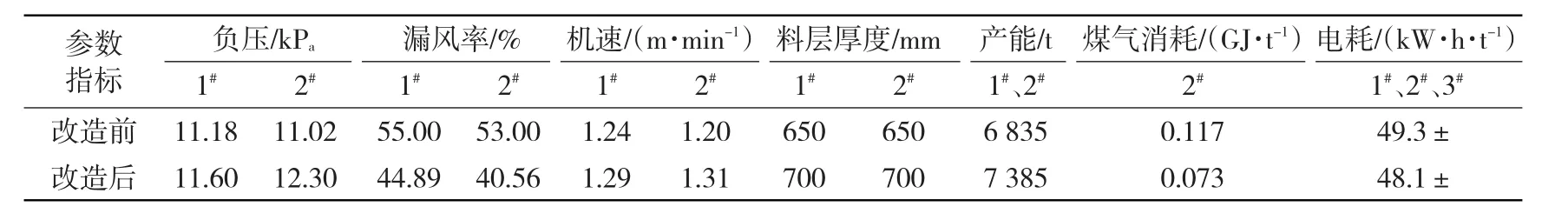

烧结机关键设施技术升级改造后,各项参数及经济指标得到改善,节能效果显著,参数对比见表1。

表1 1#、2#烧结机改造前后关键参数及指标变化情况

4 结语

山钢股份莱芜分公司炼铁厂通过对烧结机进行技术升级改造,降低了漏风率,提升了烧结产能,日均增产烧结矿550 t,年节约电费248.4万元。新型点火器及热风烧结工艺技术的改造应用,使2#烧结机节约煤气消耗年创效益180万元,新技术推广到其余3台烧结机,年增效益720万元以上。