飞机紧固孔非接触式数字化测量技术研究

李 军,张德远,李 哲,何凤涛

(1.北京航空航天大学 机械工程及自动化学院,北京 100083;2.航空工业成都飞机工业(集团)有限责任公司,成都 610092)

0 引言

现代航空工业飞机蒙皮的连接方式主要为钻铆连接[1],装配紧固孔作为主要受力单元,加工孔径尺寸精度等参数会改变铆钉受力状态,对蒙皮外形和机械结构的安全可靠性产生重大影响[3]。前紧固孔主要采用手工钻削加工,精度及稳定性难以控制。须在孔加工完成后测量形位误差来保证加工质量[4],高精度和高效率的孔径测量技术是目前亟需解决的重点和难点。

机器视觉测量技术作为非接触式数字化测量方法之一,具有精度高、效率高、稳定性好等特点。北京航空航天大学陶永等[5]开发的航空制孔机器人利用机器视觉测量技术识别和检测制得孔,并反馈孔位偏差。浙江大学江一行[6]开发的环形轨自动化制孔系统中利用机器视觉测量技术测量孔位来建立位姿关系和孔位修正。浙江大学毕运波等[7]研发了基于视觉测量技术的沉头孔垂直度自动化检测系统。这些研究对于航空应用非接触式数字化测量技术进行了有益探索。本文介绍了飞机紧固孔孔径传统测量方法及原理,并提出一种基于机器视觉测量技术的非接触式数字化测量技术,以飞机蒙皮常见材料铝合金试验件上4mm左右紧固孔作为检测目标进行孔径测量对比试验,对结果进行分析讨论。

1 传统测量技术分析

1.1 两点式数显内径千分尺测量孔径

两点式数显内径千分尺是航空工业测孔径时常用量具,测量时,由测杆上设定的两孔径测量点接触孔壁,利用活动测头移动距离与内径千分尺显示数值相等的原理来进行读数[8]。两测量点于测杆上呈180°线性对称分布,测量时范围可及该孔任意方向上直径,其实物图及其测量原理如图1所示。测量位置一般选取沿孔轴线上靠近钻削入口、中间和出口三处,取测量数据几何平均值作测量结果。对孔深小于两倍测头高度的较浅孔,只在沿孔轴线方向的中间位置处测量。

1.2 三坐标测量机测量孔径

图1 实物及测量原理图

三坐标测量机作为基于坐标测量的通用化数字测量设备,常用于测量各种形位公差,具有准确、方便的特点。测量时,首先采集孔表面数据,将孔径测量转化为孔壁上某些点集坐标位置测量。测量时通常取偶数点,根据所测得点的空间三坐标值,配合相应测量软件以一定评定原则计算处理得到孔径和形位误差。具体取点过程如图2(a)所示,垂直于蒙皮孔轴线的截面M内,测针触测内孔壁上四点(点1~点4)甚至更多点,根据最小二乘法计算出圆心坐标OM、截面圆圆度误差、孔近似最小二乘圆半径:如图2(b)所示。因受取点数量限制,测量精度在一定程度上受到影响。

图2 取点及拟合原理

2 非接触式数字化测量技术

本文所提紧固孔非接触式数字化测量技术是指利用机器视觉对孔径进行测量的技术。将机器视觉引入测量,把数字图像转化为非图像几何测量值,速度快、精度高、可靠性好,已在众多领域中得到广泛应用。

2.1 机器视觉测量技术硬件构成

基于机器视觉测量技术的飞机紧固孔非接触式数字化测量系统由工业相机、图像采集卡和工控计算机等主要硬件构成,如图3(a)所示。试验平台中工业相机选用德国Basler公司Aca2040-25gm型面阵工业相机,图像采集卡选用台湾宸曜科技公司PCIe-PoE2+型图像采集卡。工业相机采集紧固孔图像,图像采集卡将图像传输至工控机,工控计算机通过系统软件对图像进行处理分析、运算,得到图像中孔径尺寸。通过标定,即将图像孔径像素点数和实际尺寸之间所存线性比例关系进行对应,最终得到孔径测量值。

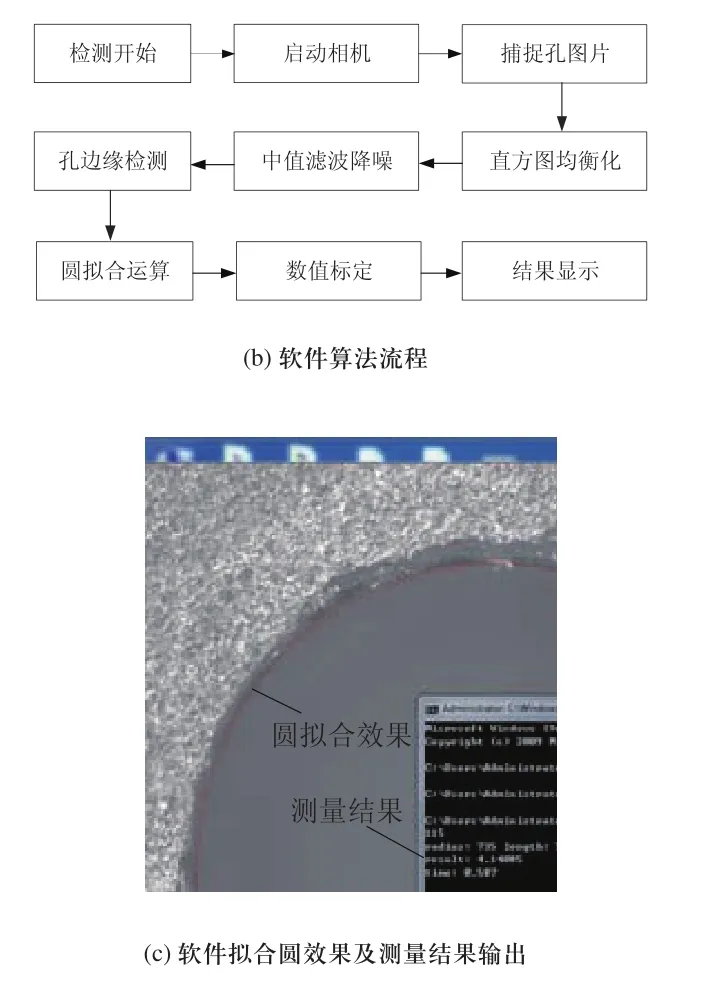

2.2 机器视觉测量技术软件算法

飞机紧固孔非接触式数字化测量技术中软件算法采用VC++环境下OpenCV软件进行编制。获取被测孔原始图像后,经过预处理、边缘特征提取和识别分析计算等阶段来获得结果[9],流程如图3(b)所示。预处理阶段包括紧固孔图像直方图均衡化、中值滤波处理等。直方图均衡化改善光照明暗不均,增加灰度级并均匀分布,具有较高对比度和较大动态范围,图像边界特征更明显。中值滤波处理消除图像读取和传输中产生的噪声,图像均衡且较好保留边界信息。图像边缘检测须同时有效抑制噪声和尽量精确确定边缘位置,两者无法兼得,故采用Canny边缘检测算法对信噪比与定位乘积进行测度,得到最优化逼近。最小二乘法拟合测量圆并确定紧固孔孔径所占像素数目,通过标定板图像中单位像素代表实际物理尺寸,最终得到紧固孔孔径真实测量值,拟合圆效果及测量结果如图3(c)中界面所示。

图3 非接触式数字化测量过程图

3 试验方案

本文试验件为厚度5mm左右的飞机铝合金蒙皮,制孔数量为6个,由直径4.1mm的硬质合金刀具一次钻削完成。分别使用两点式数显内径千分尺、三坐标测量机和机器视觉测量技术进行孔径测量。使用千分尺测量时,因蒙皮件厚度较小,孔深小于两倍测头高度,故只在沿孔轴线方向中间位置进行测量,旋转测头来测量5个不同方位的孔径并做数值记录;使用三坐标测量机测量时,将制孔后的试验样件固定于测量台上,操纵测针对直孔内壁均匀采点6次后作为每孔数据进行处理并重复5次操作,做数值记录;使用机器视觉测量技术测量时,将制孔后的试验样件通过紧固销钉固定于测量台上,通过旋转、移动改变试验件的方位,对每个孔重复5次操作并做数值记录。

4 试验结果与分析

对飞机铝合金蒙皮试验件上已制孔进行机器视觉测量技术、两点式数显内径千分尺和三坐标测量机三种方式的测量结果如表1所示,包括孔径测量原始值、平均值、标准差值和平均耗费时间结果。

4.1 重复性精度

图4(a)中,直方图中长方形高度为各紧固孔孔径测量平均值,误差条高度为标准差。对比可见,机器视觉测量技术所测得孔径数值稳定性最好,稳定性提高51%~62%。主要原因如下:一,机器视觉测量技术人为操作误差降低。两点式数显内径千分尺手持测量,很难保证千分尺和孔轴线平行以及每次测量点均为同一平面。三坐标测量机在测量过程中人为操纵测头与孔壁相接触,两者易碰撞接触,产生二次损伤。二,机器视觉测量技术属于非接触式数字化测量,数据取样点较多,不受孔壁毛刺及粗糙度影响,随机误差产生减少。

表1 三种测量方式测量值及平均耗费时间结果

图4 测量方法对比

4.2 测量效率

图4(b)中,数据点为各紧固孔孔径测量过程耗费时间平均值。对比可见,机器视觉测量技术在各孔孔径测量过程中效率最高,效率提高120~441倍。主要原因如下:机器视觉测量由计算机中程序自动化处理光学图像信息,易于实现信息集成,极大提高了自动化程度和测量效率。两点式数显内径千分尺在测量孔径时,人工调整过程耗费大量时间。三坐标测量机操作繁琐,数据点信息采集由人工控制且采样点数量繁多,时间累积降低孔测量效率。

5 结论

本文针对飞机紧固孔孔径精度测量稳定性和效率提高问题,进行了基于机器视觉测量技术的非接触式数字化测量技术研究,并进行相关测量试验,最终,根据对机器视觉测量技术原理分析和试验结果,得到以下结论:

1)本文引入基于机器视觉测量技术的非接触式数字化测量方法在紧固孔孔径测量过程具有可行性,可满足航空工业领域自动化无损测量要求。

2)相比于两点式数显内径千分尺测量和三坐标测量机测量,机器视觉测量技术在测量紧固孔孔径时,测量结果重复性精度明显提高,重复性精度提高51%~62%。

3)相比于两点式数显内径千分尺测量和三坐标测量机测量,机器视觉测量技术在测量紧固孔孔径时,测量效率明显提高,效率提高120~441倍。