福清核电1、2号机组主蒸汽隔离阀油压高问题分析与处理

刘斌 付增

【摘 要】福清核电1、2号机组采用的主蒸汽隔离阀为美国FLOWSERVE设计制造型号为KASSSB0800CG的楔式双闸板阀,在主蒸汽隔离阀正常运行期间发现主蒸汽隔离阀油压多次超过安全阀起跳压力。安全阀起跳后若安全阀无法回座且气动泵失效,则油压持续下降,主蒸汽隔离阀有意外关闭的风险。本文对主蒸汽隔离阀油压高的原因进行了分析讨论,确定主蒸汽隔离阀油压高的原因为液压油受热膨胀、蓄能器内氮气受热膨胀、压空减压阀定值漂移、压空减压阀内漏,并给出了主蒸汽隔离阀油压高的解决措施及建议。

【关键字】主蒸汽隔离阀;油压高;受热膨胀;安全阀

一、概述

(一)现象描述

2016年5月6日,维修巡检发现,2VVP003VV油压高达3720psi,接近油路安全阀的起跳压力(3750±200psi)。截止2016年6月24日,油压已多次超过安全阀起跳压力,最高达3900psi。

(二)设备基本情况

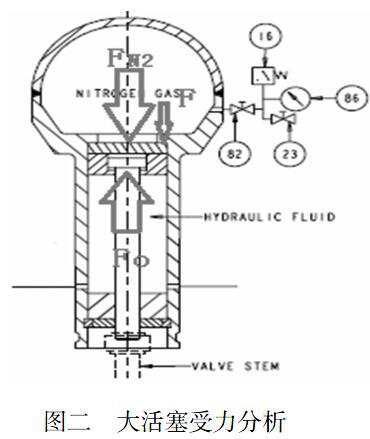

主蒸汽隔离阀为美国FLOWSERVE设计制造的楔式双闸板阀,其执行机构由一个氮气贮罐和一个与其相连的液压缸组成。贮罐中的氮气用作不会失效的关阀弹簧,关阀时不需要其他能动装置。要开启阀门,则需要通过一个气动泵将液压流体打入执行机构,克服氮气压力和阀杆、闸板自重,从而打开阀门。阀门的开启通过一个控制回路实现。阀门关闭时,通过控制回路将液压流体排回油箱里,控制回路可以调节液压流体的排放速度,从而调节关阀速度。

完整的控制回路分三个部分:

——泵回路;

——两个类似的液压回路,一个位于泵侧,另一个位于相对的另一侧。两个回路互为冗余,分别由A、B列电源供电。

二、原因分析及处理措施

(一)液压油受热膨胀

环境温度升高,造成液压油受热膨胀,油压随之升高。

(二)蘑菇头内氮气压力的影响

当阀门即将脱离全开位时,液压缸台肩对活塞的力F减小到零,油和氮气对活塞的作用力相等。根据同行调研,氮气压力和油压比约在54:67时,氮气压力和油压相等。而通过历史测量数据对比,可以确定阀门全开状态下,蘑菇头氮气压力对油压高无贡献。

(三)蓄能器氮气压力的影响

蓄能器内部氮气压力和油压相同,因其靠近阀体,温度高达45~70℃,根据PV=nRT可知,PV随温度T的升高而增大,如氮气体积不变,则气压增大,油压升高与之平衡;如氮气体积减小,气压愈加增大,油压随之升高;如氮气体积膨胀,则液压油被压缩,油压增大,故温度通过对蓄能器氮气,间接对油压加压。

2016年6月24日,维修对1VVP002VV蓄能器氮气位置进行降温(WOT:00295817-01),温度从32.5℃降低至28.5设施等,油压从3600psi降至3510psi,确定温度升高对油压升高具有直接影响。

(四)压空减压阀定值漂移

压空减压阀定值长期存在漂移问题,当定值飘高时,气动泵会启动,使油压升高;因油路逆止阀的存在,停泵后油压无法降低。

(五)压空减压阀内漏

当压空减压阀存在内漏时,气动泵入口压力增大,驱动泵动作,使油压升高。

综合上述分析,造成油压高可能原因有:

三、处理措施

(一)增加临时通风

维修对1、2号机组六台主蒸汽隔离阀增加临时轴流风机,增大空气对流,防止阀门温度过高。

(二)定期巡检

运行和维修部门每天早中晚对主蒸汽隔离阀油压、氮气压力、油温等关键参数进行巡检,确保现场设备状态可知可控。

(三)调节油压

将主蒸汽隔离阀油压调整在3100~3200psi之间,满足EOMM要求。

(四)调节压空安全阀

将主蒸汽隔离阀压空安全阀定值适当调高,避免因压空减压阀内漏导致泵启动、油压升高。

四、结论

综合上述分析,评价如下:

(一)主蒸汽隔离阀依靠电磁阀控制泄壓油路通断,蘑菇头内氮气驱动阀门关闭,油压高问题不影响阀门快关功能,不影响核安全。

(二)主蒸汽隔离阀因油压高问题而异常关闭风险低。

(三)油压高造成阀门意外关闭需要满足以下两个因素:(1)当油压超过油回路安全阀的动作定值,油回路安全阀会起跳、泄油;(2)安全阀无法回座且气动泵失效,则油压持续下降,直至主蒸汽隔离阀关闭。

(四)试验表明,环境温度对主蒸汽隔离阀油温有直接影响。目前现场已增加临时通风设施,运行维修部门每天巡检确保通风持续进行;

(五)油路依靠油路安全阀泄压,同行运行经验表明安全阀无法回座概率低;

(六)如安全阀无法回座,其上游限流孔可限制泄压流量,使气动泵供油量足以保持主阀全开,阀门具有防异常关闭冗余设计;

(七)同行运行经验及福清1、2号机组历次局关试验表明,气动泵失效概率低。

【参考文献】

[1]K.Boucher,EQUIPMENT OPERATION AND MAINTENACE MANUALFOR VALVE,USA:FLOWSERVE,2011.11.28

[2]王长东,福清核电站3&4号机组主蒸汽系统手册,中国核电工程有限公司,2010.11