硬质合金铝套管高能气体压裂可行性室内研究

冯 雷,刘立砖,邓 拓,李 春,范志坤

(1.中海油能源发展股份有限公司工程技术分公司,天津 300452;2.中国石油(中国)有限公司非常规油气分公司,山西晋中 045400)

高能气体微压裂是提高非常规资源开采价值引入的创新技术,[1]该技术又称作热气化学处理、脉冲压裂、多裂缝压裂等,近20年来在国内外应用发展迅速[2]。高能气体微压裂(High Energy Gas Fracturing,简称HEGF)作为一项完井改造增产技术措施,由于其升压速率快,可形成多方位的裂缝体系,能够解除地层污染,沟通更多的天然裂缝,改善近井地带储层渗流能力,已成功在我国陆地油田浅井、中深井取得成绩,在深井中的应用也在进步[3],尤其是在煤层气开发过程中效果显著[4],考虑到安全因素在海上油田应用还较少。相比于技术比较成熟的水力压裂[5],该技术特点主要为时间短、见效快、设备简单、成本低、对油层无污染[6]。目前完井结构是经典的“套管—水泥环—地层”结构。在高能气体微压裂实施过程中,套管的性能十分重要,在不考虑井下介质环境腐蚀的条件下,主要伤害来自火(炸)药燃烧过程中高温带来的屈服破坏[7]、套管内高压与水泥环缺陷带来的挤压破坏[8]、射孔对套管强度的破坏[9]。因此套管的强度是该技术应用过程中的重要控制因素,目前应用的绝大多数为无缝钢套管完井,铝合金套管完井的则很少,几乎未见报道[10]。铝合金套管与钢材套管相比,强度和耐温性能都存在差距,这对高能气体压裂是不利的。但铝合金套管具有密度低、成本低廉的优势,在现场应用将可能越来越多。高能气体微压裂技术能否在铝合金套管完井的井中应用,以此降低施工成本,关键在于地层中能否产生裂缝及是否对铝合金套管产生破坏等方面的模拟与研究。

1 试验设计

高能气体微压裂的过程十分复杂,具有冲击破岩的瞬态性、复杂性,及难以用理论精确描述的特点[11]。室内模拟试验是研究高能气体微压裂的有效手段。试验目的是为了模拟井下铝合金套管完井爆燃压裂技术的可行性,必须尽可能地模拟井下铝合金套管完井爆燃压裂的实际情况[12]:①峰值压力高于地层破裂压力;②加载速率快。根据火药的燃烧特性,模拟试验的火药必须在有限的、密闭环境下进行,同时当压力达到一定值后要有压力释放的通道,试验选取具有套管固井的带围压水泥靶进行。

试验设备由水泥靶、压力发生器、压力测量、温度测量传感器等系统组成。

制作水泥靶是模拟试验的关键。试验时,水泥靶龄期为60 d,其外围用钢板箍紧,外径为5.0 m,中心安置140 mm铝合金套管,长1.2 m,套管两端加工有丝扣,一端用端盖拧紧预制于混凝土中,另一端丝扣露在混凝土外面,试验时用端盖密封。然后在水泥环与钢板之间浇铸水泥砂浆以模拟地层岩石。

压力测量是套管完井模拟试验需要获得的重要参数。由于试验时铝合金套管需要承受高压和高温的双重作用,现有的压力计不能承受过高的温度,因此,为了保险起见,试验时压力的测量采用铜柱法,只测量试验时的峰值压力,并在套管上、中、下3个部位进行测量。

温度测量。爆燃压裂时火药燃烧的中心温度可达850 ℃,地面试验时虽然套管内充满了水,但由于水的气化及流失比较快,套管可能承受的温度还会很高。目前由于仪器局限及试验空间的局限性无法用仪器直接测量。本试验选取标准金属块分别置于套管外壁上、中、下位置。依据温度分布范围分别选取了99.9%的铅块、锌块、铝块和铜块来测量温度[13]。

2 模拟试验模型建立

根据固体推进剂的燃速与压力呈指数关系的特性,井下高能气体压裂过程很快,通常只有几十至几百毫秒。所以,模拟试验开始阶段推进剂必须在有限且密闭的空间中燃烧,这样才能达到岩石起裂的压力;同时,当压裂达到一定值以后,必须有压力释放的通道,两端密封的套管水泥靶能很好地模拟油气井实际,利用射孔弹射孔建立的泄气通道,当套管内压力达到水泥靶的破裂压力时,水泥靶产生裂缝,高能气体进入裂缝并诱导裂缝继续延伸。

2.1 模拟试验装置设计

根据计算及经验试验拟采用分别每米装填1.5 kg、2.0 kg等不同药量下裂缝形态及对套管的影响,对现场实施做出借鉴。将组装好的起爆器的压裂药柱放置于套管中心,后灌满清水,水面与套管上端平齐,以保证套管内空气能够被排出,提高推进剂的燃烧速度,连接起爆线后盖紧上端盖。

2.2 模型建立

模拟试验峰值压力与药量、火药种类、火药所占密闭空间体积及火药的燃烧规律有关[14]。峰值压力的确定与火药爆燃形成的加载速率关系紧密,因此要建立火药在密封模拟试验条件下的爆燃加载曲线。模拟试验的整个过程在不到1 s的时间内完成。模型建立进行如下假设[15]:

(1)爆燃过程为绝热过程;

(2)燃气为完全气体,符合理想气体状态方程PV=nRT;

(3)火药燃烧完全,燃烧产物组分不变;

(4)火药燃烧服从由内向外燃烧规律;

(5)试验采用固体推进剂药柱,其单节长度为l,药柱外径为R0,内径为r,采用中心传火,内侧表面点火燃烧方式。在整个爆燃过程中根据质量守恒、能量守恒、火药燃烧速度模型和几何平衡关系,建立高能气体微压裂模拟试验的数学模型[16-17]:

Vg=πr+δ2-πr2l=πlδδ+2r

(1)

(2)

(3)

(4)

式中Vg——药柱的燃烧体积,m3;

r——药柱内径,m;

R0——药柱外径,m;

l——药柱单节长度,m;

δ——任意时刻t的药柱厚,m;

u——火药的燃烧速度,m/s;

ωo——火药燃速系数,m/s;

p——套管内平均压力,MPa;

n——压力指数;

VK——套管内未被充填的自由容积,m3;

R——燃气常数,通常等于2. 87 J/(kg·℃);

闭环服务的践行者——行唐金丰公社,实现菜单式托管土地2万亩、全托管土地1万亩,拥有社长103名、社员5189户,打通粮食收购和销售环节,从种到收再到售打造闭环服务,让农户真正做起休闲农场主。

T——套管内的平均温度,℃;

ρo——火药的密度,kg/m3;

So——火药的燃烧表面积,m2;

F——火药力,J/kg;

Cg——比热容,J/(kg·℃)。

3 试验程序

3.1 试验目的

到目前为止,高能气体压裂微技术只是在钢套管完井中进行了大量的应用,铝合金套管完井的施工还是空白。射孔完井与高能气体微压裂技术在增产机理、施工工艺、火药用量、管柱保护方面有很大区别,所以,需要对高能气体微压裂技术进行地面模拟试验,研究清楚高能气体微压裂裂缝形态,铝合金套管强度的变化,为高能气体微压裂技术在铝合金套管完井的应用提供试验支持。

3.2 试验方法

将射孔枪按照要求装配好外部包裹推进剂后置于混凝土靶上套管中,炮尾内放置铜柱测压器。位于套管中心,剩余空间注灌满清水。连接脚线后盖紧上端盖,人员撤离后,起爆[18]。

3.3 试验步骤

(1)清理靶面,预留的螺纹扣清理干净,确认套管内部没有异物。

(2)推进剂称重,射孔枪外壁均匀涂抹黏合剂,将推进剂粘贴在射孔枪外壁。

图1 包裹推进剂的射孔器Fig.1 Perforator for wrapping propellant

(3)放线:将起爆电线一端置于掩体(本试验为厂房)内,正负对接,置于混凝土靶附近,测量起爆线电阻确认正常。

(4)组装射孔枪:将射孔弹按装配要求装入弹架,射孔弹出口与盲孔对正,装测压器于炮尾内,将射孔枪与炮尾连接,将电起爆器套密封圈密封面涂黄油与射孔枪另一端连接,使用仪表检测起爆器电阻,看是否能满足起爆要求。

(5)将组装好检测无误的射孔器置于套中。连接起爆脚线。脚线由事先在端盖上的预留孔穿出(孔径4 mm)。

(6)灌注清水至套管端面,拧紧上端盖。

(7)清理场地,无关人员严禁进入试验区域,其余人员撤离至厂房内,起爆器充电,再次确认试验区没有人员后,倒计时3 s后起爆。

4 试验结果及分析

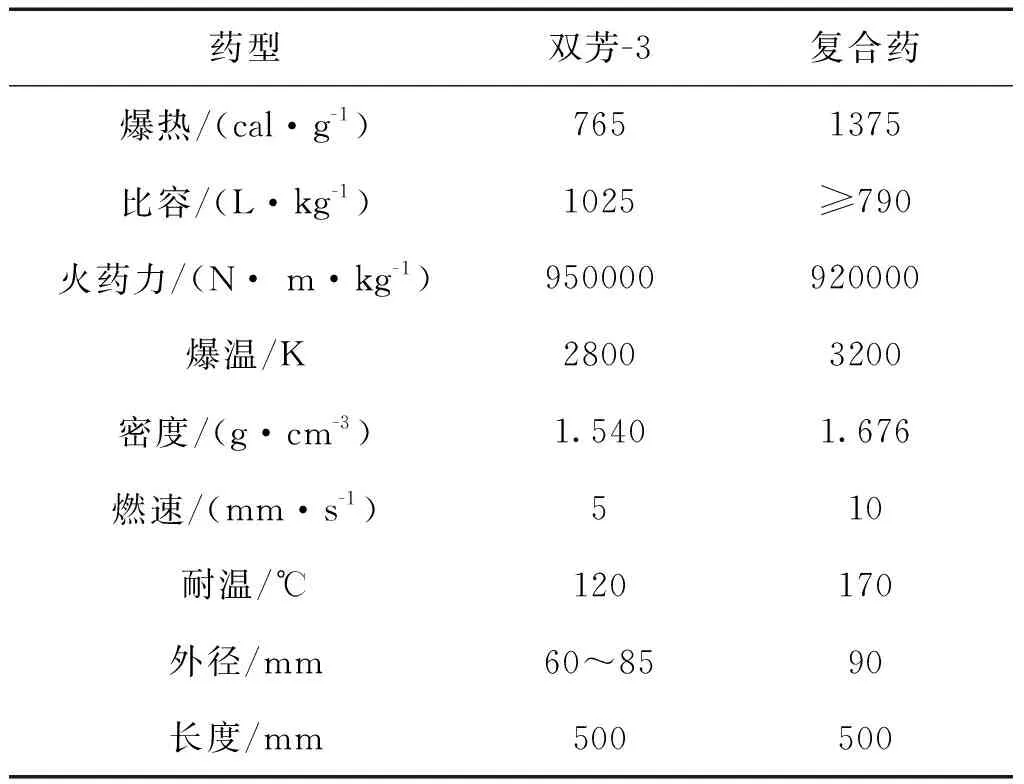

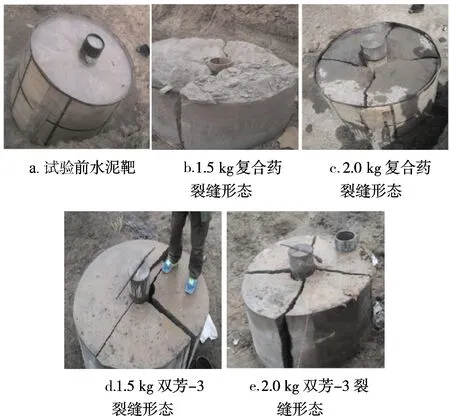

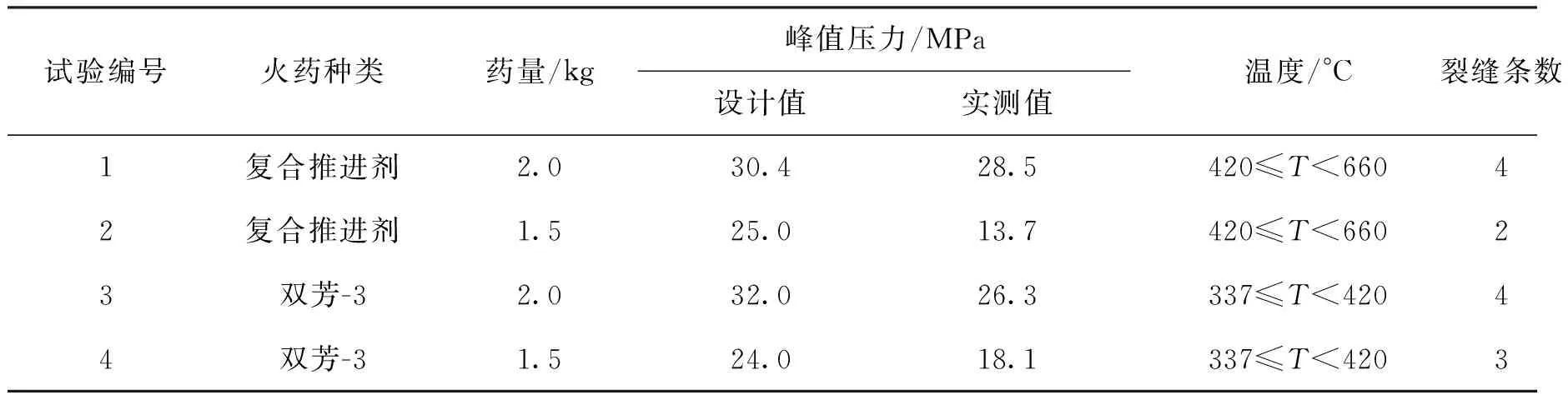

为了使模拟试验更能体现实际施工需要,模拟试验选取了耐温、燃速不同、应用广泛的复合推进剂和双芳-3两种火药,火药性能参数见表1。根据制定的试验方案和试验程序分别进行了模拟试验,试验结果如图2、图3及表2所示。

表1 试验用火药性能参数表Table 1 Parameters of the gunpowder performance

试验结果分析:

(1)从图2可看出模拟试验水泥靶都在火药燃烧产压下产生了裂缝,裂缝条数为2~4条,裂缝之间的相位分别为90°,说明高能气体微压裂产生的裂缝彼此方位具有一定程度上呈法相性,单缝开裂方向不受水泥靶应力状态影响,具有随机性。

(2)当火药药量增加、峰值压力增大时产生裂缝条数增加,峰值压力越大,产生的裂缝条数越多,这主要是当峰值压力较大时,极短时间产生巨大能量,需要有多条裂缝来释放套管中的压力。

(3)试验后140 mm硬质合金铝套管内外径几乎无变化,没有出现扩径或缩径现象,在该高温高压条件下,硬质铝合金套管保持原有强度性能,内部结构与表面形状均未遭到破坏。

图2 模拟试验前后水泥靶裂缝形态Fig.2 Fracture morphology of the cement target before and after the simulation

图3 试验后铝合金套管剖面情况Fig.3 Aluminium alloy casing section after the experiment

表2 试验结果Table 2 Form of experimental results

5 结论

(1)可以用两端密闭的、带套管的水泥靶来模拟高能气体微压裂过程,模拟试验表明了套管完井中可利用高能气体压裂产生的多裂缝体系来进行增产作业。

(2)高能气体微压裂的增产机理是利用火药燃烧产生的高温、高压气体对目的层迅速做功,在地层产生2~4条裂缝。裂缝条数与峰值压力有关,峰值压力越大,产生裂缝条数越多。

(3)试验后140 mm硬质合金铝套管内外径无明显变化,套管本体内部与表面结构均未发生变化。试验结果表明,在硬质合金铝套管完井内进行高能气体微压裂增产技术是安全可行的。