难加工材料超低温切削的切屑形貌研究

□ 乔 帆 □ 任 斐 □ 刘 晓 □ 赵 威

1.上海航天设备制造总厂 上海 200245

2.南京航空航天大学机电学院 南京 210016

1 研究背景

随着航天技术的不断发展,宇航及武器装备产品的服役环境愈发恶劣,具有轻质、高强和高韧等优良性能的难加工材料及复杂结构零件得到广泛使用。武器装备中的挡块零件材料为35CrMnSiA低合金高强度钢,洛氏硬度(HRC)为34,加工后尺寸公差最大为0.027 mm,表面粗糙度Ra≤1.6 μm。飞船中的抱爪材料为TC4钛合金,洛氏硬度(HRC)为30,加工后尺寸公差最大为0.012 mm,表面粗糙度Ra≤0.8 μm。转位机构中的上支板材料为TB2钛合金,洛氏硬度(HRC)为35,加工后尺寸公差最大为0.016 mm,表面粗糙度Ra≤0.8 μm。对于此类零件的加工,超低温切削技术因具有切削温度极低、表面完整性佳、刀具寿命长、绿色无污染等特点[1],受到越来越广泛的关注。

超低温加工采用刀具中心冷却方式,将最低温度可达-196℃的液氮及其气液混合物输送到距加工区域不到1 mm处。切削点低温化,可以使工件材料局部冷脆,有利于强化切屑的剪切断裂,并降低切削负荷[2-3],使难加工材料更适宜切削。同时可以防止刀具自身的扩散磨损、相变磨损和粘结磨损,有效延续刀具的使用寿命[4-5]。

当前对于超低温切削技术的研究主要集中于超低温切削设备的研制开发、超低温加工机理研究及超低温加工表面完整性提升等方面。在切削机理研究方面,国内外学者主要通过绝热剪切理论解释在难加工材料加工中的切屑形成过程[6-7],并以此分析超低温环境对材料锯齿形切屑形成的促进作用[8-11]。笔者以TC4钛合金和35CrMnSiA低合金高强度钢材料为研究对象,通过对超低温车削、铣削过程中的材料切屑进行宏观及微观形貌分析,量化超低温射流温度对切屑锯齿化程度的影响,对难加工材料超低温切削及切屑形成机理展开研究。

2 试验方案

2.1 试验设备

为有效分析液氮介质对难加工材料在切削过程中锯齿形切屑形成的影响,考虑连续切削与断续切削方式,分别在车削和铣削加工中获取切屑样本,分析探讨在液氮介质冷却润滑下的钛合金、低合金高强度钢材料的切屑形成特征。

车削试验机床采用国产C630车床,刀具选用KORLOY硬质合金刀片。铣削试验机床采用国产TH5660A立式加工中心,刀具选用ISCAR四边形可转位硬质合金刀片。车削方式采用正交切削,铣削方式采用单齿顺铣。

工件材料为TC4钛合金和35CrMnSiA低合金高强度钢。纯钛在室温下为具有密排六方结构的α相,在温度855℃以上转变为具有体心立方结构的β相。钛合金除金属间化合物外,在低温下可分为α合金、α+β合金和β合金,TC4钛合金是一种典型的α+β两相混合结构的合金材料,其名义成分为90%钛、6%铝、4%钒。

使用VHX-500数码显微镜观测切屑的宏观形貌及微观组织。此外,为了研究在超低温切削条件下不同射流温度对切屑变形的影响,使用了自主研发的超低温气体射流冷却润滑系统,这一系统可以实现-196~-50℃低温射流供给,构建用于车削和铣削的超低温切削系统。

2.2 试验参数

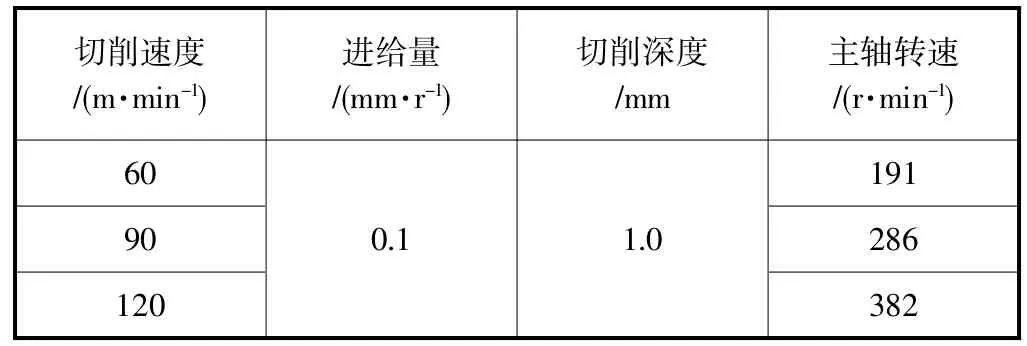

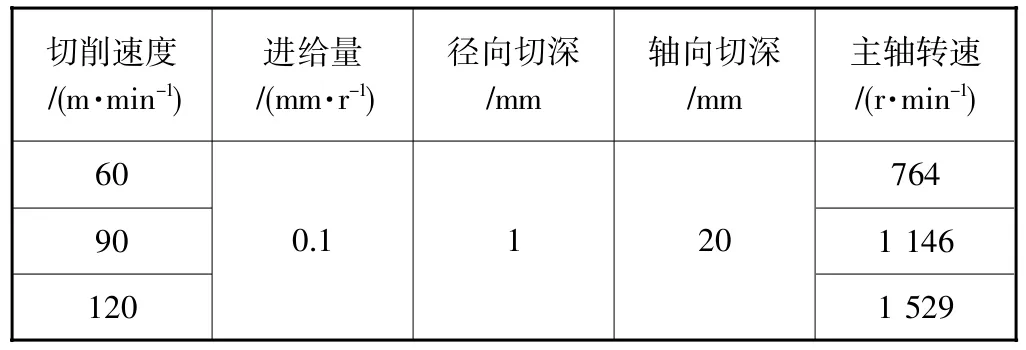

以工程实际切削参数为指导,结合试验所得经验数据,确定车削与铣削参数,分别见表1和表2。

表1 车削参数

表2 铣削参数

2.3 试验方法

对在不同切削参数和冷却润滑条件下所产生的切屑进行收集,使用环氧树脂进行冷镶嵌,通过砂纸和抛光机进行研磨和抛光,然后将试样放置于腐蚀液中腐蚀,再将制备好的切屑金相试样放置在数码显微镜下观察切屑形貌及金相组织。

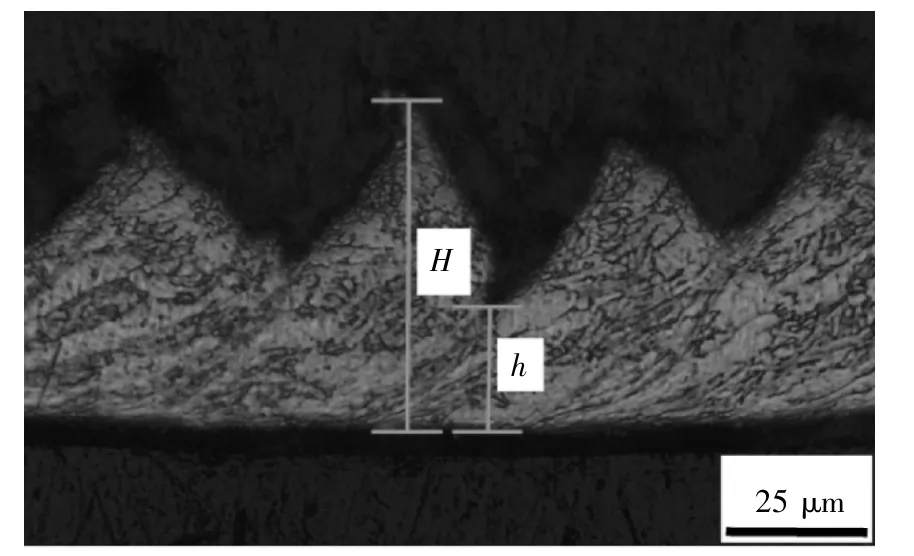

应用Digimizer软件测量切屑的几何特征参数,锯齿化程度和节块间距测量分别如图1、图2所示。锯齿化程度可以表征切屑的变形程度,关系式为:

式中:Gs为锯齿化程度;H为切屑底部到切屑锯齿顶峰的高度;h为切屑底部到切屑锯齿低谷的高度。

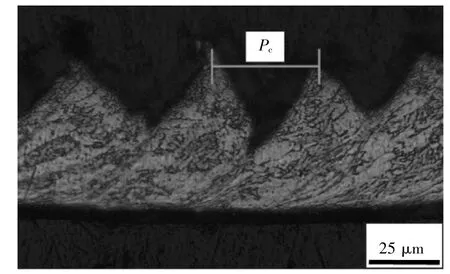

通过测量切屑中相邻两锯齿齿顶或齿根的距离,可以得到节块间距Pc,进而对超低温切削的切屑形成机理展开研究。

▲图1 锯齿化程度测量

▲图2 节块间距测量

3 切屑分析

基于车削试验和铣削试验,收集并制作了切屑样本,对比在液氮冷却与干切削条件下的切屑宏观与微观形貌,以此揭示液氮冷却条件对钛合金和低合金高强度钢切屑形成的作用机理。

3.1 切屑宏观形貌

3.1.1 TC4钛合金

图3所示为分别在20℃干切削、-120℃和-196℃低温切削下收集的TC4钛合金试样切屑宏观形貌。由图3可以看出,在90 m/min切削速度条件下,室温20℃时的切屑呈现C形屑,屑段连续且相对较完整。随着射流温度的降低,切屑的破碎状况加剧,小屑段切屑比例增大。这一现象表明了TC4钛合金材料具有低温硬化和一定程度的脆化特性,即在液氮冷却条件下有利于材料在切削时的切屑断屑。在其余切削速度下,TC4钛合金同样具有类似现象。

3.1.2 35CrMnSiA低合金高强度钢

图4所示为分别在20℃干切削、-120℃和-196℃低温切削下收集的35CrMnSiA低合金高强度钢试样切屑宏观形貌。由图4可以看到与TC4钛合金切屑类似的现象,即随着切削温度的降低,连续切屑减少,小屑段切屑比例增大,表明35CrMnSiA低合金高强度钢材料也具有低温硬化和低温脆化特性,液氮冷却条件有利于促进切屑断屑。

3.2 切屑微观形貌

3.2.1 TC4钛合金

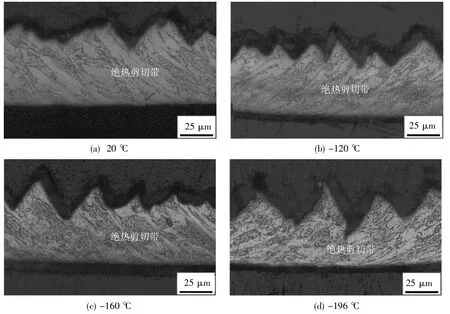

图5所示为射流温度对TC4钛合金切屑变形的影响,可见无论是在干切削还是低温切削条件下,切屑横截面形貌均呈锯齿形。在锯齿形切屑节块的连接处及主变形区均存在明显的绝热剪切带,与周围组织相比,剪切带的晶粒明显被拉长而呈纤维状。在切削过程中,剪切变形高度集中在一个相对狭小的区域内,在变形过程中,由塑性功转化的热量引起材料局部温升,导致材料热软化。当热软化效应占优势时,材料就会发生剪切失稳,形成绝热剪切带。

▲图3 TC4钛合金切屑宏观形貌

▲图4 35CrMnSiA低合金高强度钢切屑宏观形貌

▲图5 射流温度对TC4钛合金切屑变形的影响

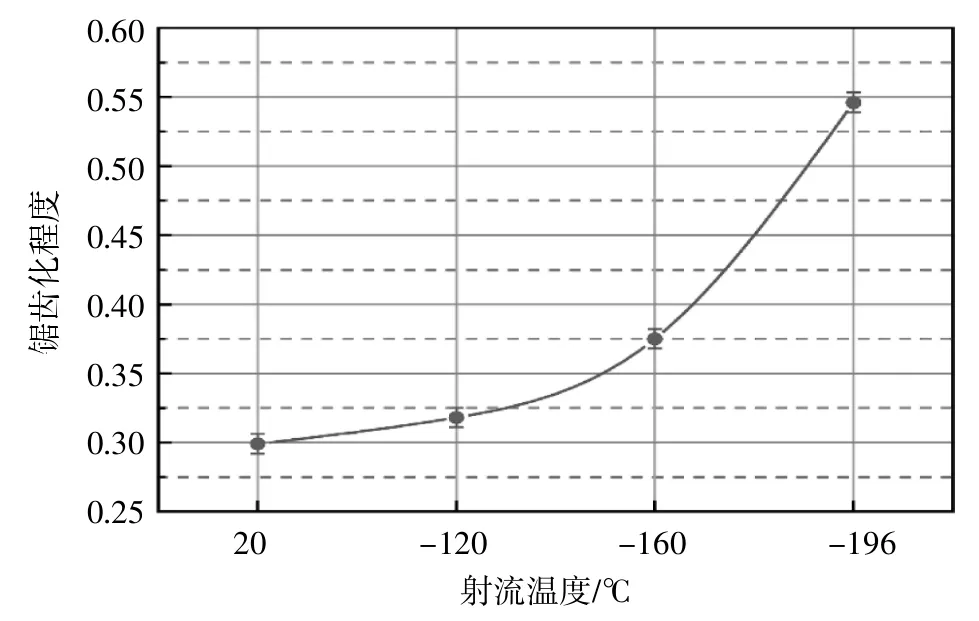

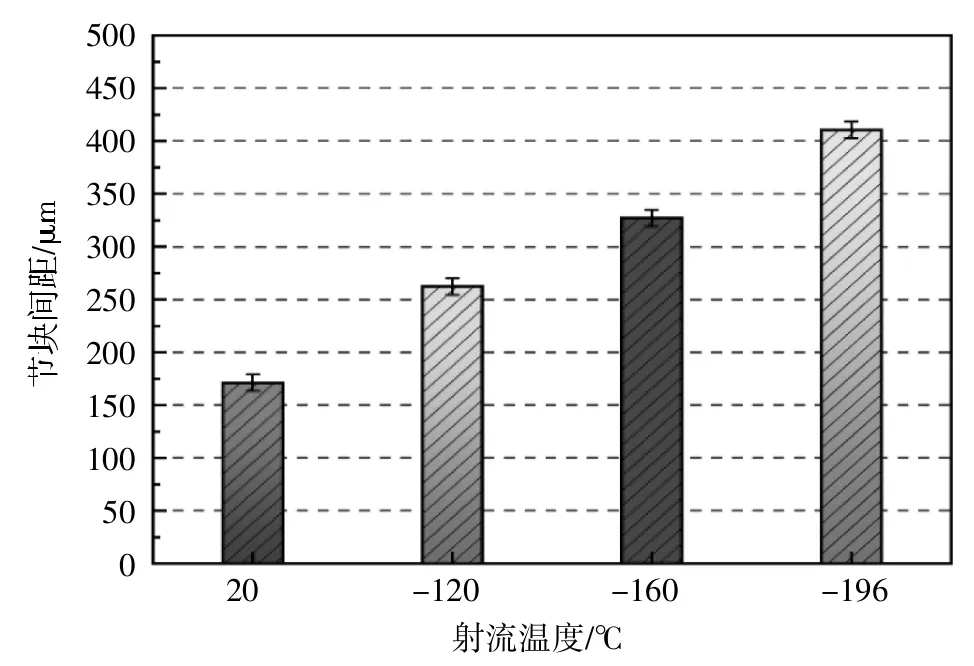

图6和图7分别展示了射流温度对TC4钛合金切屑锯齿化程度和节块间距的影响规律。比较图6和图7可以看出,低温切削时,射流温度的降低会导致切屑锯齿化程度和节块间距明显增大,这表明射流温度越低,切屑底部锯齿间的接触长度越小,越有利于切屑的分离。与干切削相比,在-196℃液氮冷却条件下,切屑的锯齿化程度和节块间距的增幅分别为83.3%和141.2%,这是由于在低温条件下,TC4钛合金的韧脆性转变过程使材料塑性逐渐降低,切屑分节内变形较小,变形主要集中于剪切带内,切屑锯齿化机理由热塑性剪切失稳逐渐过渡到韧脆断裂失效,切屑呈锯齿形程度越来越明显。

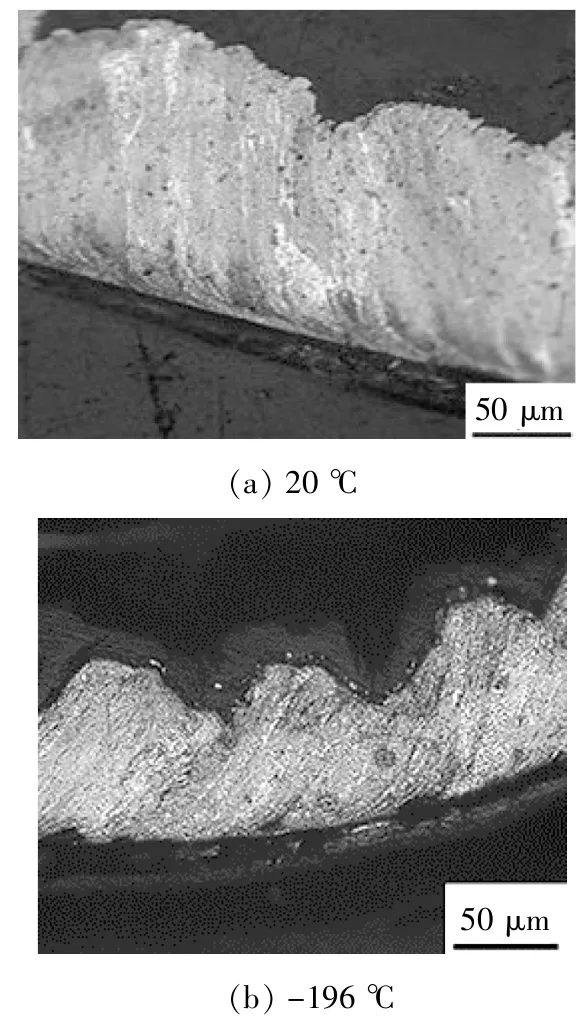

3.2.2 35CrMnSiA低合金高强度钢

在超低温环境下,35CrMnSiA低合金高强度钢切屑也呈现出类似TC4钛合金的变化趋势。进给量为 0.1 mm/r、切削深度为1.0 mm、切削速度为120 m/min时,不同冷却温度下所获得的切屑锯齿化程度如图8所示。由图8可以看出,低温冷却条件可以加大35CrMnSiA低合金高强度钢的切屑锯齿化程度,且随着低温冷却温度的降低,锯齿化程度越来越显著。

3.3 分析小结

通过对TC4钛合金低温切削试验,分析切削参数和冷却条件对切屑变形的影响。射流温度对TC4钛合金的切屑变形有重要影响,对比干切削,发现在低温切削时射流温度越低,TC4钛合金切屑的锯齿化特征越明显,尤其是在-196℃液氮冷却条件下切削时,切屑的锯齿化程度与节块间距相对干切削分别增大了83.3%和141.2%,表明液氮冷却明显有利于材料切屑断屑。

▲图6 冷却温度对TC4钛合金切屑锯齿化程度的影响

▲图7 冷却温度对TC4钛合金切屑节块间距的影响

▲图8 35CrMnSiA低合金高强度钢切屑锯齿化程度

低温切削TC4钛合金,由于材料在主变形区发生剪切滑移,易形成绝热剪切带,且绝热剪切带的形成有利于切屑断屑。

笔者通过对35CrMnSiA低合金高强度钢低温切削试验,分析了切削参数和冷却条件对切屑锯齿化的影响。射流温度对35CrMnSiA低合金高强度钢的切屑锯齿化程度有重要影响,影响趋势与TC4钛合金类似,且在切削时射流温度越低,35CrMnSiA低合金高强度钢切屑的锯齿化特征越明显,因此,液氮冷却有利于切屑断屑。

4 结束语

综上所述,通过对锯齿形切屑形貌分析研究,证实了超低温切削液氮冷却条件有利于TC4钛合金及35CrMnSiA低合金高强度钢两种典型难加工材料的切屑断屑,对切削过程中材料切屑形成具有良好的促进作用,改善了材料的加工性能。对难加工材料在切削过程中切屑成形机理的研究,属于超低温切削工艺研究的基础问题,可以提升航天领域中难加工材料零件的加工工艺水平,解决加工后表面质量低和易变形的问题,进而为提高加工设备寿命提供新的技术途径。