一种海水循环泵齿轮箱试验台加载装置的设计

高利宏,王伟功,朱志远

(郑州机械研究所有限公司,河南 郑州 450052)

海水循环泵齿轮箱国产化研发已成功并在现场装机运行了几年,由于这些齿轮箱出厂试验基本上都是空载试验,即齿轮箱的输出是空载运转(不加外部轴向负载,仅是其内部部件和外部模拟轴的质量),其性能试验缺少加载试验这个关键的环节,因此给核电站现场设备运行留下了安全隐患。为降低海水循环泵齿轮箱现场运行的故障频率,提高可靠性,应增设加载系统来完善试验台的功能,从而满足核电站业主的验收要求。

海水循环泵齿轮箱的输出端连接海水循环泵的输入轴,循环泵运行时由于叶轮搅动海水而在齿轮箱输出轴上施加一个100~200t的负载,齿轮箱能否禁受住考验是一个挑战。

与国外相比,国内的海水循环泵齿轮箱性能试验台并不完善,具有加载系统研发能力的单位仅有2家。没有加载系统研发能力的单位只配置动力驱动装置作为齿轮箱输入而进行空转试验甚至不试验。有一家具有加载系统研发能力的单位虽有单油缸轴向加载系统,但没有配套的海水循环泵模拟轴系。郑州机械研究所有限公司在原有的空载试验台基础上增加了一套3油缸轴向加载系统(包含模拟轴系),设计了一套完整的海水循环泵齿轮箱加载试验台;该试验台已用于海水循环泵齿轮箱的性能试验,其设计方法是研制成功的有力保证。

1 加载试验台的总体构思

1.1 动力驱动装置

如图1所示,动力驱动装置主要包括盘车装置、气动执行机构、变频电机、电机机架、半联轴器等。半联轴器的连接尺寸φ1指定处可连接海水循环泵齿轮箱的输入端,将动力传给齿轮箱;电机机架底部通过连接尺寸φ2指定处安装在齿轮箱上。

图1 动力驱动装置

增加盘车装置和气动执行机构是供齿轮箱输出轴调试之用。气动执行机构可以接通和断开盘车装置与变频电机(主电机)的连接,接通时,盘车装置带动变频电机完成盘车模式;断开时,变频电机启动完成运行模式。

1.2 加载系统

总体构思如下:

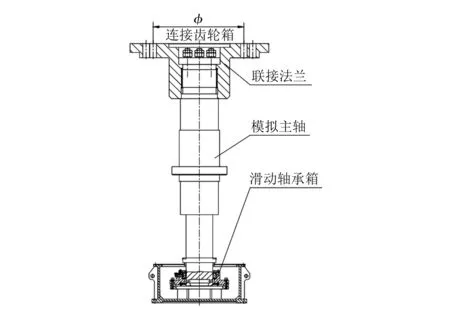

1) 被测齿轮箱输出轴与联接法兰的连接尺寸φ指定处连接,再通过联接法兰连接1根模拟主轴,主轴下端有1套滑动轴承箱,模拟海水循环泵的输入轴系统,如图2所示。

图2 模拟轴系

2)设置3个大吨位液压千斤顶(高压油缸)带动带梁轴承座、模拟主轴、齿轮箱输出轴,从而把100~200t负载力传给齿轮箱推力瓦。

3)设置1个支撑齿轮箱的机架,用来安装各种机型齿轮箱,在机架外,定制1个高压油站给3个高压油缸提供高压油,1个润滑油站用来冷却加载装置内的轴承。

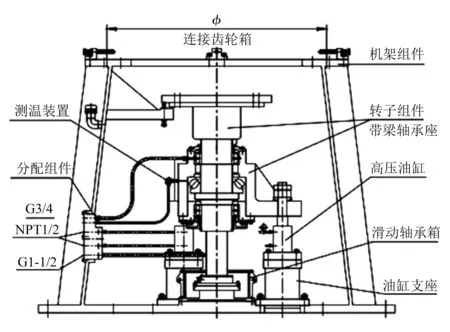

本文研发的加载试验台加载系统具有创新性(模拟循环泵输入轴系)、先进性(3缸位和箱型机架稳定结构)和通用性(适应大中小齿轮箱机型),如图3所示。

图3 加载系统

2 试验台加载装置的结构原理

如图4所示,加载装置主要包括机架部件、转子及轴承座部件、3个大吨位液压千斤顶(高压油缸)及其支座、滑动轴承箱、油路分配组件和测温装置,整套装置安装在地基上。

被测齿轮箱底部通过连接尺寸φ指定处安装在机架组件上,输出轴与加载装置转子组件的法兰定心连接。同样,试验台的动力输入装置安装于被测齿轮箱上部,输入、输出联轴器对接,形成一个试验系统后,便可进行加载。加载装置外部高压油站的高压油从油路分配组件NPT1/2经管路进入高压油缸上油腔,带动活塞杆下拉,活塞又相继带动带梁轴承座、球面轴承、主轴、联接法兰、齿轮箱输出轴,从而给被测齿轮箱加载;加载结束后需卸载,高压油站的高压油应做自身泄压操作。通过油路的反向操作,还可实现转子的提升或顶起,但油压的最高值应限定,以不损害齿轮箱为准。加载装置自身设有机械调试机构,也可做提升和下降操作。该加载装置的结构基本上按照大型液压压力机进行设计[1]。

图4 试验台加载装置

3 加载装置主要专用件的设计

1) 机架。如图5所示,机架采用框架结构[2]进行设计,外形是锥筒形状。安装板与齿轮箱安装面连接,因此需设计有连接螺孔,考虑到要适用通用机型,因此要有几道环螺孔,每道环螺孔对应一种机型,参见图4的连接尺寸φ指定处;底板除了用于整机安装外,还考虑在内部设3个高压油缸的安装环面;机架的中部设计成薄壁锥筒体,下部大些以使结构稳定,内部空间大些便于调试人员进入内部;筒体开了2个人孔,便于内部安装和调试各部件,也便于试验时观察仪表情况,而不试验时用透明有机玻璃门封住,人孔周边增加加强筋进行开孔补强[3];还要考虑有高低压油站管路进出口需要,因而设有小方口;由于高压油缸使用状态是缩紧,底板的3个高压油缸安装环面承受着100~200t的吸力,为减轻底板受力状况[4]而设置支撑筋板。

2) 带梁轴承座。图6所示的中间的筒体用于安装球面轴承和双列调心轴承,周边伸出3个梁来连接3个高压油缸的活塞杆,3个孔位呈均布状态,梁的两侧有往外逐渐缩小的三角筋,以与受力情况相适应。

图5 加载装置机架 图6 带梁轴承座

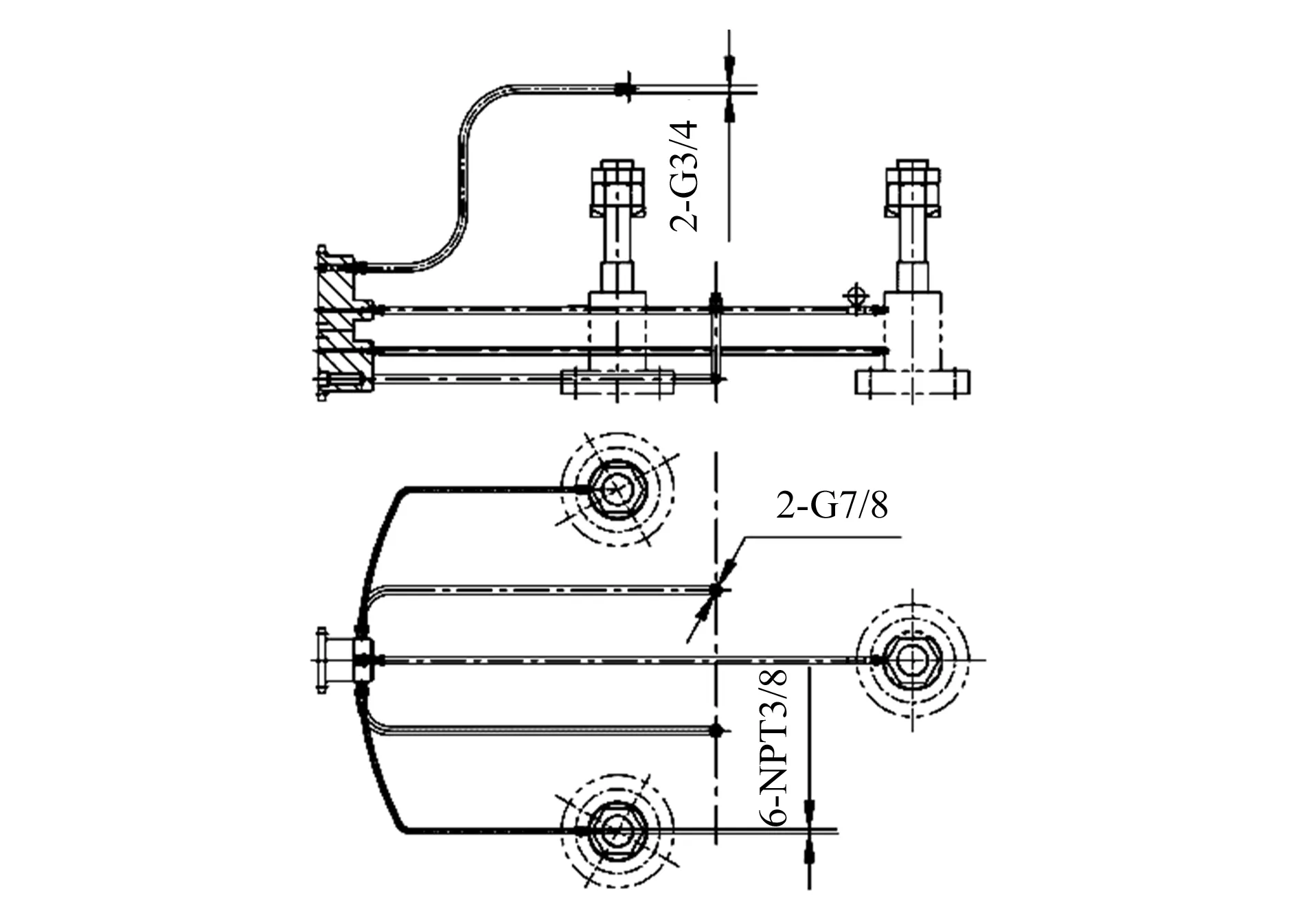

3) 管路分配组件。如图7所示,通过该组件的连接尺寸NPT3/8指定处使外部高压油站与加载装置内部的高压油缸连接,而通过该组件的连接尺寸G3/4和G7/8指定处使外部低压油站与加载装置内部的带梁轴承座和密封法兰连接。

图7 管路分配组件

4 加载装置重要件的力学计算

试验台的试验模拟负载由3个油缸产生,每个油缸活塞紧缩,从而形成对各零部件的外力,按照海水循环泵齿轮箱的总负载换算后,对各重要件进行力学计算。

4.1 机架的有限元分析

该部件是焊接而成的结合件,安装板和底板与锥筒体的接缝采用双V型坡口的焊缝,要求全焊透;各支撑筋板与锥筒体、安装面板和底板的焊接要求倒坡口后全焊透,门框、支撑架和防转架,以及各小筋板是三角焊缝。这样的部件在有限元分析[5]时可当成一个整体。机架受力边界条件是上面安装板环面与齿轮箱安装面连接,承受着齿轮箱输出轴的轴向试验模拟的负载力和齿轮箱重力,可认为是一个固定约束,由于高压油缸的活塞是缩紧状态,机架内底板上的3个油缸支座安装环面承受着100~200t的吸力,该合力可分解成每个环面承受单位面积受力的外加载荷;底板上高压油缸安装环面周围设计有与基础底板或平台的连接孔,各孔位可认为是固定点约束。

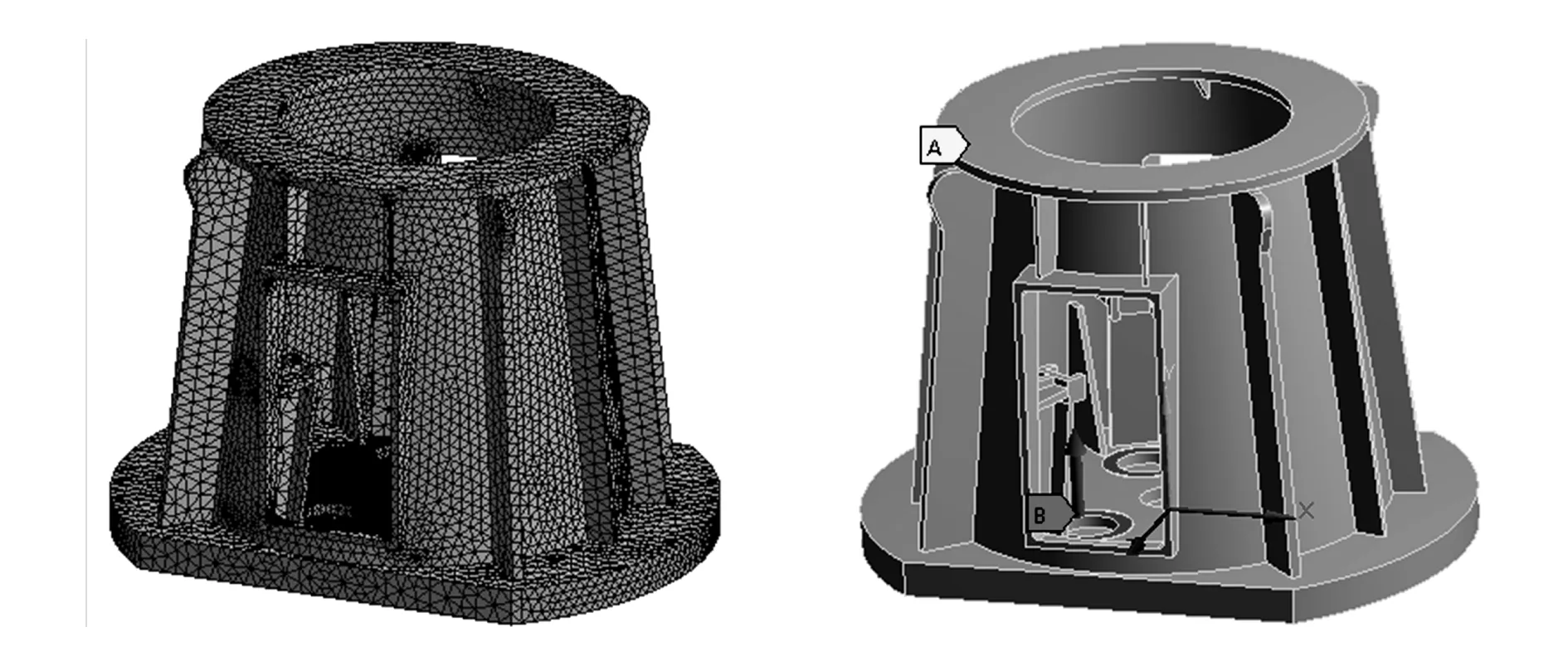

分析模型采用SolidWorks构建,并直接导入到ANSYS Workbench中。为了减少计算时间,节约计算成本,在原有机架的基础上去除螺栓孔、支撑架等对计算结果影响极小的特征。由于网格尺寸对有限元分析结果有较大的影响,在权衡计算时间及精度的基础上,通过多次计算分析,最终确定划分后的网格节点共计298 128个,网格191 483个,如图8所示。

机架底板受很大的拉力,底板的变形会影响加载油缸的工作状态。机架约束条件及载荷为:顶面空间3个方向位移设置为0,底面与油缸接触面施加拉力F为1.5×106N,如图9所示。

图8 机架网格模型图 图9 机架约束和加载图

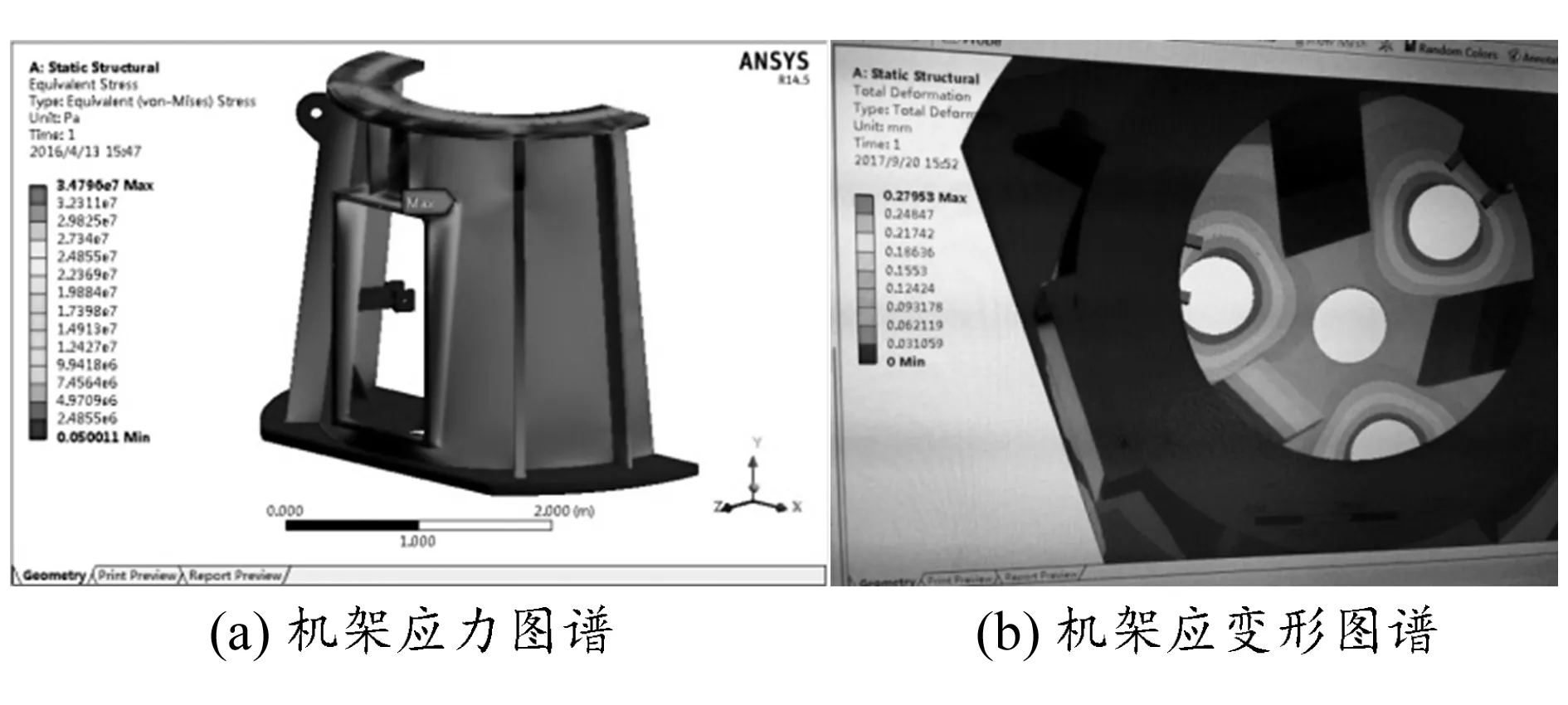

通过有限元分析计算,得到机架应力和应变形图谱,如图10所示。

图10 机架应力和应变形图谱

从图10可以看出,机架的最大应力约34.8MPa,远小于机架强度275MPa;机架的最大变形约0.28mm,均发生在每个油缸底座孔周边,且3个孔位变形图谱呈匀称状态,变形值没有超过合理设计值0.3mm。因此,机架的设计合格。

4.2 带梁轴承座的有限元分析

3个高压油缸活塞杆安装位承受点载荷,带梁轴承座内的球面轴承支撑面的外加载荷与3个外加点载荷合力是一对作用与反作用力,对带梁轴承座形成拉伸,有限元分析时可把球面轴承支撑面认为是固定约束。

利用SolidWorks建立轴承座的三维模型,并直接导入到ANSYS Workbench中划分网格,网格节点137 216个,网格单元732 250个,如图11所示。

图11 带梁轴承座网格模型图

带梁轴承座约束条件及载荷为:球面轴承支撑环面空间3个方向位移设置为0,活塞杆安装位接触面施加拉力F为1.5×106N,如图12所示。

图12 带梁轴承座约束和加载图

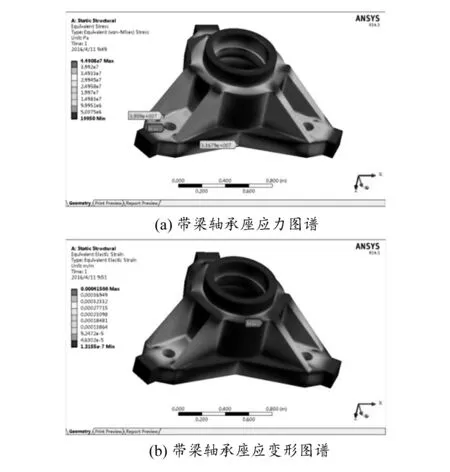

通过有限元分析计算[6],得到的应力和应变形图谱如图13所示。

从图13可以看出,带梁轴承座的最大应力约45MPa,远小于机架强度510MPa;其最大变形约0.000 4mm,可以忽略不计。因此,带梁轴承座的设计合格。

4.3 联接法兰和主轴的强度计算

联接法兰与主轴采用渐开线花键连接,经《齿轮传动CAD集成系统》计算可得:许用挤压应力[σ]=120MPa;计算挤压应力σ=4.427 6MPa;挤压安全系数为27.1。由此可知,渐开线花键验算合格。

图13 带梁轴承座应力和应变形图谱

联接法兰和主轴采用8个M42高强度螺栓加以紧固,查阅 《机械设计手册》 中表5-1-63螺栓的保证载荷(GB/T3098.1—2000),可知每根M42螺栓的最小保证载荷为58.6t,由此可得安全系数n=58.6×8/200=2.3,M42高强度螺栓验算合格。

5 海水循环泵齿轮箱加载试验过程

5.1 高压油站主要操作步骤

通过高压油站溢流阀手把的调节来控制压力,而操作高压油站出油手柄可以控制3个油缸的进油,出油手柄可置于加载(A口)、提升(B口)和泄压(O口)3个位置,如图14所示。

图14 高压油站操作界面

1)加载或下降操作。

先调节高压油站溢流阀手把使压力表达到规定压力,再缓慢搬动手柄到A口,压力稳定后,用截止阀保压。

2)提升操作。

先调节高压油站溢流阀手把使压力表达到规定压力,再缓慢搬动手柄到B口,压力稳定后,用截止阀保压。

3)卸压操作。

先松开截止阀让高压油缸的油与管路相通,缓慢搬动手柄到O口。

5.2 海水循环泵齿轮箱主要试验结果

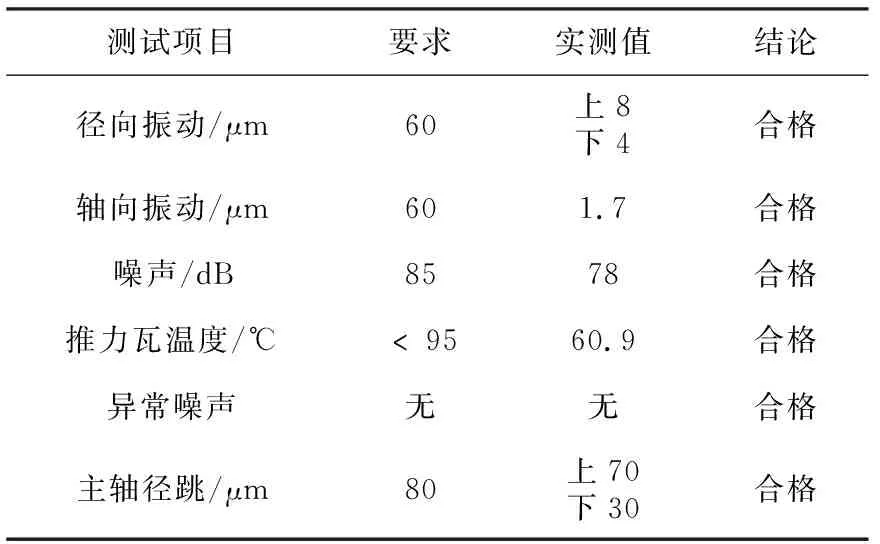

按照试验大纲的要求,在输入转速、工作油压和冷却水量等参数的正常工况下,先进行正向运行试验,测试振动、噪声和温升;在环境噪声为71.8 dB、环境温度14~17℃和油品污染度19-15-11时空载试验结果见表1。

表1 正向运行主要试验结果

齿轮箱的加载试验是在空载试验运转基本正常后并不停机。加载顺序分5个阶段,按30%、50%、80%、100%规定载荷逐渐加载,运行时间最少15min;每种载荷应换算成相应压力表的表值,以便于操作时读数。

输入转速、工作油压和冷却水量等参数与空载试验一样,先进行空载试验,再进行分段加载,测试振动、噪声和温升;在环境噪声为71.8 dB、环境温度14~17℃和油品污染度19-15-11时加载试验结果见表2。

6 结束语

本文运用有限元分析方法进行优化设计,使加载装置结构更合理,减轻了质量,节约了研制费用。研制后的加载系统达到预想的效果,完善了海水循环泵齿轮箱性能试验台的功能。通过对海水循环泵中型齿轮箱的性能试验测出的数据,说明加载操作过程满足使用要求。事实证明该装置实用可行,能满足海水循环泵齿轮箱各机型的加载试验要求,为开发新的齿轮箱产品提供了更为可靠的试验装置。